Atividades do método de FMEA avançado

flexM4I > abordagens e práticas > Atividades do método de FMEA avançado (versão 1.0)

Autoria: Henrique Rozenfeld (roz@usp.br)

Conteúdo desta página

- 1 Introdução

- 2 Mapa de seções sobre FMEA

- 3 Mudanças do manual de FMEA AIAG & VDA (2019) com relação ao manual FMEA AIAG (2008)

- 4 Etapas e atividades para aplicação do FMEA avançado

- 4.1 Etapas de desenvolvimento do FMEA avançado

- 4.2 Etapa 0. Implementação

- 4.3 Etapa 1. Planejamento e preparação

- 4.4 Análise do sistema

- 4.5 Descrição de um exemplo didático

- 4.6 Etapa 2. Análise da estrutura

- 4.7 Etapa 3: Análise da função

- 4.8 Análise de falhas e mitigação de riscos

- 4.9 Etapa 4: Análise das falhas

- 4.9.1 Comparação com a versão anterior do FMEA

- 4.9.2 Identificar os modos de falha

- 4.9.3 Identificar e analisar quais os efeitos que resultam dos modos de falha

- 4.9.4 Identificar e analisar quais as causas dos modos de falha

- 4.9.5 Análise integrada das falhas

- 4.9.6 Exemplo de preenchimento do formulário do DFMEA

- 4.9.7 Exemplo de preenchimento do formulário do PFMEA

- 4.9.8 Relação entre DFMEA e PFMEA

- 4.10 Etapa 5: Análise de risco

- 4.10.1 Comparação com a versão anterior do FMEA

- 4.10.2 Introdução à identificação de controles

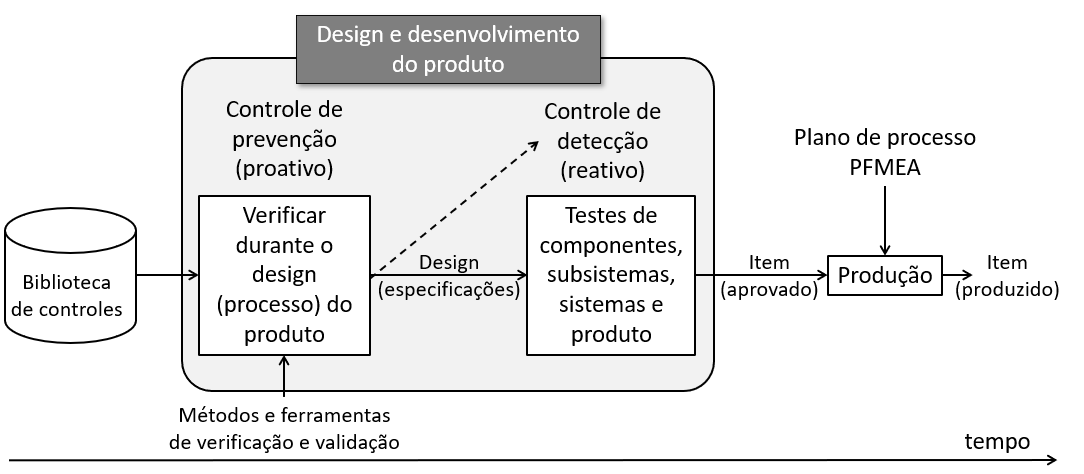

- 4.10.3 Análise dos controles no design do produto

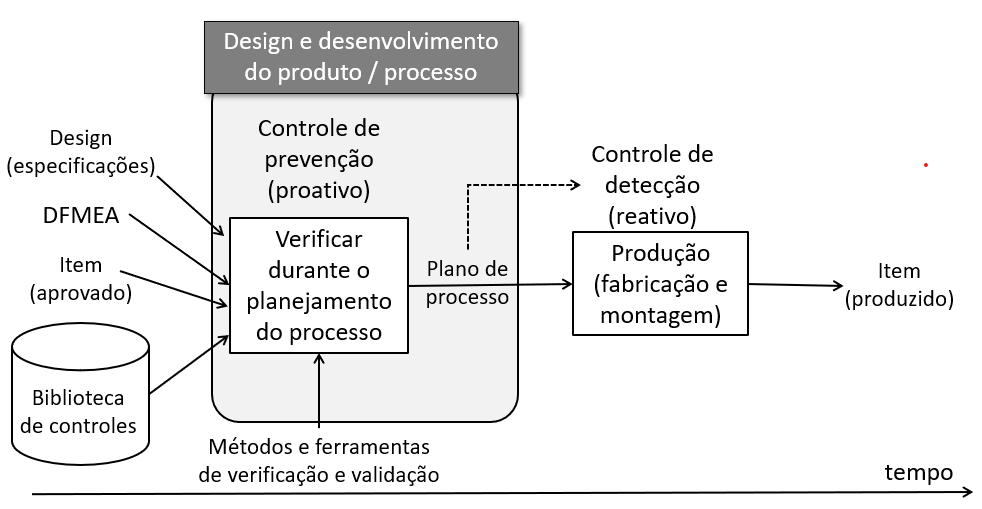

- 4.10.4 Análise dos controles no design do processo (planejamento do processo)

- 4.10.5 Confirmação dos controles de prevenção e detecção atuais

- 4.10.6 Introdução à avaliação dos riscos

- 4.10.7 Determinação dos índices - tabelas para o DFMEA

- 4.10.8 Determinação dos índices - tabelas para o PFMEA

- 4.10.9 Como selecionar os valores dos índices das tabelas?

- 4.10.10 Priorização das ações

- 4.10.11 Exemplo de preenchimento do formulário

- 4.11 Etapa 6: Otimização

- 4.12 Etapa 7: Documentação dos resultados

- 5 Material de apoio

- 6 Premissas, dicas e cuidados

- 6.1 Membros e estrutura do time

- 6.2 Dinâmica das sessões de desenvolvimento do FMEA

- 6.3 FMEA integrado aos processos de inovação

- 6.4 FMEAs de referência e bibliotecas de padrões

- 6.5 FMEA é um documento "vivo"

- 6.6 Mostrar os FMEAs para os clientes?

- 6.7 Métodos e ferramentas relacionados com o desenvolvimento do FMEA

- 6.8 Uso de software de FMEA

- 6.9 Os primeiros desenvolvimentos são demorados, não desista

- 6.10 Revise a lista de limitações do FMEA

- 6.11 Monitoramento e atualização da metodologia de FMEA

- 7 Informações adicionais

- 8 Próximos passos

- 9 Referências

Introdução

Esta seção é um detalhamentos da seção principal sobre FMEA, como você pode observar no mapa de seções apresentado no próximo tópico.

Na seção principal apresentamos os conceitos básicos fundamentais do FMEA. Por isso, recomendamos que você leia / estude inicialmente a seção principal sobre o FMEA.

Esta seção apresenta as atividades que detalham as etapas do método de FMEA avançado, que é baseado no manual do FMEA da AIAG & VDA (2019), que está substituindo o manual do FMEA AIAG (2008). Na seção “Mudanças do manual de FMEA AIAG & VDA (2019) com relação ao manual FMEA AIAG (2008)”, mostramos quais foram as principais mudanças para os leitores que estão familiarizados ou que utilizam o manual de FMEA da AIAG (2008).

O manual de FMEA AIAG & VDA (2019) é voltado para a indústria automotiva, mas pode ser adotado em outros segmentos e também para produtos complexos.

|

Produtos simples são aqueles com poucos níveis na sua estrutura de produto e que não façam parte de uma cadeia de suprimentos de um produto complexo. Produtos complexos são aqueles com muitos itens e níveis na sua estrutura de produto. Podem ser produtos simples, que façam parte de uma cadeia de suprimentos de um produto complexo, porque nesses casos, ele pode causar falhas nos produtos mais complexos. Esta classificação é limitada para aplicação do FMEA e não considera a complexidade da tecnologia, que a empresa “deve dominar” para analisar as falhas. |

Esta seção não tem a intenção de substituir a nova versão do manual.

O manual é bem mais completo com uma discussão bem extensa em cada capítulo. Além disso, ele apresenta separadamente o DFMA, PFMEA e o FMEA-MSR. Nesta seção mostramos de forma integrada os principais conceitos do DFMEA e PFMEA.

| Se a sua empresa é do setor automotivo e pretende obter a certificação da IATF 16949, esta seção serve como uma introdução ao assunto, mas recomendamos que você adquira o manual de FMEA AIAG & VDA (2019) e ainda procure o apoio de consultorias especializadas nessa certificação. |

O manual de FMEA AIAG & VDA (2019) está sendo adotado pelo PPAP e APQP na nova versão da norma IATF 16949.

Os textos em itálico nessa cor ao longo desta seção descrevem exemplos.

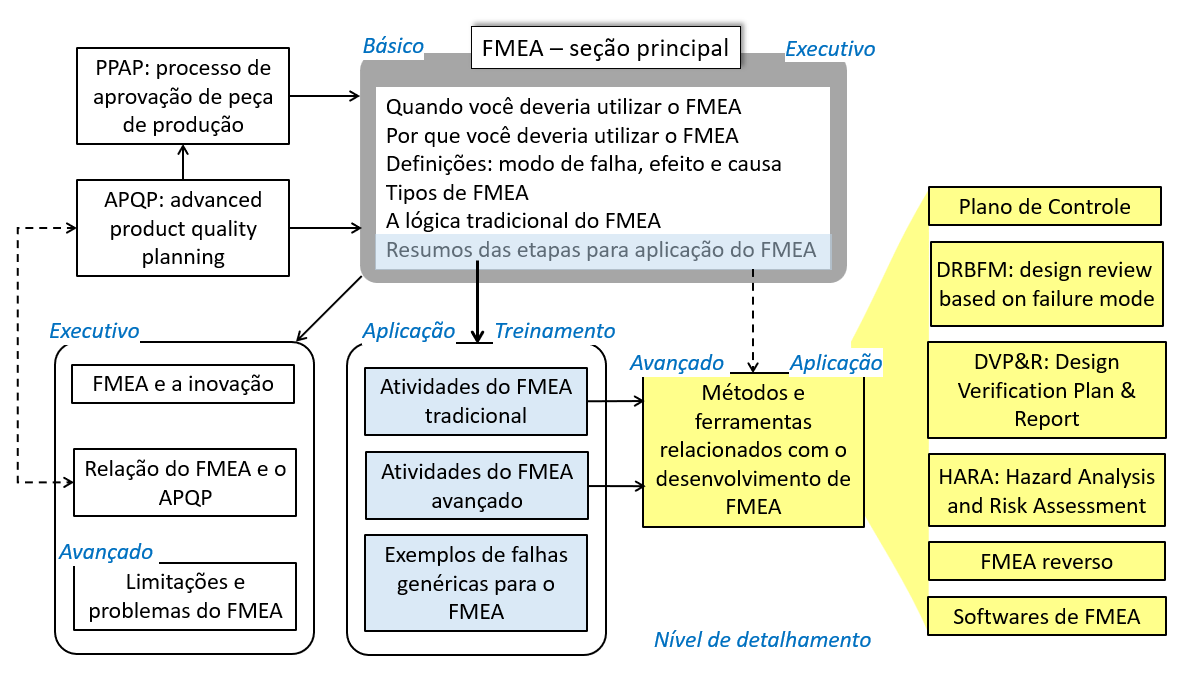

Mapa de seções sobre FMEA

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Mudanças do manual de FMEA AIAG & VDA (2019) com relação ao manual FMEA AIAG (2008)

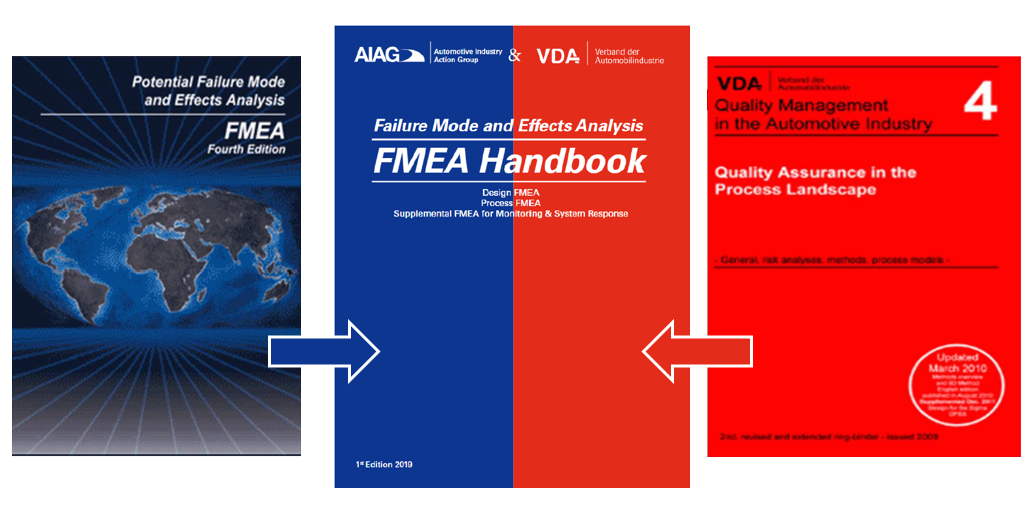

Origem do manual

Em 2019, a AIAG (Automotive Industry Action Group), que representa os fabricantes americanos de veículos , e a VDA (Verband der Automobilindustrie), que representa os fabricantes alemães, publicaram o manual FMEA AIAG & VDA 1ª edição (AIAG & VDA, 2019), que unificou e alinhou as suas normas de FMEA publicadas anteriormente, como ilustra a próxima figura.

Figura 1061: os manuais de FMEA da AIAG (como parte da norma IATF 16949:2016) e da VDA que convergiram para o manual de FMEA da AIAG & VDA

Esta nova versão foi baseada nas experiências de empresas americanas e alemãs e ainda introduziu novos métodos e diretrizes no FMEA.

| O manual de FMEA AIAG (2008) é a referência utilizada para edição da seção “Atividades do método de FMEA tradicional” da flexM4i, que ilustra as atividades com um exemplo didático. |

Se você for familiarizado com a versão anterior do manual de FMEA da AIAG (2008), considere ler este tópico para conhecer as mudanças. Caso contrário, passe para o próximo tópico “Etapas e atividades para aplicação do FMEA AIAG & VDA”.

As principais mudanças são sucintamente mostradas a seguir.

O processo de 7 etapas

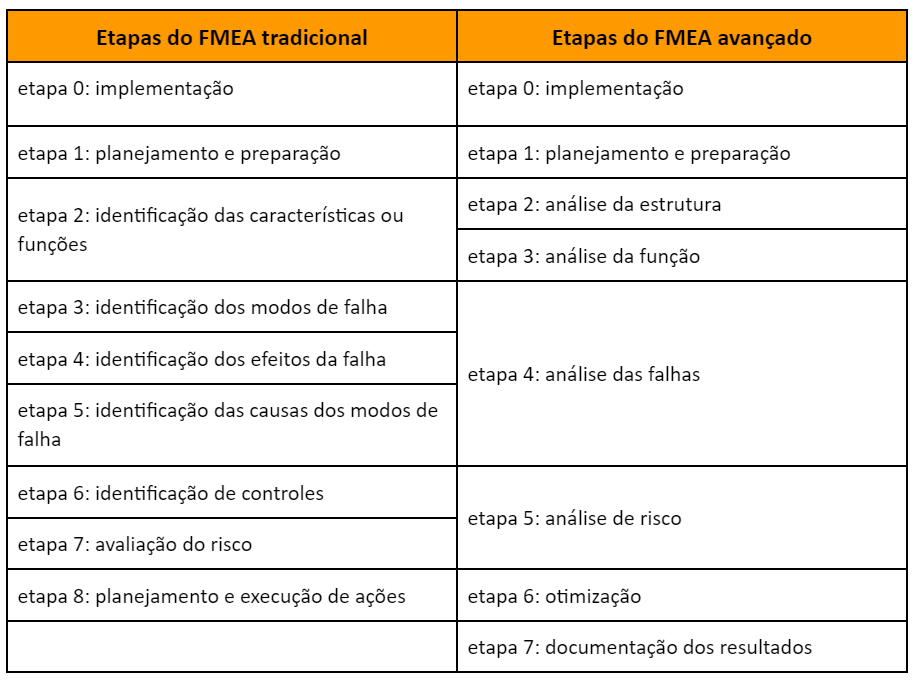

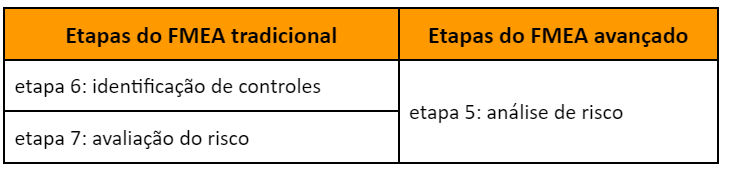

O processo tem 7 etapas: O processo de obtenção do FMEA sistematiza 7 etapas, tornando-se mais estruturado. Antes, era indicado que uma equipe simplesmente preenchesse o formulário de FMEA. Repetimos a seguir o quadro comparativo das etapas dos dois manuais, que apresentamos no “Resumo das etapas de aplicação do FMEA” da seção principal sobre FMEA.

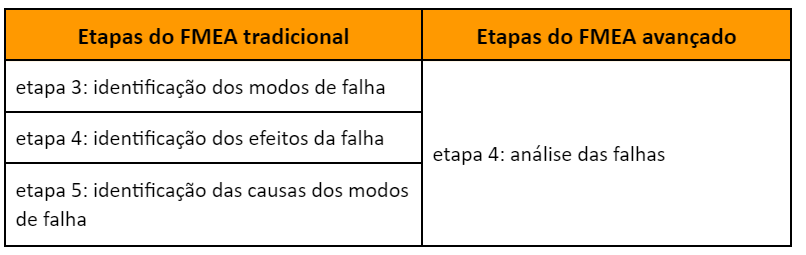

Tabela 1071: comparação das etapas das metodologias de FMEA dos manuais da AIAG (2008) e AIAG & VDA (2019)

Seguem as mudanças registradas no quadro.

- A etapa 2, identificação das características ou funções, do FMEA tradicional foi desdobrada nas etapas 2,análise da estrutura, e 3, análise da função do FMEA avançado.

- As etapas 3,4 e 5 de identificação dos modos, efeitos, causas da falha e controles do FMEA tradicional foram unificadas na etapa 4, análise das falhas, do FMEA avançado.

- As etapas 6 e7, identificação de controles e avaliação de risco, do FMEA tradicional foram unificadas na etapa 5, análise de risco do FMEA avançado.

- A etapa 8, planejamento e execução de ações, do FMEA tradicional corresponde à etapa 6, otimização, do FMEA avançado.

- A etapa 7, documentação dos resultados, do FMEA avançado não é explicitamente definida como uma etapa no FMEA tradicional.

Os 5 Ts

Definir o escopo da aplicação do FMEA já fazia parte da versão anterior do manual. A nova versão da norma explícita que no início de cada projeto, 5Ts devem ser considerados (mas nem todos itens iniciam-se com a letra “T”), que são:

- InTent (intenção),

- Timing (prazo),

- Team (time),

- Task (tarefa) e

- Tool (ferramenta)

Esses 5Ts são definidos na etapa 1 do processo de FMEA: Planejamento e Preparação.

Além disso, a nova versão tornou mais explícito que se deve preparar e reusar referências como lições aprendidas, assim como uma clara definição dos papéis e responsabilidades das pessoas envolvidas (gestor, líder técnico, facilitador e membros do time).

Cadeia de falha

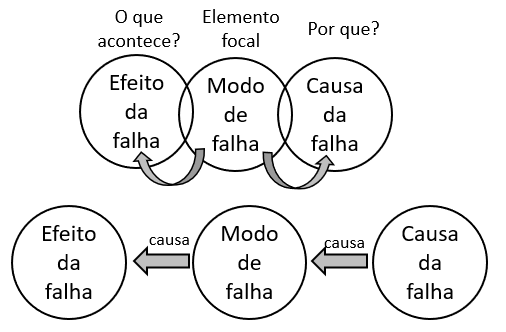

A nova versão tornou mais explícita a cadeia de falha (próxima figura), que induz a realização das atividades de análise da estrutura e análise da função, antes de se analisar as falhas.

Figura 1030: representação da cadeia de falha e da relação de causa e efeito entre os três elementos

| A explicação desta figura está no tópico “Cadeia de falha” da seção principal do FMEA. |

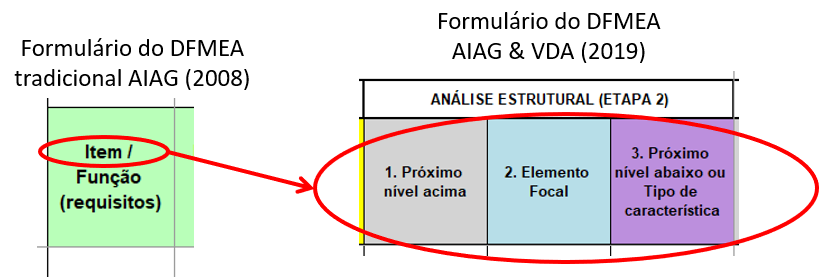

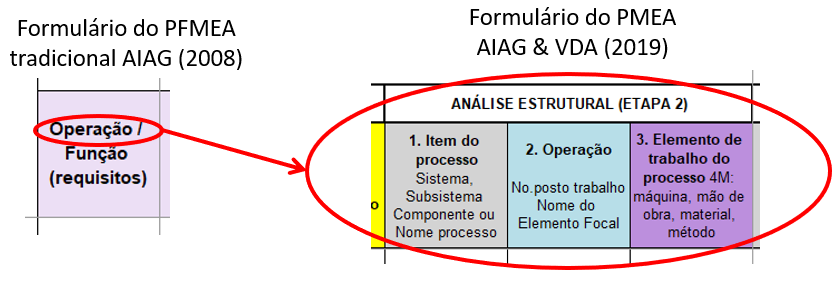

Análise estrutural

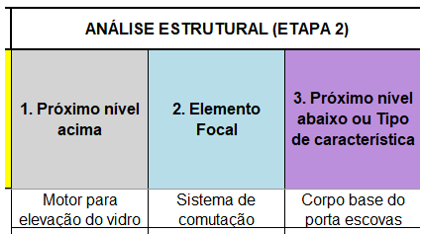

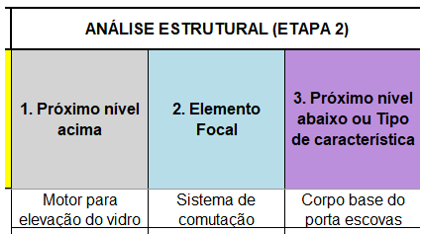

A versão anterior do manual possui uma coluna para se inserir o item ou uma função, para a qual são identificadas as falhas. Na nova versão, somente para o item há uma análise estrutural, como ilustra a próxima figura.

Figura 1062: a análise estrutural de 3 níveis do formulário do manual de DFMEA da AIAG & VDA (2019) substituiu o ”item” do formulário do manual de DFMEA da AIAG (2008)

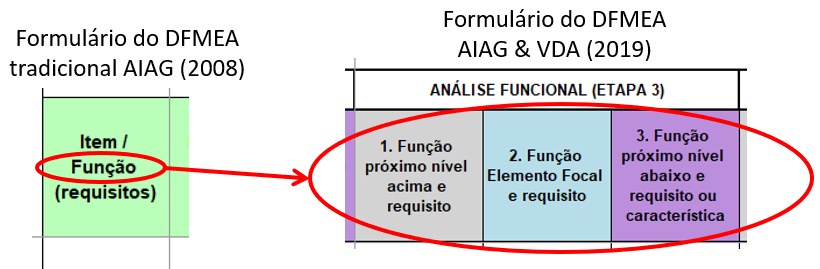

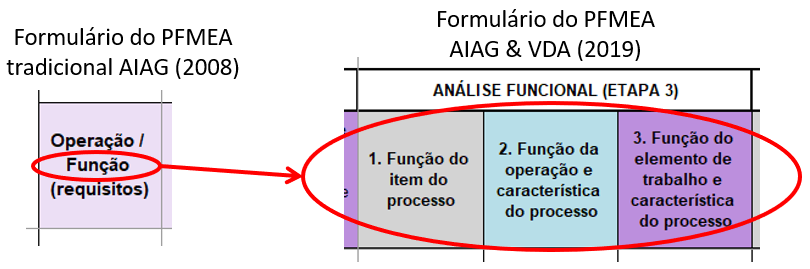

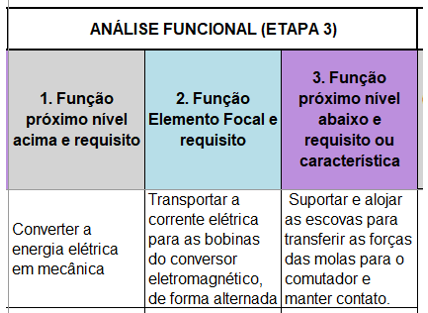

Análise funcional

A versão anterior do manual contém uma coluna para se inserir o item ou uma função, para a qual são identificadas as falhas. Na nova versão, somente para a função (do item) há uma análise da estrutura, como ilustra a próxima figura.

Figura 1063: a análise funcional de 3 níveis do formulário do manual de DFMEA da AIAG & VDA (2019) substituiu a ”função” do formulário do manual de DFMEA da AIAG (2008)

Uma função existe para atender ao requisito de um item. Portanto, um item (dentro de uma estrutura, como mostra a análise anterior) pode estar associado a mais de uma função. A negação de uma função é um modo de falha.

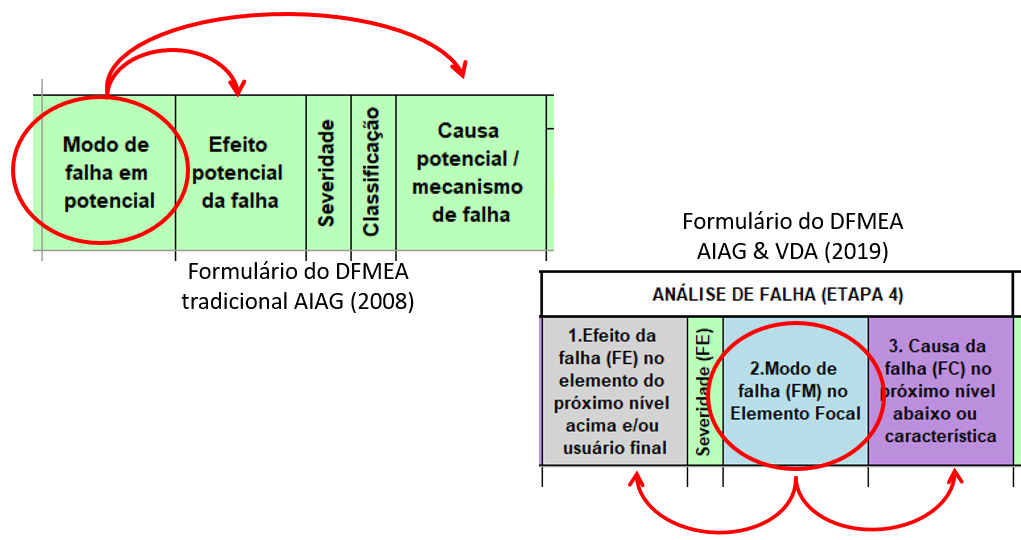

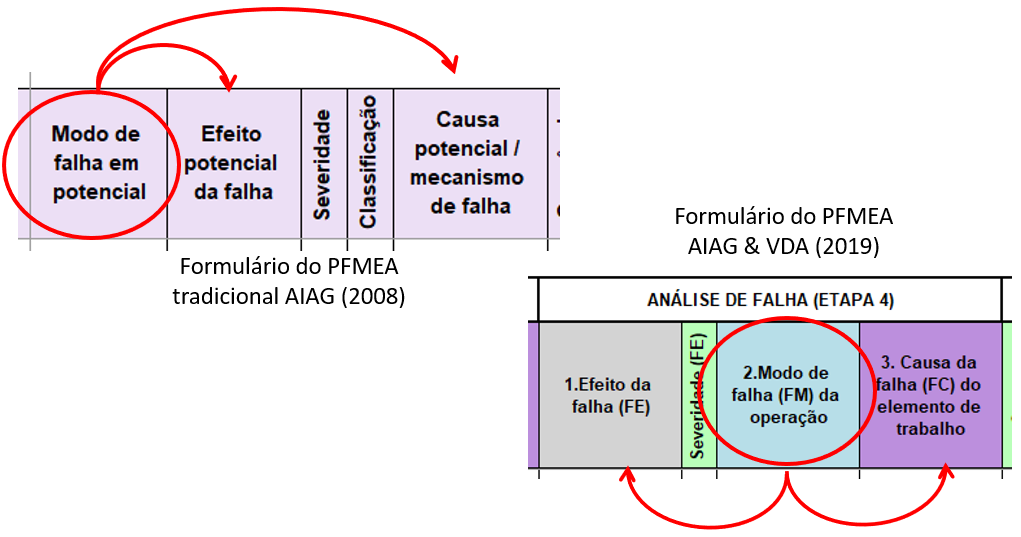

Análise da falha

Na versão anterior do manual, o modo de falha vinha antes do efeito e da causa. Na nova versão, o modo de falha (ponto focal) fica no meio e a relação reflete o conceito da cadeia de falha, apresentado anteriormente, como ilustra a próxima figura.

Figura 1064: comparação entre o posicionamento do modo de falha no formulário manual de DFMEA da AIAG (2008) e no manual de DFMEA da AIAG & VDA (2019)

A análise da falha (etapa 4) vem logo após a análise funcional (etapa 3) para explicitar que a falha é a “não realização da função”. A falha ocorre segundo a cadeia “efeito – modo – causa”.

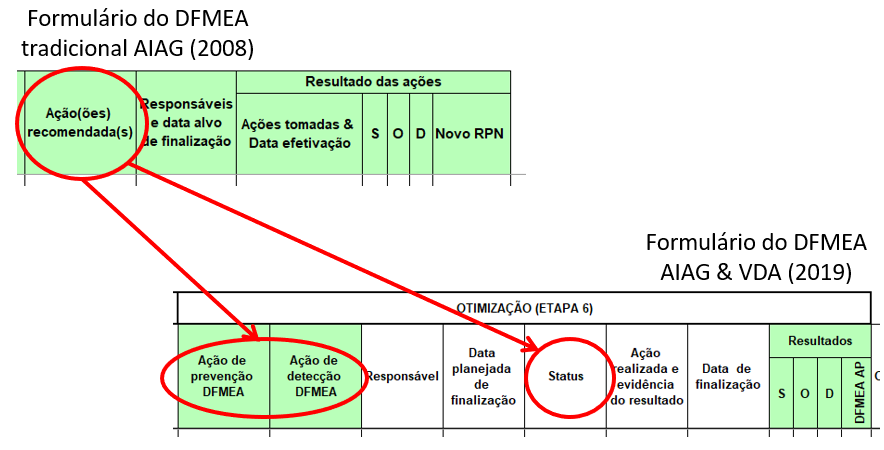

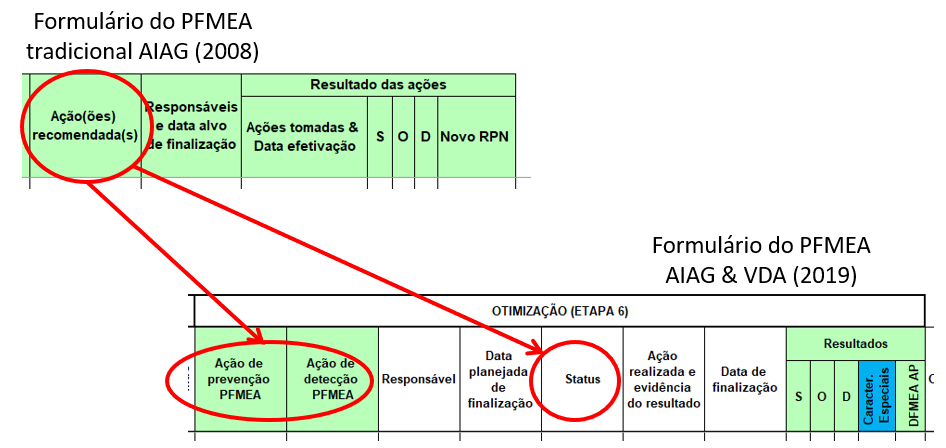

Ação recomendada

Na versão anterior do manual, a ação recomendada era inserida em uma coluna. Na nova versão, a ação é desdobrada em ação preventiva e de detecção, dentro do contexto da otimização (etapa 6 do desenvolvimento do FMEA) . Além disso, há um espaço para se inserir o status, que representa como a ação está sendo implementada, como ilustra a próxima figura.

Figura 1065: o campo “ação recomendada” do formulário do DFMEA da AIAG (2008) foi desdobrado em 3 campos no formulário do DFMEA da AIAG & VDA

Mudanças semelhantes ocorreram com relação ao PFMEA

No PFMEA (FMEA de processo) ocorreram mudanças semelhantes às apresentadas para o DFMEA, que estão ilustradas nas próximas figuras, o que dispensa explicações.

Figura 1066: a análise estrutural de 3 níveis do formulário do manual de PFMEA da AIAG & VDA (2019) substituiu o ”item” do formulário do manual de PFMEA da AIAG (2008)

Figura 1067: a análise funcional de 3 níveis do formulário do manual de PFMEA da AIAG & VDA (2019) substituiu a ”função” do formulário do manual de PFMEA da AIAG (2008)

Figura 1068: comparação entre o posicionamento do modo de falha no formulário manual de PFMEA da AIAG (2008) e no manual de PFMEA da AIAG & VDA (2019)

Figura 1069: o campo “ação recomendada” do formulário do PFMEA da AIAG (2008) foi desdobrado em 3 campos no formulário do PFMEA da AIAG & VDA

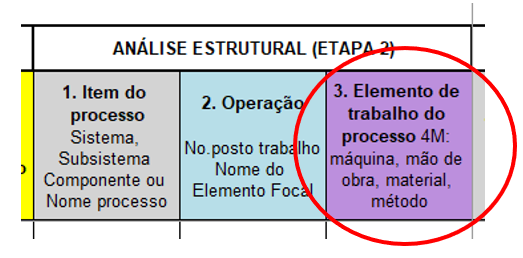

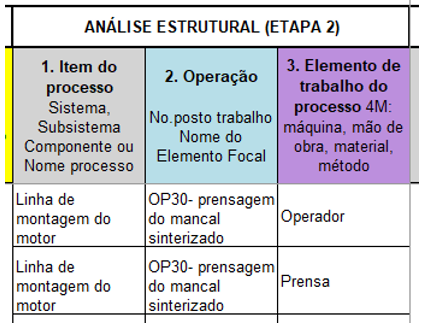

Elementos de trabalho do PFMEA

Foram definidos elementos de trabalho do processo no nível hierárquico abaixo do elemento focal no PFMEA (a operação) com base no “4M” máquina, mão de obra, material e método, que pode ser expandido para “outros Ms” (meio ambiente, método, medição etc.), como ilustra a próxima figura.

Figura 1070: destaque do formulário de FMEA da AIAG & VDA (2019) para os elementos de trabalho baseados no “4M” (máquina, mão de obra, material e método) como um detalhe de uma operação

| Na descrição da atividade “Identificar e analisar quais as causas dos modos de falha” discutimos um pouco mais sobre esses “Ms” e indicamos leituras adicionais. |

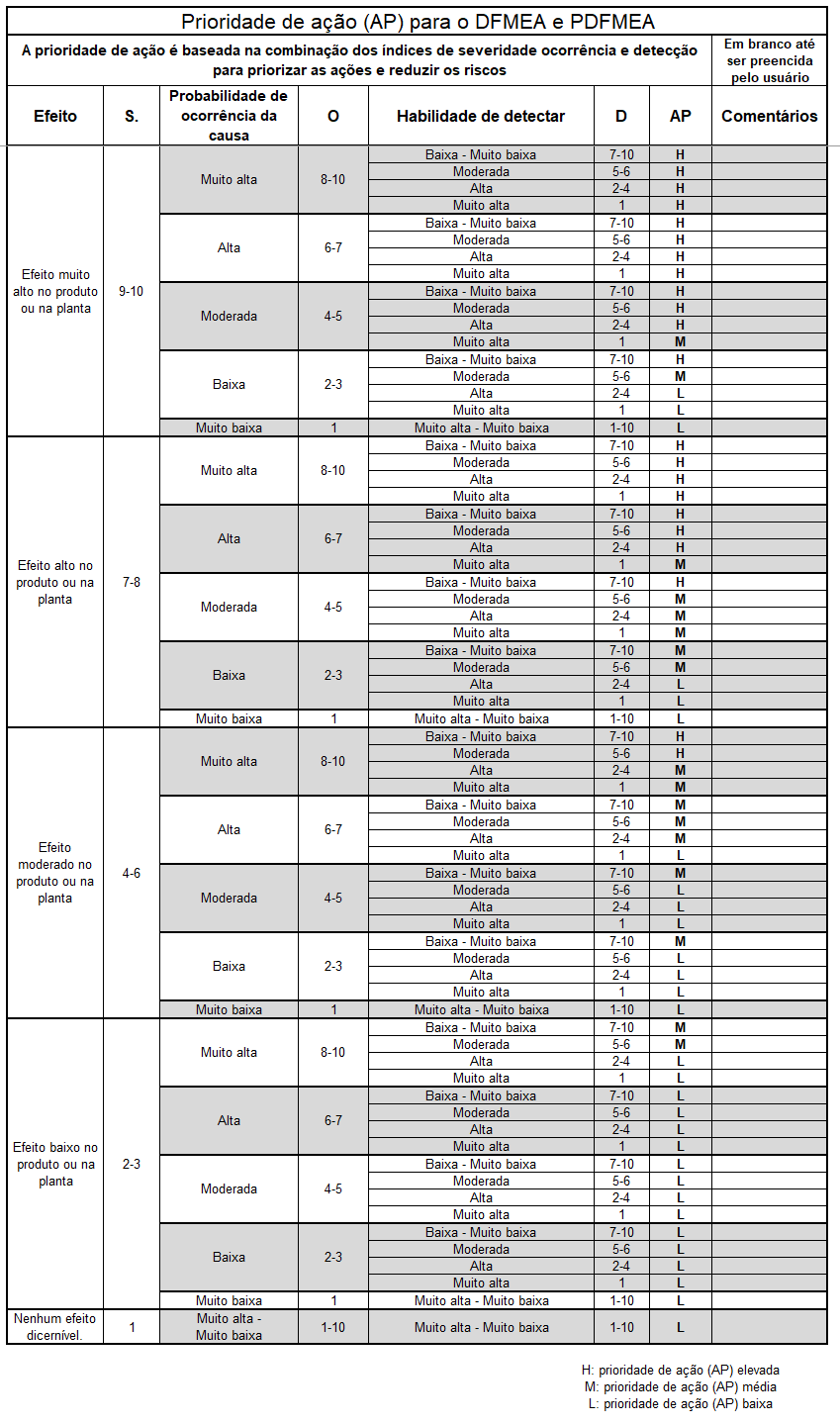

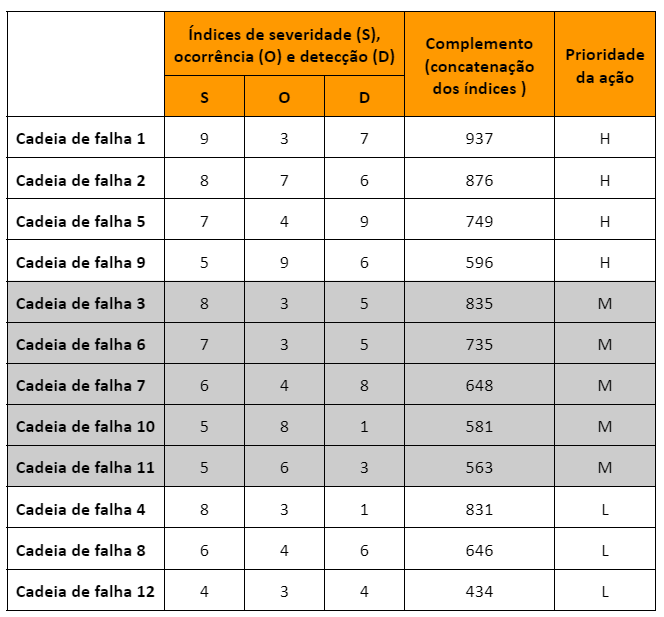

Priorização das ações

O manual da AIAG (2008) utiliza o NPR (número de priorização do risco), que é a multiplicação entre os índices de severidade (S), ocorrência (O) e detecção (D).

O manual da AIAG & VDA (2019) substituiu o NPR por um método de priorização de ações (AP – action priority), que enfatiza primeiramente a severidade (S), em seguida a ocorrência (O) e finalmente a detecção (D).

|

Mesmo para a aplicação do FMEA tradicional , que indica o número de prioridade de risco (NPR), recomendamos que o NPR seja substituído pela prioridade da ação. Explicamos as razões para esta adoção no tópico “Cálculo do índice de risco (NPR)” dentro da “Etapa 7. Avaliação do risco” do FMEA tradicional. |

Documentação

A etapa 7 (documentação dos resultados), que foi explicitamente introduzida no manual de FMEA AIAG & VDA, indica que deve ser gerado um relatório, que resume os resultados do FMEA, para comunicar o que foi realizado e o que foi obtido.

Não é um documento substituto do FMEA. Este relatório fica associado ao formulário do FMEA e pode servir de base para documentar lições aprendidas.

Introdução do FMEA-MSR

O FMEA-MSR (Monitoring and System Response – Monitoramento e Resposta do Sistema) é uma extensão do DFMEA que considera se as causas ou os modos de falha são detectados pelos sistemas de monitoramento ou pelo usuário.

É voltado para equipamentos automotivos que possuem sensores de detecção de falhas e atuadores para reduzir os riscos por meio do monitoramento da operação do equipamento (sistema, subsistema, componente) e da resposta adequada para evitar / minimizar o risco. Cada vez mais a importância do monitoramento e resposta automáticas serão importantes rumo aos produtos (no caso automóveis) inteligentes e autônomos.

| Leia um pouco mais no tópico “FMEA-MSR (Monitoring and System Response)” da seção “Métodos e ferramentas relacionadas com o desenvolvimento de FMEA”. |

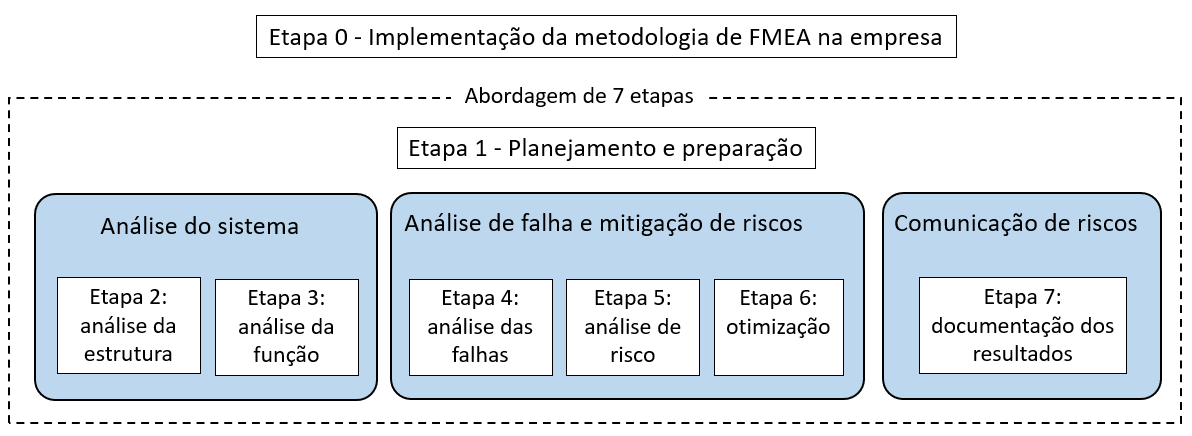

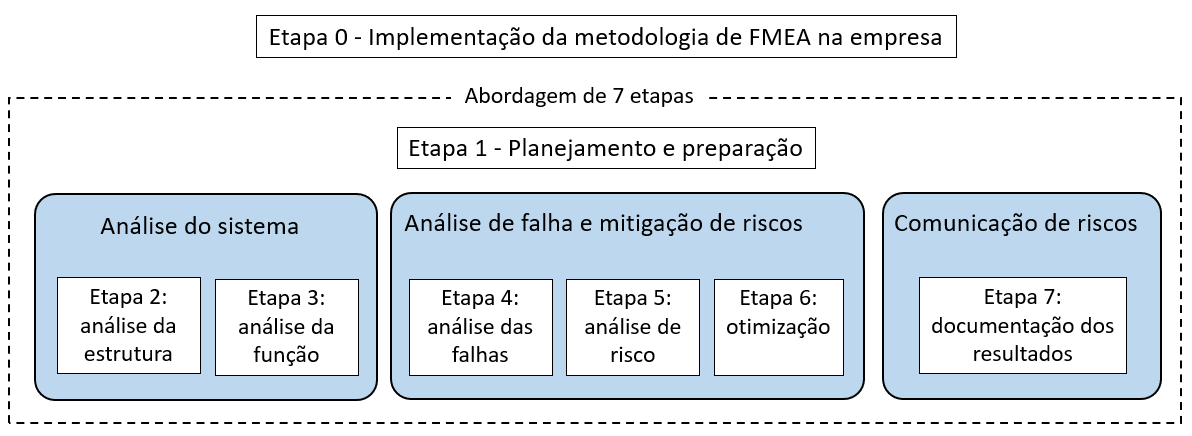

Etapas e atividades para aplicação do FMEA avançado

A norma AIAG & VDA (2019) definiu 7 etapas de aplicação do FMEA e nós introduzimos a etapa 0.

- etapa 0: implementação

- etapa 1: planejamento e preparação

- etapa 2: análise da estrutura

- etapa 3: análise da função

- etapa 4: análise das falhas

- etapa 5: análise de risco

- etapa 6: otimização

- etapa 7: documentação dos resultados

Figura 1072: Visão geral das etapas de aplicação (implementação e desenvolvimento) do FMEA avançado

Adaptado do manual de FMEA AIAG & VDA (2019)

| Se você já leu / estudou a seção “Atividades do método de FMEA tradicional” perceberá que alguns trechos da descrição das etapas e atividades deste método avançado são idênticos. |

Vamos inicialmente mostrar um resumo das etapas, como consta na seção principal do FMEA. Em seguida, detalhamos as atividades das etapas.

Etapas de desenvolvimento do FMEA avançado

Essas etapas são baseadas no manual de FMEA da AIAG & VDA (2019).

- Etapa 0 - Implementação: Criar as condições para a aplicação do FMEA na empresa (definir metodologia, obter e motivar patrocinadores, integrar com processos existentes e treinar pessoal).

| A etapa 0 de implementação do FMEA foi introduzida por nós e não consta da metodologia original. |

- Etapa 1 - Planejamento e preparação: Definir o escopo do FMEA, coletar informações do produto ou processo, e preparar a equipe com a formação necessária e a designação de papéis.

- Etapa 2 - Análise da estrutura: Desenvolver um entendimento claro da estrutura do produto ou processo, incluindo todos os componentes ou operações do processo, para criar uma base para a análise detalhada. Esta etapa não existe na versão anterior. Ela detalha a estrutura, o que é apropriado para produtos complexos, que são produzidos por diversos parceiros de uma cadeia de suprimentos. No caso do DFMEA (FMEA do design do produto) mostra os níveis hierárquicos da estrutura do produto (que podem ser distribuídos entre os parceiros da cadeia de suprimentos. No caso do PFMEA (FMEA do processo) traz a hierárquica entre os níveis de processo: processo, operação e elementos de cada operação.

- Etapa 3 - Análise da função: Identificar as funções e requisitos de cada parte do sistema, componente ou processo, destacando as relações entre as funções e a importância delas para o cliente. Na metodologia da versão anterior do manual, as funções podem ser identificadas juntamente com as falhas (etapa 2 da versão anterior), assim como os requisitos correspondentes. Nesta versão, as funções são relacionadas com os três elementos da estrutura criada na etapa anterior.

- Etapa 4 - Análise das falhas: Examinar os modos de falha para cada item ou função identificada, considerando os possíveis desvios ou defeitos que podem ocorrer e seus mecanismos de falha. Observe que na versão anterior do manual, esta etapa é dividida em quatro etapas.

- Etapa 5 - Análise de risco: Avaliar o risco associado a cada modo de falha, utilizando os critérios de severidade, ocorrência e detecção para determinar a Prioridade de Ação (AP).

- Etapa 6 - Otimização: Desenvolver e implementar ações para reduzir a severidade, a ocorrência, e melhorar a detecção das falhas, além de priorizar ações com base na análise de risco.

- Etapa 7 - Documentação dos resultados: Registrar todas as informações e ações tomadas durante o processo de FMEA, garantindo uma documentação clara e rastreabilidade para revisões futuras.

Etapa 0. Implementação

Este tópico é comum entre as seções: FMEA seção principal, atividades do método FMEA tradicional; atividades do método FMEA avançado.

Esta etapa não está prevista na norma da AIAG & VDA (2019), mas está relacionada com o item desta norma, que discute como integrar o FMEA na empresa. E é importante também para o FMEA tradicional do manual FMEA AIAG (2008)

A implementação compreende as seguintes atividades:

- a implementação e uso do FMEA demanda tempo, que resulta em custos adicionais. Portanto, precisa haver um comprometimento dos dirigentes, que devem ser motivados e convencidos pelas evidências apresentadas no tópico “Por que você deveria utilizar o FMEA” da seção principal sobre o FMEA. Evidências aparecem depois de um tempo de maturidade na aplicação do FMEA. O convencimento inicial dos dirigentes deve ser com base em evidências de outras empresas (benchmarking) ou quando for exigido pelos clientes;

- o compartilhamento das lições aprendidas documentadas em FMEAs do passado entre fornecedor e cliente pode ser baseado em contratos de proteção intelectual. Porém, devemos considerar as questões que discutimos no quadro “Mostrar os FMEAs para os clientes?” da seção principal sobre o FMEA;

- deve existir um acordo entre os clientes e os fornecedores (na relação B2B) para definir os esforços de cada parceiro com relação aos requisitos necessários, quais itens devem ser analisados e informações necessárias.

- definir qual o tipo de FMEA que a empresa pretende utilizar e a metodologia de FMEA para cada tipo;

- estabelecer um procedimento padrão com templates associados que serão adotados e se haverá variações conforme o tipo de item a ser analisado e de cliente. Caso o FMEA seja um requisito de alguma norma (como a IATF 16949:2016 para fornecedores da indústria automotiva), avaliar se os templates (formulários) utilizados estão de acordo com a versão atual da norma, exigida pelos clientes;

- integrar o procedimento padrão nos processos de inovação e em especial no processo de desenvolvimento de produtos e serviços;

- se o PDP for relacionado com algum padrão normalizado (como o APQP da AITF 16949:2016), avaliar em quais momentos para quais tipos de itens o FMEA será utilizado. Na seção “Relação do FMEA e o APQP”;

|

O processo da APQP (advanced product quality planning) da norma IATF 16949:2016 descreve separadamente o desenvolvimento de produtos e o desenvolvimento de processos em duas fases. Consideramos que essa é uma visão funcional e departamental antiga. Esta é a razão de não explicitarmos o processo de desenvolvimento de processos. Essa norma, não explicita o desenvolvimento de serviços, que cada vez mais também está integrado ao processo de desenvolvimento de produtos. Portanto, quando denominamos desenvolvimento de produtos, está implícito que ocorre o desenvolvimento de processos e serviços. Leia mais na flexM4i: |

- definir uma sistemática de classificação e armazenamento dos FMEAs para que eles possam ser recuperados e reutilizados para itens semelhantes no futuro;

- definir e implementar um software de apoio à confecção do FMEA (veja a seção específica sobre softwares de FMEA);

- definir e avaliar quais outros métodos e ferramentas podem / devem ser utilizados de forma integrada com o FMEA (veja a seção específica sobre a Métodos e ferramentas relacionadas com o desenvolvimento de FMEA);

- treinar as pessoas que estarão envolvidas com a aplicação do FMEA: visão geral do procedimento adotado para os dirigentes e gestores de projetos de desenvolvimento; facilitador; outros participantes; fornecedores; e eventualmente cliente (eventualmente).

|

Leia mais na flexM4i:

|

Etapa 1. Planejamento e preparação

A preparação da implementação do FMEA como um dos procedimentos da empresa foi descrita na etapa anterior.

Esta etapa é realizada a cada desenvolvimento do FMEA, segundo o processo e diretrizes definidas na etapa anterior. Os responsáveis pela realização desta etapa devem fazer parte do time de aplicação, que é definido nesta própria etapa. Ou seja, o responsável pelo produto, processo ou item e talvez o facilitador.

| Não queremos “prescrever” um responsável por esta etapa, pois cada empresa possui uma dinâmica de trabalho (processo) e uma estrutura organizacional. Veja a dica: “Dinâmica das sessões de desenvolvimento do FMEA.Se houver um escritório de projetos, de processos ou mesmo de inovação, esta unidade organizacional pode ter definido quem será o responsável pela aplicação. Leia mais na seção “Setor” de inovação.

Na verdade, conforme o nível de maturidade da empresa em gestão da inovação e/ou desenvolvimento de produtos e serviços, ela possuirá um processo, no qual podem estar definidos os papéis de quem será o responsável. |

As atividades desta etapa são:

- identificação do projeto de aplicação específica do FMEA: preencher todos os dados de cabeçalho do formulário de FMEA;

- planejar o projeto, considerando os 5Ts, definidos explicitamente na nova versão da norma AIAG & VDA (2019); InTent (intenção), Timing (prazo), Team (time), Task (tarefa) e Tool (ferramenta).

- 1o T (InTent – intenção): os membros do time devem conhecer o FMEA e estarem alinhados com relação ao “por que eles estão realizando o FMEA”, apresentado na seção principal do FMEA. Isso é importante para que eles possam estar motivados para contribuir. Tentem esclarecer ou evitar membros com a postura “estamos aqui para cumprir obrigações, estou perdendo o meu tempo e tenho mais o que fazer”.

- 2o T (Timing – prazo): deve ser definido “quando o FMEA tem de estar pronto?”. Uma primeira versão do FMEA deve estar pronta o mais cedo possível para se possam avaliar os riscos para definir e realizar ações para eliminá-los ou mitigá-los. Além disso, o timing se refere ao prazo planejado para a finalização do desenvolvimento do FMEA e da implementação das ações para mitigação ou eliminação de risco se

| Na seção “Relação do FMEA e o APQP” relacionamos os momentos de aplicação do FMEA com relação ao processo do modelo APQP (advanced product quality planning) para servir de referência ou inspiração para outros processos de desenvolvimento de produtos e serviços. |

- 3o T (Team – time): o time de trabalho deve ser multidisciplinar (contando com pessoas de diversas áreas como engenharias, qualidade, desenvolvimento, manutenção, assistência técnica e produção) e seu núcleo deve ser composto por 4 a 6 pessoas.

|

A norma AIAG & VDA (2019) define os seguintes papéis:

Está certo que podemos tratar de produtos ou processos complexos e todas essas versões são importantes, mas na nossa experiência, um time muito grande traz desperdícios e pode deixar seus membros desmotivados. Mas cada empresa possui uma experiência em trabalhar com times. Consideramos que essa divisão entre time de design e de processo não é produtiva. Muitas vezes, um especialista em manutenção pode perceber uma falha potencial analisando o design do produto e não o processo. É importante que o time possua um facilitador, que conheça muito bem a prática de aplicação do FMEA e tenha experiência com o software de apoio (quando for aplicado, que é uma das nossas recomendações). |

- 4o T (Task – tarefa) é adaptar as etapas e atividades descritas (as 7 etapas), no planejamento pode envolver:

- descrição dos objetivos e abrangência da análise: em que se identifica(m) qual(ais) produto(s)/processo(s) será(ão) analisado(s). É importante definir se é uma aplicação que deve obedecer um requisito exigido pelo cliente ou não;

- planejamento das reuniões: as reuniões devem ser agendadas com antecedência e com o consentimento de todos os participantes e seus responsáveis para garantir a presença de todos;

- definir o que fará parte do escopo e o que não fará parte do escopo de uma aplicação específica do FMEA;

- preparação da documentação necessária para a realização do FMEA, tais como informações necessárias e existentes. Exemplos: requisitos legais, requisitos técnicos, especificações estabelecidas, diagramas de blocos ou planos de processos de itens semelhantes, esquemas, arquiteturas, desenhos, modelos geométricos de itens anteriores,

- selecionar e estabelecer um ou mais FMEAs de referências (leia em “premissas, dicas e cuidados”) para reutilizar o que já foi identificado no passado;

- conhecer a tipologia do que será analisado, de acordo com a tipologia em uso na empresa (grau de novidade, de complexidade etc.). As características (atributos) do que será analisado servem de referência para se definir o procedimento ou para buscar um FMEA de referência. Ou seja, um item com as mesmas características, que já foi analisado por meio do FMEA no passado, pode servir de base (referência) para se desenvolver um novo FMEA. a tipologia serve para se sistematizar como encontrar algo semelhante.

|

CUIDADO para não burocratizar demais a aplicação do FMEA, veja a dica “FMEA integrado aos processos de inovação”. Conheça a discussão sobre tipologia de inovação na flexM4i. |

- 5o T (Tool – ferramenta) envolve a seleção e implementação de um software de apoio à aplicação do FMEA, conforme citado na etapa anterior e detalhado no tópico “Softwares de FMEA”.

| Como na norma AIAG & VDA este item está nesta etapa 1, repetimos aqui. Mas, consideramos que essa etapa não é realizada a cada desenvolvimento do FMEA. Geralmente, não se seleciona um software para cada desenvolvimento. Isso faz parte da implementação da metodologia de FMEA integrada aos processos da empresa (etapa 0 descrita anteriormente). |

Análise do sistema

Neste conjunto de etapas, o sistema (produto, processo etc.) é desdobrado em suas partes (estrutura), que são associadas às funções.

Como mostrado na figura 1072 das etapas deste método, a análise do sistema é composta pelas etapas:

- Etapa 2. Análise da estrutura do item

- Etapa 3. Análise da função

Mas antes apresentamos um exemplo didático que utilizamos para ilustrar alguns aspectos das etapas e atividades deste método.

Descrição de um exemplo didático

Descrevemos aqui um exemplo didático, que vamos utilizar para ilustrar a explicação das etapas e atividades deste método.

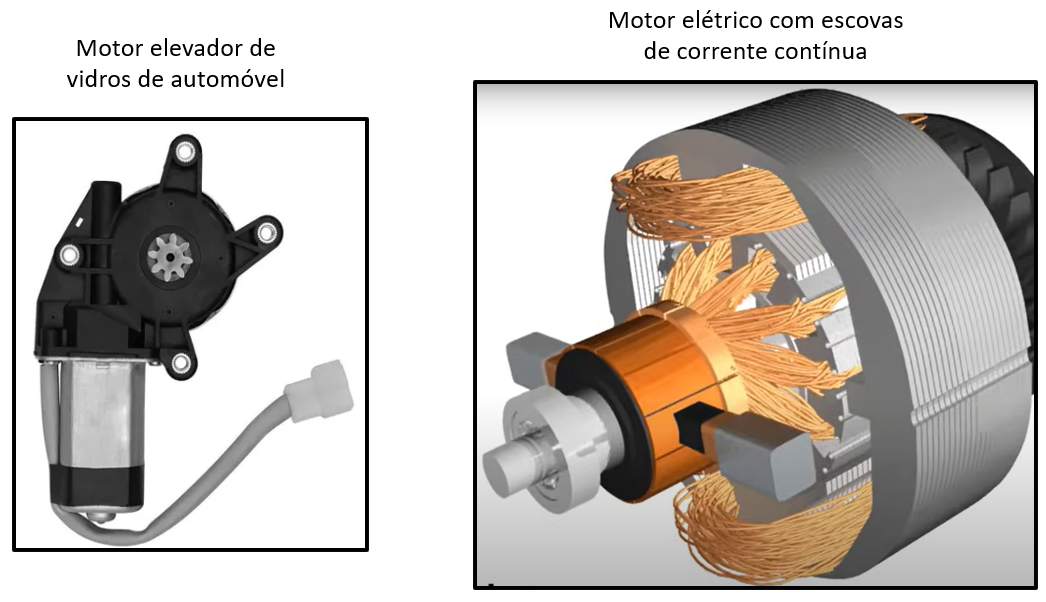

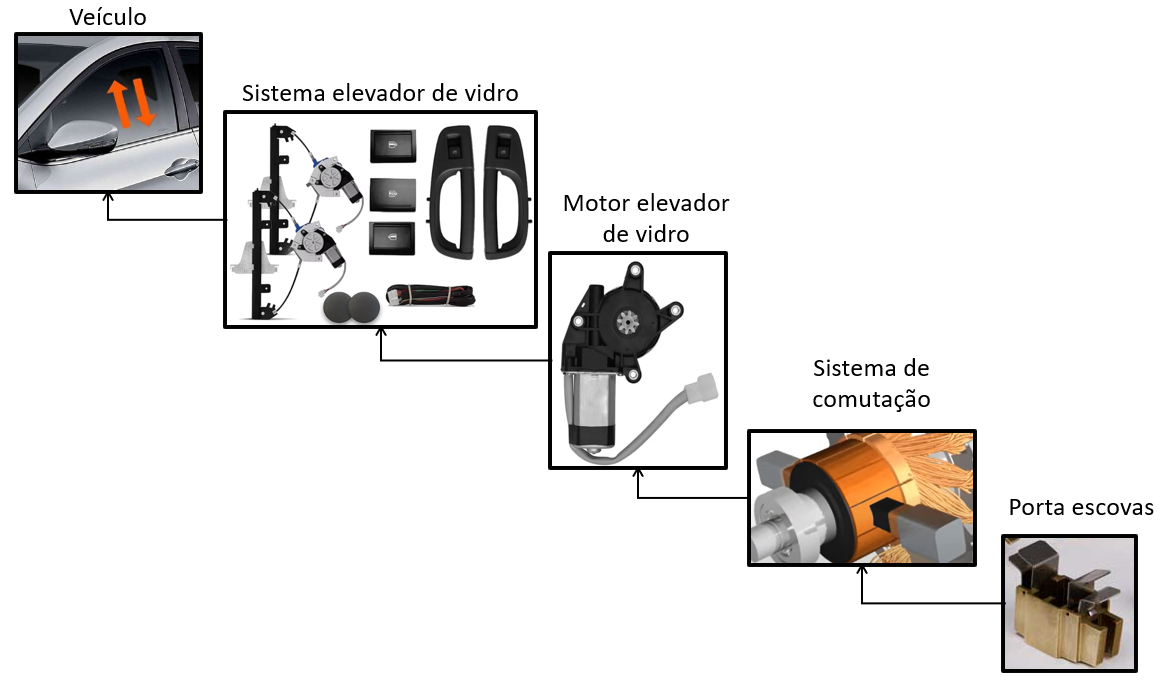

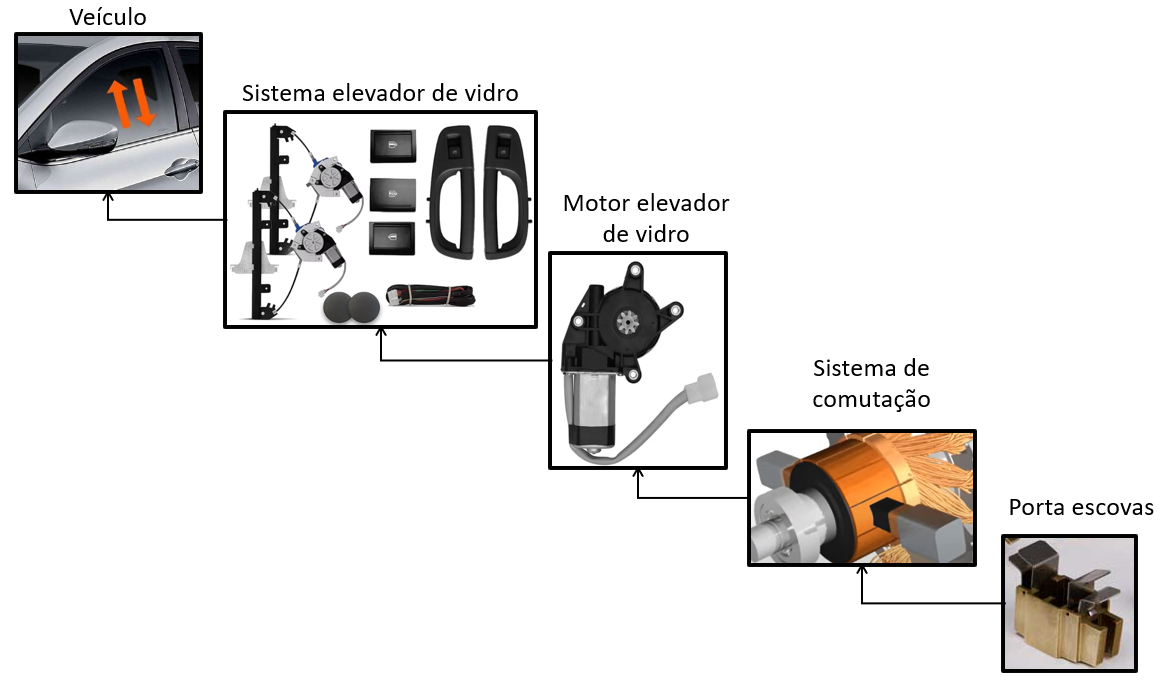

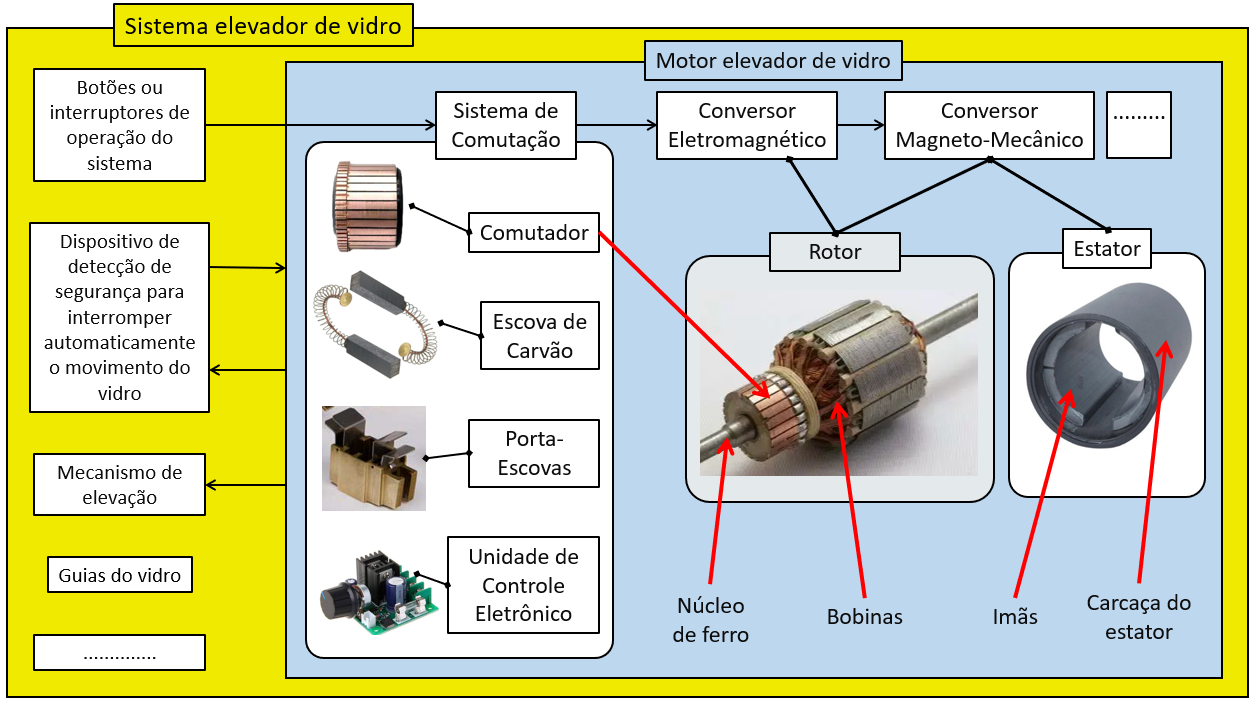

O manual de FMEA AIAG & VDA (2019) utiliza um motor elevador de vidros de automóvel como exemplo, que vamos adaptar aqui. Não iremos utilizar as imagens do manual.

Como este motor é muito pequeno e não conseguimos acessar imagens dos seus subsistemas e componentes, vamos apresentar alguns aspectos utilizando imagens de um produto equivalente. No caso, mostraremos imagens de um motor elétrico com escovas de corrente contínua, que possui os mesmos princípios e apresenta os mesmos itens do motor elevador de vidros, mas em uma outra escala. Além disso, podemos ilustrar os itens internos do motor que usaremos como exemplo.

No entanto, o campo magnético do estator (parte fixa externa) da imagem do motor elétrico é criado por bobinas. No caso do motor elevador é por imãs permanentes, como mostramos em seguida.

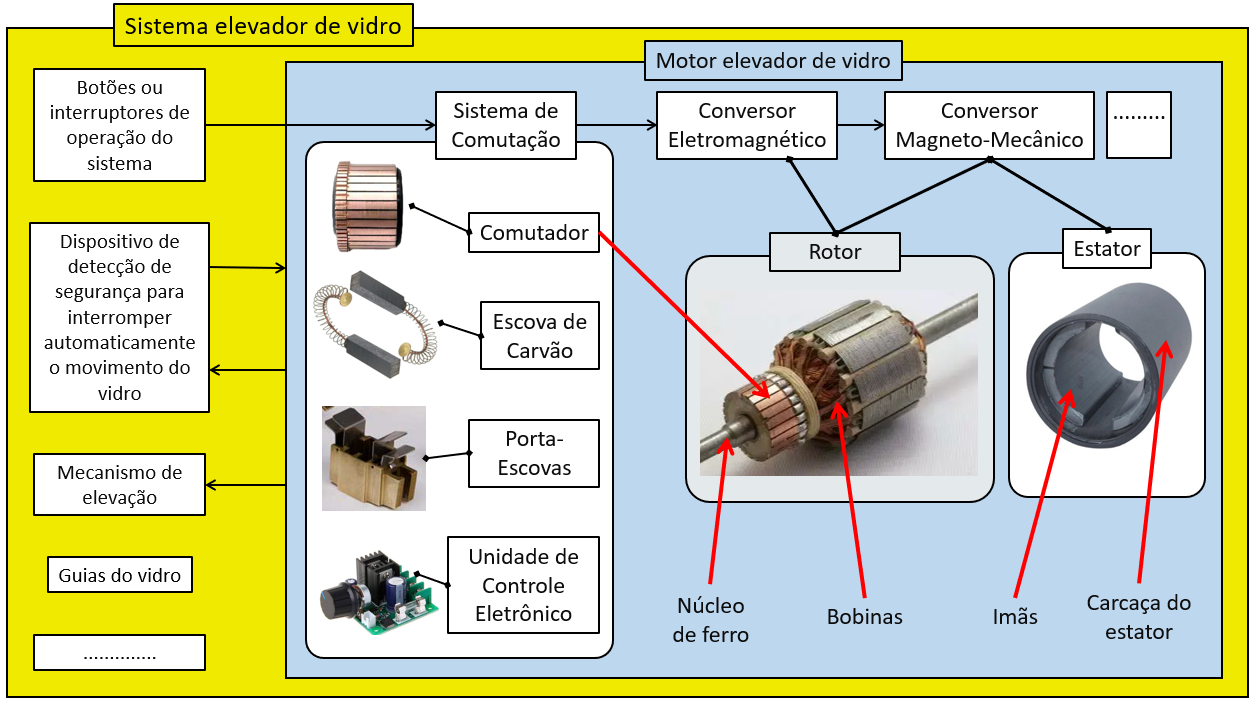

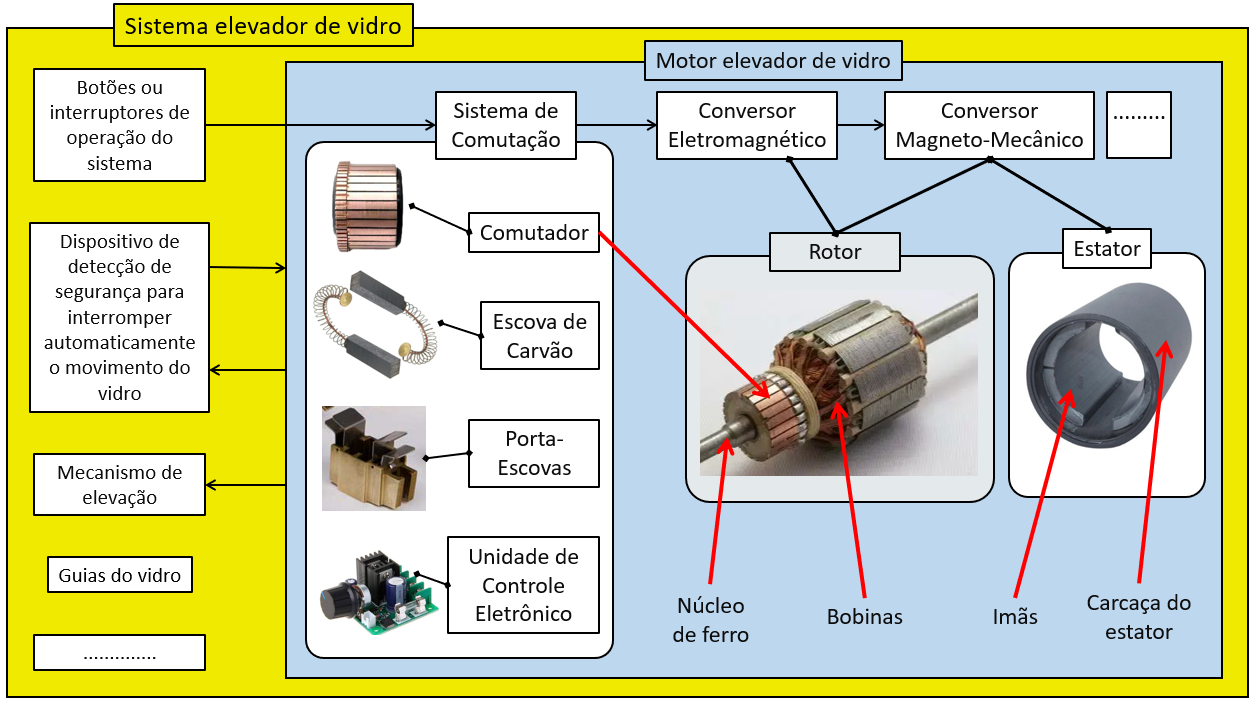

Na próxima figura, ilustramos o motor elevador do vidro e um motor elétrico com escovas de corrente contínua.

Figura 1084: imagens de um motor elevador de vidros de automóvel e de um motor elétrico com escovas de corrente contínua, que mostra seus itens internos.

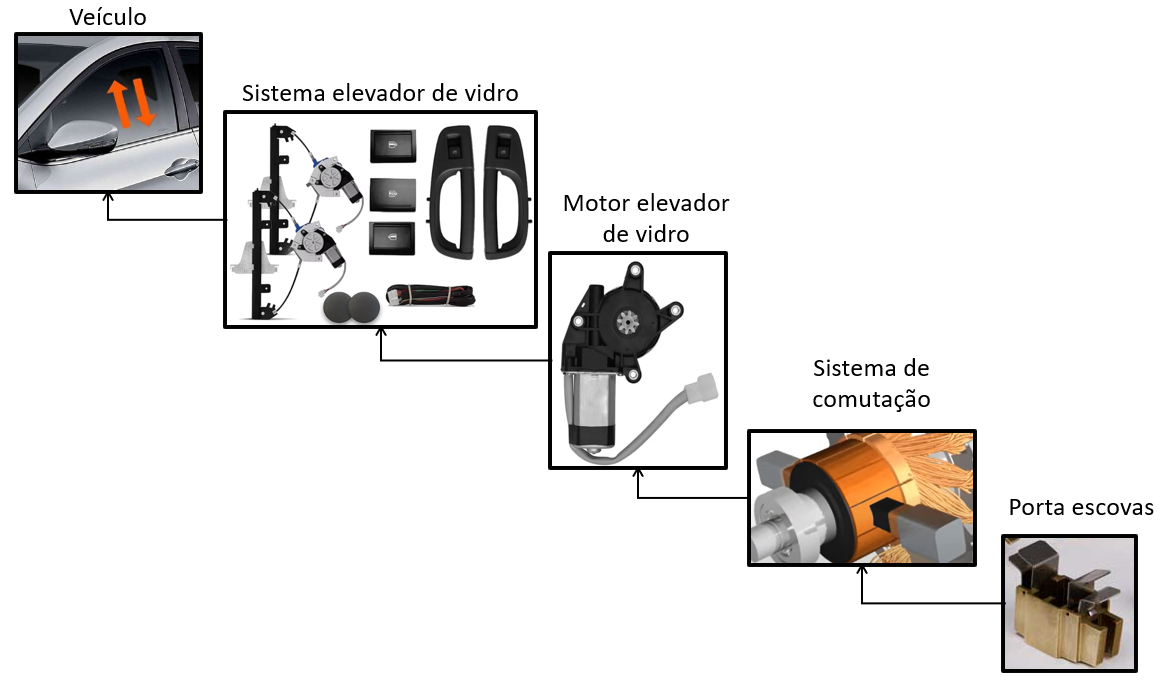

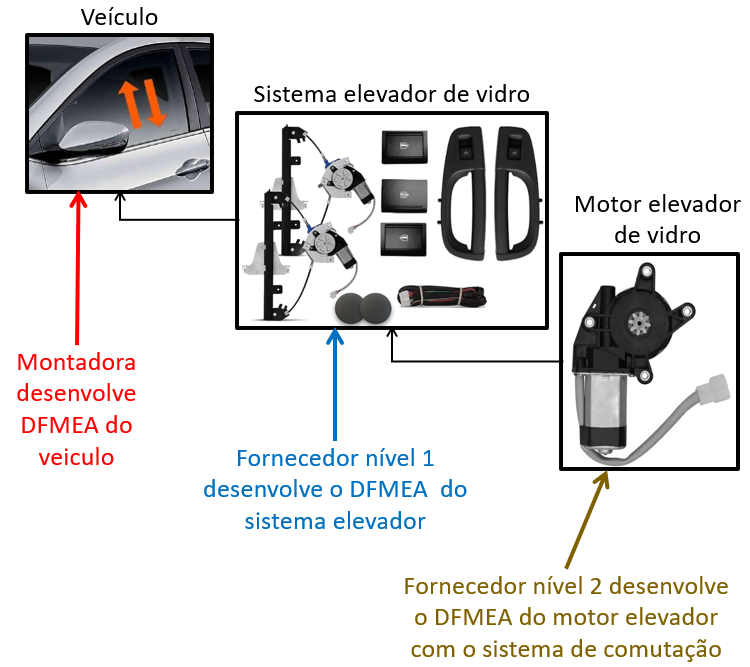

O motor para elevação do vidro faz parte de um sistema elevador de vidro, como ilustra a próxima figura.

Figura 1085: motor elevador de vidros como parte de um sistema elevador de vidro

Mostramos abaixo um diagrama de blocos estilizado, por motivos didáticos, de um “sistema elétrico elevador de vidros de uma janela de um automóvel”, adaptado do manual de FMEA da AIAG & VDA (2019). Este sistema também é conhecido como “regulador de vidro elétrico” ou “mecanismo elevador de vidro”. O foco deste exemplo está no motor elétrico para elevação do vidro.

Figura 1086: ilustração de um diagrama de blocos estilizado de um “sistema elétrico elevador de vidros de uma janela de um automóvel”

As imagens da figura anterior não correspondem às imagens de um motor elevador de vidros, mas são equivalentes.

O motor elevador converte energia elétrica em mecânica, de acordo com as suas especificações, para levantar o vidro (óbvio, não?).

Descrição dos elementos de um motor elétrico de corrente contínua com escovas

Sistema de Comutação: Responsável pela alternância da corrente elétrica nas bobinas do motor, essencial para o funcionamento e direção do movimento do motor elétrico.

- Comutador: dispositivo mecânico rotativo que inverte a direção da corrente nas bobinas do rotor em intervalos regulares. Isso permite a rotação contínua do motor, alternando o campo magnético e mantendo o movimento do rotor alinhado com o campo magnético do estator.

- Escova de Carvão: Peça condutora de eletricidade que faz contato deslizante com o comutador, permitindo a corrente elétrica fluir para o motor enquanto este gira.

- Corpo Base do Porta-Escovas: Estrutura que suporta e aloja as escovas de carvão e os componentes elétricos associados.

- Unidade de Controle Eletrônico: Controla o funcionamento do motor, incluindo a velocidade e a direção de rotação, com base em sinais de entrada.

Conversor Eletromagnético: Converte energia elétrica em energia magnética. No contexto de um motor, é o componente que cria um campo magnético a partir da corrente elétrica para induzir movimento.

- Rotor: O rotor é a parte móvel que roda quando o campo magnético é aplicado. Ele é composto por:

- Bobinas ou enrolamentos de fio: Criam o campo magnético quando a corrente elétrica passa por eles.

- Núcleo de ferro (ou outro material magnético): Aloja as bobinas e concentra e direciona o campo magnético gerado pelas bobinas.

Conversor Magneto-Mecânico: Transforma energia magnética em energia mecânica. Este componente utiliza o campo magnético gerado pelo conversor eletromagnético para produzir movimento mecânico, permitindo assim a elevação do vidro.

- Rotor: O rotor é a parte móvel que roda quando o campo magnético é aplicado (faz parte dos dois subsistemas: conversor eletromagnético e conversor magneto-mecânico)

- Estator: é a parte estática que contém uma carcaça, onde estão alojados os ímãs permanentes ou enrolamentos para gerar um campo magnético fixo, proporcionando o ambiente magnético necessário para a operação do motor.

Não citamos outros elementos do motor, como rolamentos, buchas, tampas etc.

|

VÍdeo sobre motores elétricos |

Para a descrição das etapas, vamos extrair alguns itens do diagrama de blocos, ilustrados na próxima figura.

Figura 1087: ilustração de uma sequência de itens do diagrama de blocos que possuem interfaces entre si e que podem gerar falhas

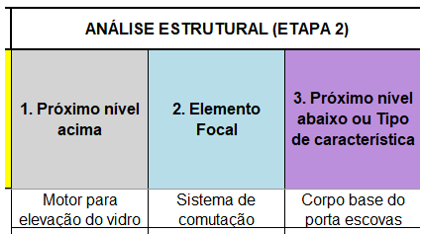

Etapa 2. Análise da estrutura

Esta etapa divide o problema em partes para você realmente entender a composição do que será analisado. As atividades desta análise são diferenciadas se estiver sendo realizado um DFMEA (FMEA de design) ou um PFMEA (FMEA de processo de fabricação).

Vimos que item é a denominação genérica para sistema, subsistema, componente e material. Mas para um fornecedor de subsistema, o item que ele vai analisar é considerado um sistema, o seu sistema ou simplesmente o seu produto.

Como mostramos nas definições, podemos considerar dois tipos de clientes na análise:

- O cliente / usuário final: a pessoa que utiliza o produto (lembre que o cliente pode ter várias faces)

- A manufatura ou linha de montagem: o local onde ocorrem as operações de fabricação ou as de montagem. Considerar as interfaces entre o produto e o processo de montagem é crítico para o desenvolvimento do FMEA (lembre que FMEA é uma análise).

No caso do DFMEA (FMEA de design):

- desdobrar o produto em sistemas, subsistemas e componentes (caso a estrutura do que for analisado seja complexa o suficiente para conter todos esses níveis)

- criar uma estrutura hierárquica, que represente o que será analisado: utilize uma estrutura de árvore; um diagrama de blocos ou de interfaces; um modelo digital; partes físicas etc.

| Na seção “Métodos e ferramentas relacionadas com o desenvolvimento de FMEA” mostramos os “Métodos que fornecem informações de entrada (input)”, onde você pode encontrar outros tipos de entradas para o essa etapa de análise da estrutura do item. |

- identificar as interfaces, interações, folgas ou interferências de design, com a análise das tolerâncias estabelecidas no design;

- todas essas informações podem ser fontes de falhas;

- avaliar as responsabilidades desses atributos com os clientes e fornecedores;

|

Além das interfaces com o processo de montagem já citadas, você deve considerar as interfaces físicas , de transformação de energia, de troca de informações, de fluxo de material. Para isso é utilizado o diagrama de blocos. As informações de uma análise de interface são entradas para um DFMEA, pois podemos concluir sobre os mecanismos de falha ou causas que são causadas por sistemas interligados. Essa análise pode ser a base para a construção de um diagrama-P (de uma análise de confiabilidade ou método Taguchi), que representa a função ideal e os fatores de ruído de um sistema. Leia mais na flexM4i sobre “Diagrama de Parâmetros (Diagrama P)” da seção “Método Taguchi”. |

Esta etapa teoricamente seria muito trabalhosa para ser aplicada em sistemas mais complexos. Ou seja, levaria muito tempo para obter essas informações estruturadas, o que aumentaria em demasia a duração do desenvolvimento do FMEA. No entanto, um bom desenvolvimento de produtos deve ter criado diagramas de blocos e de interfaces, quando foi definida a arquitetura do produto. A arquitetura começa em um nível de abstração muito elevado. Tem de descer ao nível de componentes e entender quais são as interfaces.

| Essa é a razão pela qual podemos aplicar o FMEA no início de desenvolvimento, mas devemos aplicar novamente, quando as especificações detalhadas estiverem disponíveis para evitar que falhas potenciais, introduzidas nos detalhamentos, passem despercebidas. É o que chamamos de “documento vivo”. |

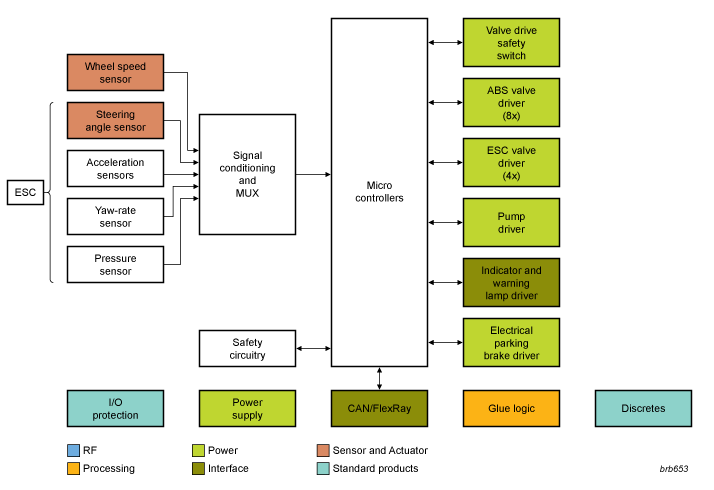

Abaixo apresentamos um exemplo de um diagrama de blocos de um sistema de freios de um automóvel.

Figura 1016: diagrama de blocos de uma sistema de freio automotivo (clique na figura para aumentá-la)

Fonte: https://www.electronicproducts.com/automotive-braking-system-block-diagram (este link mostra uma descrição dos blocos desta figura)

Como já apresentado na descrição do exemplo que vamos trabalhar, repetimos a figura com um diagrama de blocos estilizado, de um “sistema elevador de vidros de uma janela de um automóvel”.

Figura 1086: ilustração de um diagrama de blocos estilizado de um “sistema elétrico elevador de vidros de uma janela de um automóvel”

Repetimos também os itens que extraímos para exemplificar a inserção no formulário de FMEA.

Figura 1087: ilustração de uma sequência de itens do diagrama de blocos que possuem interfaces entre si e que podem gerar falhas

Exemplo de preenchimento do formulário do DFMEA

Vamos tomar como exemplo o fornecedor do motor elevador de vidro, que analisa o modo de falha do sistema de comutação, que se torna o ponto focal da análise. A inserção no formulário está ilustrada na próxima figura.

Figura 1096: ilustração de inserção da análise estrutural no formulário de DFMEA

Cada linha da tabela deve possuir um elemento de foco, ao qual está relacionada uma função ou um requisito. Com base nas interfaces, na coluna da esquerda inserimos o elemento imediatamente superior na estrutura hierárquica e na da direita o de próximo nível inferior. Esses elementos são “candidatos” para fazerem parte do DFMEA.

|

“Candidatos” pois vamos analisar se existem falhas potenciais relacionadas a eles. Cada interface, que pode causar uma falha, deve corresponder a uma linha do formulário. CUIDADO para não criar uma tabela com todos os elementos representados no diagrama de bloco e suas interfaces ou mesmo na estrutura de produto (BOM). Foque nos mais importantes. Todas as informações adquiridas dessa análise precisam ser documentadas para servirem de base para a próxima etapa 3, análise da função. |

Observação: Existe um trade-off entre listar / avaliar todas as cadeias “efeito-modo de falha- causa” e “focar nos mais importantes”, correndo o risco de deixar de analisar algum que possa trazer uma falha potencial. Se o produto é inovador e uma falha pode causar efeitos muito severos, devemos avaliar o máximo de falhas potenciais. Cada empresa tem um time com um repertório que poderá tomar essa decisão. Mas é comum encontrar empresas que lançam produtos que falham.

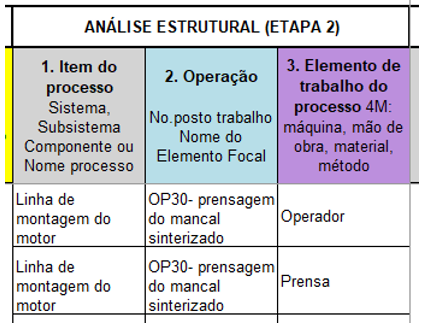

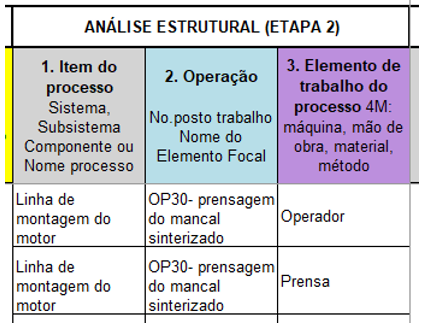

No caso do PFMEA (FMEA de processo):

- estruturar o que será analisado: utilize um diagrama de fluxo de processo, um diagrama hierárquico das operações, ou mesmo do plano de processo.

|

Se o processo de fabricação estiver documentado em um plano de processo (também conhecido como roteiro de fabricação/ montagem ou folha de operações), a estrutura em árvore corresponde a:

Pode ser considerado tanto um processo de fabricação como um de montagem. |

- analisar a operação de fabricação ou de montagem ou algum dos elementos de uma operação (3o nível descrito acima);

- colaborar com os times dos clientes (no caso da relação B2B) ou dos fornecedores;

Considerando o exemplo de montagem do motor elevador, exemplificamos a seguir uma sequência parcial das operações de montagem do motor elevador.

Operação 10 – aplicação de graxa no eixo do rotor

Operação 20 – aplicação de graxa na engrenagem

Operação 30 – prensagem do mancal sinterizado

Operação 40 – montagem da tampa do motor

Operação 50 – etc….

Exemplo de preenchimento do formulário do PFMEA

O preenchimento do formulário para este exemplo está ilustrado na próxima figura, destacando somente a operação 30.

Figura 1097: ilustração de inserção da análise estrutural no formulário de DFMEA

Observe que no nível superior está a própria linha de montagem do motor. O nível inferior do PFMEA, as causas podem estar relacionadas com as categorias de causas do Diagrama de Ishikawa (diagrama de causa e efeito):

- máquinas ou equipamento

- materiais

- mão de obra

- meio ambiente

- método

- medidas

|

Alguns autores chamam essas categorias listadas acima de 6M. Outros afirmam que originalmente, Ishikawa definiu 4M, sem considerar métodos e medidas. Leia mais na seção sobre o Diagrama de Ishikawa na flexM4i:

|

No exemplo acima, o time que preencheu o PFMEA identificou somente dois possíveis elementos, que seriam as causas de algum modo de falha na operação.

A estrutura resultante desta etapa serve de base para a próxima etapa 3, análise da função.

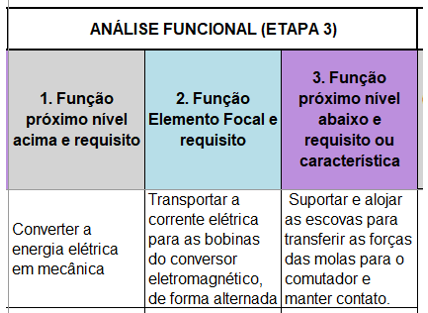

Etapa 3: Análise da função

O objetivo desta etapa é associar as funções (relacionadas com os requisitos ou especificações do design de produto ou processo) aos elementos estruturados na etapa anterior.

É importante que os membros do time de FMEA conheçam as condições de aplicação do produto (no caso do DFMEA) ou das operações do plano de processo (de fabricação ou de montagem), tais como, temperatura, quantidade de impurezas no ar, umidade, salinidade, vibração, falhas elétricas, movimentação do material, manutenção do equipamento, precisão das ferramentas etc.

As principais atividades são:

- descrever a função

- relacionar com os requisitos (ver o significado no glossário) dos clientes no caso do DFMEA

- relacionar com os requisitos do produto no caso do PFMEA

- avaliar os parâmetros da função no caso de DFMEA

- analisar as interações entre as funções utilizando os diagramas hierárquicos da estrutura da etapa anterior

- selecionar o nível de análise na estrutura hierárquica, considerando os clientes (na relação B2B) e os fornecedores

Vamos agora explorar essas atividades

Descrever a função

Uma função deve ser descrita com um verbo no infinitivo e um complemento, ao qual o verbo se relaciona.

No caso do DFMEA descrevemos a função de um item. Se for um sistema, pode haver várias funções relacionadas a um item.

Exemplos de funções de itens do produto: transmitir movimento, controlar força, torque ou temperatura, resfriar ambiente, conter fluido, possuir uma cor específica, criar um campo magnético, permitir a visualização, responder ao toque, iluminar um ambiente, frear um movimento, produzir energia, dosar fluido, transferir componentes etc.

No caso do PFMEA descrevemos a função da operação. Tente descrever a operação (verbo no infinitivo mais o objeto) e a razão pela qual realizamos a função.

Exemplos de funções de operações: tornear um diâmetro para atingir a dimensão x; retificar uma superfície para obter uma rugosidade e dimensão; cortar um dente de engrenagem para conseguir uma tolerância x; colar um item para fixá-lo na posição x; inserir um rolamento (sem complemento); soldar um suporte na posição x; montar um subconjunto (sem complemento); mandrilar um assentamento de rolamento para obter as tolerâncias de forma, dimensionais e rugosidade; sinterizar uma superfície de um mancal; prensar uma bucha na posição x para reter o rolamento; etc.

| Veja que nos exemplos acima integramos a descrição da operação com a função. |

Relacionar com os requisitos

No caso do DFMEA devemos relacionar com os requisitos dos clientes.

| Lembre que citamos os dois tipos de clientes anteriormente: o cliente / usuário final e a manufatura ou a linha de montagem. Conheça o significado de requisitos no glossário. |

Relação com o PFMEA

Uma característica do produto, como tolerância ou rugosidade de uma dimensão ou superfície, estabelece um requisito para o processo de fabricação.

Os requisitos podem ser também legais (segurança ou meio ambiente), de normas (como ISO 9001), internos (relacionados com o custo-alvo), com limitações do processo de fabricação ou montagem etc.

Avaliar os parâmetros da função no caso de DFMEA

Recomenda-se utilizar o diagrama de parâmetros, que permite a representação das variáveis que influenciam a função:

- “ruído” (influências não controladas),

- “sinal de entrada” (variáveis independentes),

- “resposta de saída” (variáveis dependentes) e

- “fatores de controle” (parâmetros do projeto).

| Leia mais em “diagrama de parâmetros” da seção sobre o Método Taguchi. |

Analisar as interações entre as funções

O diagrama de blocos ou de interfaces utilizados na etapa anterior auxiliam a identificação das funções de interação entre os itens de um produto.

Selecionar o nível de análise na estrutura hierárquica

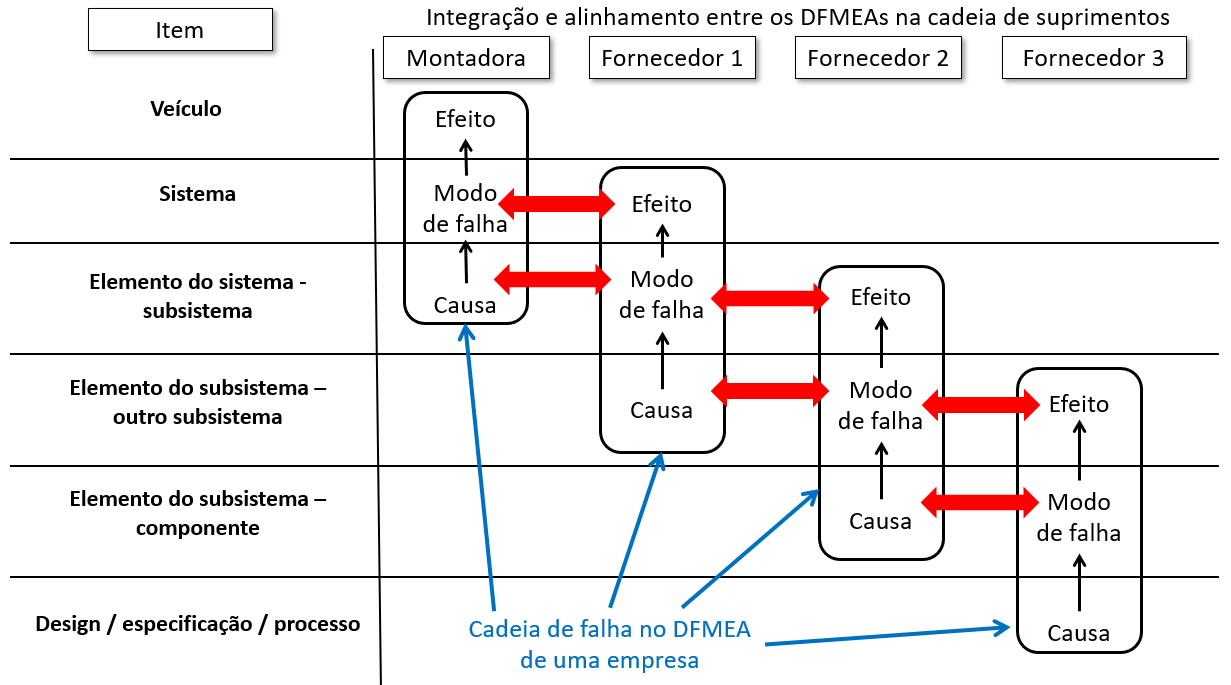

É o momento que se define qual o elemento focal e como envolver outros parceiros da cadeia de suprimento. Consideramos aqui os clientes (na relação B2B ou a manufatura / montagem) e os fornecedores. A próxima figura ilustra essas relações e os níveis hierárquicos.

Figura 1088: relações das cadeias de falhas dos FMEAs de parceiros de uma cadeia de suprimentos

Adaptado de AIAG & VDA (2019)

Como ilustra a figura, deve haver uma integração e alinhamento entre os DFMEAs dos parceiros de uma cadeia de suprimentos.

| Essa relação é mais explorada na próxima etapa de análise das falhas. |

A análise de função do PFMEA possui os seguintes princípios.

- A função de uma operação descreve as características do produto que se deseja atingir com ela.

- A função de um elemento da operação é sua contribuição para a realização da operação

- A versão negativa dessas funções de uma operação é um efeito da falha. A negativa de um elemento da operação é uma causa da falha.

Se diferentes times estiverem desenvolvendo o FMEA de itens relacionados, eles devem colaborar entre si para evitar trabalho duplicado e, portanto, desperdícios.

Exemplo de preenchimento do formulário do DFMEA

Voltando para o exemplo e resgatando as funções mostradas na descrição do exemplo, podemos preencher o formulário do DFMEA como ilustra a próxima figura.

Repetimos a figura da análise estrutural para manter a referência deste exemplo.

| Ao preencher um formulário, a análise estrutural estaria nas colunas laterais, mas aqui mostramos um antes do outro para melhorar a visualização. |

Figura 1096: ilustração de inserção da análise estrutural no formulário de DFMEA

Segundo a descrição do exemplo:

- O motor para elevação do vidro tem a função de converter a energia elétrica em mecânica, de acordo com as suas especificações, para levantar o vidro.

- O sistema de comutação é responsável pela alternância da corrente elétrica nas bobinas do motor, essencial para o funcionamento e direção do movimento do motor elétrico. Ou seja, sua função é transportar a corrente elétrica para as bobinas do conversor eletromagnético, de forma alternada.

- O corpo base do porta-escovas é a estrutura que suporta e aloja as escovas de carvão e os componentes elétricos associados. Ou seja, sua função é transferir as forças das molas das escovas para o comutador, de forma que eles fiquem sempre em contato.

O preenchimento do formulário está ilustrado na próxima figura.

Figura 1098: ilustração de inserção da análise funcional no formulário de DFMEA

Como mencionado na introdução, o manual de FMEA AIAG & VDA (2019) é mais detalhado do que o conteúdo que apresentamos. Nesta etapa de análise da função, ele trata ainda de outros aspectos, tais como:

|

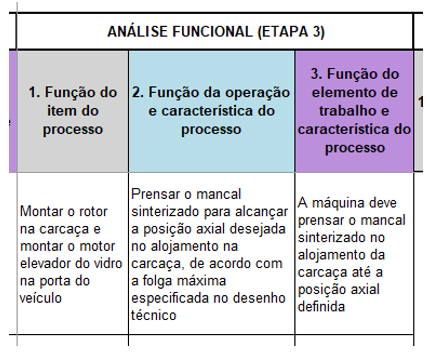

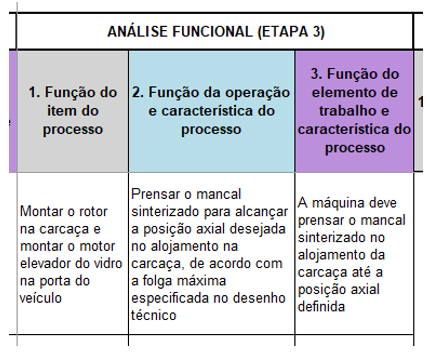

Exemplo de preenchimento do formulário do PFMEA

Da mesma forma, repetimos as colunas da análise estrutural do PFMEA, mostradas anteriormente.

Figura 1097: ilustração de inserção da análise estrutural no formulário de DFMEA

|

O sistema de comutação é responsável pela alternância da corrente elétrica nas bobinas do motor, essencial para o funcionamento e direção do movimento do motor elétrico. Sua função é transportar a corrente elétrica para as bobinas do conversor eletromagnético, de forma alternada. Ele é composto pelo comutador, escovas de carvão, corpo base do porta escovas e pela unidade de controle eletrônico. Além disso, o comutador é fixado no eixo do rotor e conectado com as bobinas. O comutador (item do sistema de comutação do ponto de vista funcional) também faz parte do rotor e portanto do conversor eletromagnético (do ponto de vista estrutural).O sistema de comutação tem de estar corretamente posicionado para que a parte estrutural das escovas possuam um bom contato com o comutador.. |

A função da operação de prensagem do elemento focal (o sistema de comutação) é “Prensar o mancal sinterizado para alcançar a posição axial desejada no alojamento na carcaça, de acordo com a folga máxima especificada no desenho técnico“.

|

Note que estamos tratando aqui somente da operação 30: “Prensagem do mancal sinterizado”. A montagem do sistema de comutação envolve outras operações. A posição correta do mancal sinterizado permite que todos os componentes cumpram suas funções, pois ela garante a posição do rotor na carcaça na montagem do motor elétrico para que todos os componentes estejam bem posicionados. Na verdade, o design do motor deve ser baseado no cálculo de uma cadeia dimensional para garantir esses posicionamentos. Este cálculo é realizado pela teoria da análise de tolerâncias, também conhecido em inglês como tolerance analysis, tolerance design ou tolerance stackup calculation (cálculo de acúmulo de tolerâncias). Cuidado porque muitas vezes o termo análise de tolerância em português é empregado para especificação da tolerância de um item. No nosso contexto, a análise da tolerância está relacionada ao cálculo do acúmulo de tolerâncias, quando diversos componentes são montados. |

Qual a função do item hierarquicamente superior a essa operação?

O item que está acima na análise estrutural do processo é a linha de montagem do motor. Veja pela ilustração do diagrama de blocos do sistema elevador (figura 1086) que essa operação compreende a montagem do motor, que é montado na porta, que depois é conectado com mecanismo de elevação.

Isso significa que consideramos que essa operação está relacionada com as funções correspondentes, pois um “simples” posicionamento da mancal sinterizado por influenciar os itens desses níveis e, portanto, pode resultar em efeitos em todos esses níveis.

As funções da linha de montagem do motor, neste contexto, são: montar o rotor na carcaça e montar o motor elevador do vidro na porta do veículo. É lógico que a função final da montagem é permitir que o usuário final levante e abaixe a janela. Fica difícil relacionar essa operação específica com essa função.

| Veja que consideramos esses níveis, mas somente na análise de falhas podemos realmente identificar. Por enquanto estamos abrindo as possibilidades ao identificar funções que podem ser afetadas (ou não, depende da análise de falhas) |

Dos dois elementos de processo que destacamos na análise estrutural do PFMEA, vamos considerar somente a máquina (não consideraremos a função do operador para essa operação)

A descrição da função do elemento da operação é semelhante à descrição da operação: “a máquina deve prensar o mancal sinterizado no alojamento da carcaça até a posição axial definida”. Veja que normalmente, a descrição da função de um elemento é uma parte da função da operação (óbvio não?).

A próxima figura ilustra a inserção dessas funções no formulário.

Figura 1099: ilustração de inserção da análise funcional no formulário de PFMEA

| Nível de detalhamento Observe que o nível de descrição da função é bem detalhado Eventualmente, este nível de detalhamento torna-se impraticável devido ao trade-off entre tempo necessário versus ganhos. Mas a discussão associada a pensar nesses níveis é importante para se esgotar as alternativas de funções que podem levar a falhas. A próxima, análise de falhas, etapa elucida essa questão de se pensar em funções nesses níveis.Comparação a versão anterior do manual de FMEA AIAG (20188) Como vimos na discussão sobre a nova versão do manual, na versão anterior existe uma única coluna do formulário, para descrever o item / função, corresponde a seis colunas no novo formulário. Pode levar um tempo para essa transição e não sabemos ainda como será a aceitação desse aumento do escopo da análise da estrutura e função, que com certeza resulta em um esforço maior. Só com o tempo poderemos afirmar se houve um aumento de eficácia, pois a eficiência será menor. Uso de software de FMEA |

A definição das funções é a base para a análise de falhas na próxima etapa

Análise de falhas e mitigação de riscos

Neste conjunto de etapas:

- as falhas são analisadas, ou seja, são determinadas as cadeia de falha efeito-modo-causa, além de correr a integração e alinhamento das falhas entre os parceiros da cadeia de suprimentos

- com base nessas cadeias de falha são calculados os índices de severidade, ocorrência, detecção e a prioridade de ação

- são determinadas as ações para mitigação ou eliminação dos riscos, de acordo com a prioridade estabelecida.

Repetimos a figura da visão geral para você se localizar.

Figura 1072: Visão geral das etapas de aplicação (implementação e desenvolvimento) do FMEA avançado

Adaptado do manual de FMEA AIAG & VDA (2019)

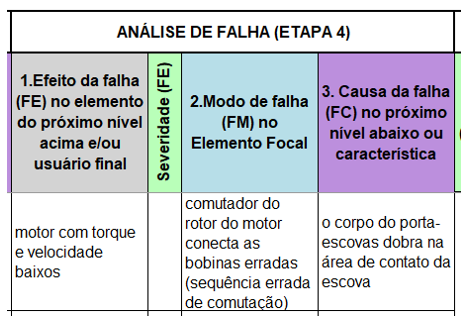

Etapa 4: Análise das falhas

Esta análise deve identificar os modos de falha, as causas, os efeitos e suas relações para estabelecer a avaliação de riscos. Essa cadeia de falha (causas, modo e efeitos) segue a lógica básica do FMEA apresentada na seção principal do FMEA. Ou seja, nesta etapa devemos:

- identificar os modos de falha

- identificar e analisar quais os efeitos que resultam dos modos de falha

- identificar e analisar quais as causas dos modos de falha

Essa é a base para as próximas etapas de análise de risco e otimização, para determinar ações para mitigar os riscos.

É normal que nesta etapa aconteçam discussões para se diferenciar o que são modos de falha de efeitos e causas, conforme mencionamos no tópico “Como classificar um evento possível em modo de falha, efeito ou causa?”.

| Recorde, se necessário, a definição de cadeia de falha da seção principal do FMEA. |

O bom trabalho em equipe / time é essencial para o sucesso desta etapa!

Comparação com a versão anterior do FMEA

No quadro abaixo mostramos as etapas correspondentes na versão anterior do FMEA.

Quadro 1108: comparação entre a etapa 4 do FMEA avançado com as etapas correspondentes no FMEA tradicional

Identificar os modos de falha

Como já foi definido anteriormente, um modo de falha de um item é o término da capacidade de este item desempenhar sua função.

E um modo de falha de processo é quando este processo não obtém um item com a capacidade de desempenhar a função requerida.

| Item é um termo genérico que representa um sistema, subsistema, componente, material e processo. Mas nas duas frases anteriores, o processo é considerado de forma separada. |

Segundo AIAG & VDA (2019), “Falhas de uma função são derivadas das descrições da função. Portanto, o modo de falha deriva das funções definidas na etapa anterior. Várias falhas podem ser derivadas de uma única função.

Existem vários tipos de modos de falha potenciais associados ao DFMEA incluindo, mas não limitados a:

- Perda de função (por exemplo, inoperante, falha repentina)

- Degradação da função (por exemplo, perda de desempenho ao longo do tempo)

- Função intermitente (por exemplo, operação começa/para/começa aleatoriamente)

- Função parcial (por exemplo, perda de desempenho)

- Função não intencional (por exemplo, operação em momento errado, direção não intencionada, desempenho desigual)

- Função excedente (por exemplo, operação acima do limiar aceitável)

- Função atrasada (por exemplo, operação após intervalo de tempo não intencionado)”

| Se for um iniciante na aplicação de FMEA, conheça a seção com exemplos de falhas. |

Já as falhas associadas ao PFMEA são deduzidas tanto das características do produto como do processo, tais como:

- não conformidades: por exemplo, o processo não consegue obter uma tolerância especificada no projeto (design);

- operações executadas de forma inconsistente ou parcial: por exemplo, não completar o ciclo de uma operação até atingir a eliminação dos desvios oriundos da operação anterior;

- não realizar operações necessárias: por exemplo, o projeto (design) do plano de processo não prevê uma operação para corrigir os erros da operação anterior, como o desempenamento de eixos esbeltos após um tratamento térmico para poder realizar as operações de acabamento posterior (como retificação, por exemplo);

- atividade não intencional: por exemplo, realizar operações que não estão previstas no plano de processo de fabricação ou montagem, tais como, reposicionamento, troca de ferramentas etc.;

- atividade desnecessária: por exemplo, realizar operações previstas no plano de processo, mas que não são necessárias. Ou seja, um erro no projeto (design) do processo;

- degradação da operação: por exemplo, devido ao desgaste da ferramenta, uma operação, depois de um tempo, deixa de obter as tolerâncias especificadas. A degradação pode ter vários motivos, tais como, variação de temperatura, umidade, impurezas etc.;

- erros na operação: por exemplo, quando um operador instala um componente errado em uma montagem. Ou quando uma operação de inspeção não consegue detectar um desvio;

- operação instável: por exemplo, erros intermitentes causam desvios por vibrações que ocorrem de vez em quando;

- sequência errada: por exemplo, quando são especificadas (no design do processo) uma operação de acabamento antes de uma outra operação que insere novos desvios. Ou quando um item é montado em um conjunto, sem permitir que outro item seja montado, pois ele deveria ser montado anteriormente.

| A aplicação de práticas de DFM – design for manufacturing e de DFA – design for assembly devem evitar grande parte dessas falhas. Mas mesmo assim, é melhor aplicar o FMEA para se certificar que elas não irão ocorrer. |

Os modos de falha devem ser descritos em termos técnicos e não necessariamente como os sintomas percebidos pelos clientes (que são os efeitos). A descrição do modo de falha deve ser clara para a pessoa que vai tratar da falha.

| Descreva o modo de falha indicando o quê pode falhar (denominando o componente, parte, subsistema etc) e a falha em si (quebrado, deformado, fraturado, oxidado etc.). Veja a seção com exemplos de falhas. |

Identificar e analisar quais os efeitos que resultam dos modos de falha

Resgatando a definição apresentada anteriormente, “efeitos são os resultados produzidos quando um modo de falha ocorre, ou seja, são as consequências de um modo de falha; é como um modo de falha seria experienciado e/ou percebido pelos stakeholders”.

Os stakeholders de destaque são:

- “clientes internos”, como os responsáveis pela operações subsequentes;

- clientes externos, como aqueles que utilizam os subsistemas e componentes em seus sistemas ou produtos finais;

- agências reguladoras, certificadoras e regulamentos / legislações;

- usuário / cliente do produto.

| Baixe um checklist de possíveis stakeholders, construa um mapa de stakeholders e veja quais são os stakeholders mais relevantes para o seu caso. Em seguida, veja quais efeitos seriam (pois são potenciais) mais significativos para eles. |

Para se definir os efeitos, o time de desenvolvimento do FMEA precisa ter uma empatia com os principais stakeholders. Alguns deles poderiam ser envolvidos para validar os efeitos e, principalmente, o grau de severidade dos efeitos. Porém, parte-se da premissa, que os membros do time de desenvolvimento do FMEA, que são de diversas áreas, possuam um conhecimento profundo dos principais stakeholders.

Os efeitos podem ser distribuídos por atores de uma cadeia de valor ou mesmo de um ecossistema.

| Conheça a diferença entre cadeia de valor e ecossistema. |

No caso do PFMEA deve-se responder a duas questões:

- O modo de falha impacta fisicamente as operações subsequentes ou causa algum dano a pessoas ou equipamentos?

- Qual seria o impacto potencial para o usuário final?

|

Muitas vezes os efeitos afetam somente durante o processo e não faz sentido colocar a segunda questão. Além disso, se quem estiver realizando a análise é um fornecedor de nível intermediário na cadeia de suprimentos, que possui uma relação B2B com a empresa do nível hierárquico superior, ele pode não ter contato com o usuário final. Por isso, os FMEAs precisam estar alinhados e o cliente do nível superior (na relação B2B) precisaria conhecer os FMEAs dos seus fornecedores. Por exemplo, uma operação intermediária pode comprometer a qualidade de um componente e, assim, ele nem será montado no produto final que o usuário irá utilizar. |

Identificar e analisar quais as causas dos modos de falha

Causas são os eventos ou estados que provocam os modos de falha. A causa pode ser descrita em termos de algo que pode ser corrigido ou controlado. A causa “potencial” da falha pode ser uma indicação de uma limitação do projeto (design) ou mesmo do processo, cuja consequência é o modo de falha.

A pergunta que se deve fazer aqui é “Por que o modo de falha ocorre?”

A descrição da causa deve ser a mais completa possível para que possam ser definidos controles ou ações que identifiquem ou eliminem / mitiguem as causas.

Exemplos de tipos de causas no DFMEA:

- interação entre itens do sistema que não forem previstas

- mudanças ao longo do tempo, como desgaste e fadiga de material, oxidação etc.

- erros de utilização ou comportamento do usuário final não previstos

- problemas do design: tanto especificações erradas com a não consideração do ambiente de aplicação dos produtos e mesmo a falta de robustez

| Leia mais sobre projeto robusto no glossário. |

No caso do PFMEA, as causas podem estar relacionadas com as categorias de causas do Diagrama de Ishikawa (diagrama de causa e efeito):

- máquinas

- materiais

- mão de obra

- meio ambiente

- método

- medidas

|

Alguns autores chamam essas categorias listadas acima de 6M. Outros afirmam que originalmente, Ishikawa definiu 4M, sem considerar método e medidas. Leia mais na seção sobre o Diagrama de Ishikawa na flexM4i:

|

Relação entre causa e modo de falha

Existe uma relação direta entre uma causa e seu modo de falha resultante. Ou seja, se a causa ocorre, então ocorre o modo de falha, como mostramos no tópico “Cadeia de falha” da seção principal de FMEA.

Identificar a(s) causa(s) raiz do modo de falha, com detalhes suficientes, permite a identificação de controles e planos de ação apropriados. Uma análise de causa potencial separada será realizada para cada causa se houver múltiplas causas.

Neste contexto é importante se identificar o mecanismo de falha intermediário entre a causa e o modo de falha, pois o mecanismo é o fenômeno (físico, químico, elétrico, térmico ou outro), que está por trás do modo de falha.

|

Conheça a definição de “mecanismo de falha” na seção principal do FMEA. Considere aplicar aqui algum dos métodos de Análise de Causa Raiz (RCA) lembrando que esses método são aplicados para problemas que já ocorreram e no FMEA procuramos identificar causas potenciais dos modos de falha. |

Análise integrada das falhas

Nas atividades anteriores, durante a identificação do modo, efeito e causa da falha, já foram realizadas análises pontuais da relação dos efeitos e causas com o modo de falha. DEvemos realizar uma análise integrada desses elementos e repassar as diferentes cadeias de falha para validar ou eventualmente complementar as falhas identificadas.

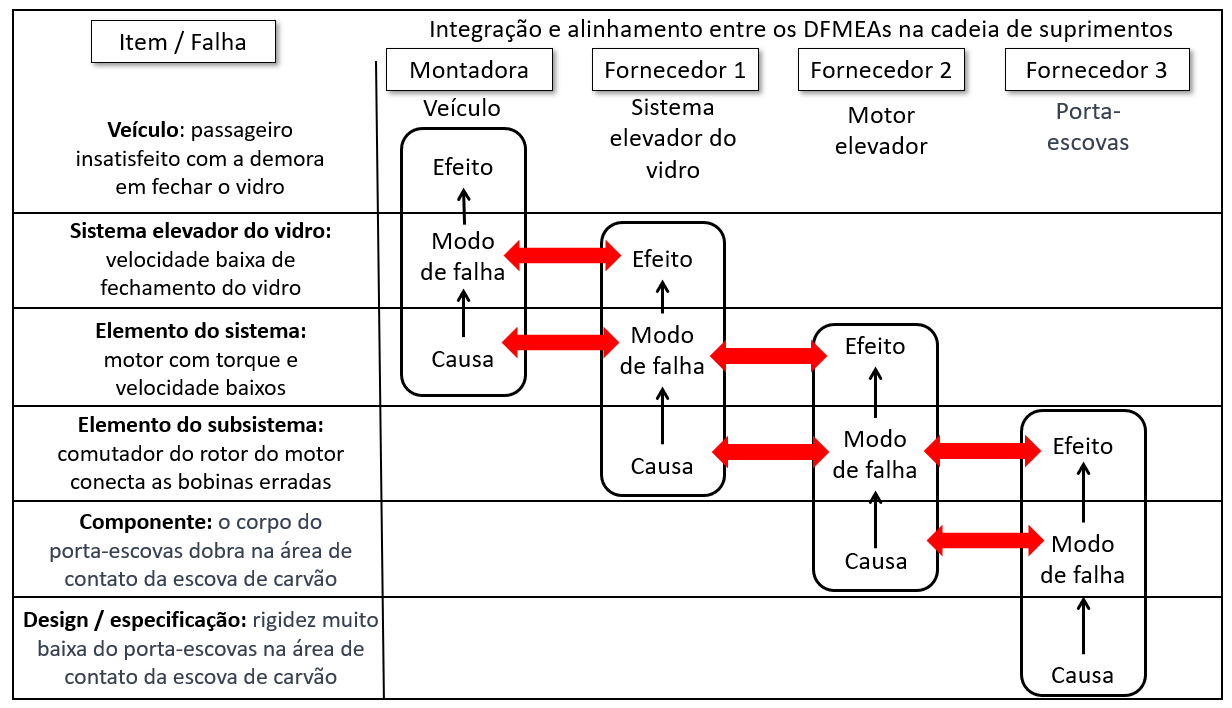

Integração e alinhamento dos FMEAs dos parceiros

Como esta seção descreve o FMEA da AIAG & VDA (2019), é pressuposto que envolva parceiros de uma cadeia de suprimentos e que uma montadora automobilística esteja no final desta cadeia.

Vamos voltar ao nosso exemplo do sistema elevador de vidro para explicar essa integração e alinhamento.Repetimos as figuras do diagrama de blocos e da sequência de itens, que vamos focar, para você se localizar.

Figura 1086: ilustração de um diagrama de blocos estilizado de um “sistema elétrico elevador de vidros de uma janela de um automóvel”

Figura 1087: ilustração de uma sequência de itens do diagrama de blocos que possuem interfaces entre si e que podem gerar falhas

Na próxima figura listamos alguns exemplos de falhas para exemplificar as relações entre os parceiros.

Figura 1011: elementos de cadeias de falha de parceiros de uma cadeia de suprimentos possuem diferentes denominações em parceiros que possuem interfaces

Adaptado de AIAG & VDA (2019)

Responsável pelo FMEA

Na próxima figura destacamos três parceiros da cadeia de suprimentos para ilustrar quem é responsável por qual FMEA.

Figura 1095: ilustração das responsabilidade de parceiros de uma cadeia de suprimentos com relação ao desenvolvimento dos FMEAs correspondentes

| Para seguir este exemplo, acompanhe com a figura 1011, apresentada acima. Clicando aqui a figura irá abrir em outra aba. |

Lembre que estamos sempre tratando de uma cadeia de falha potencial.

DFMA da montadora (fabricante do veículo):

- modo de falha: velocidade baixa de fechamento do vidro do sistema elevador de vidro, um dos itens do veículo)

- efeito: passageiro insatisfeito com a demora em fechar o vidro

A montadora consegue identificar um modo de falha potencial do sistema elevador de “velocidade baixa de fechamento do vidro”, e também o efeito da falha que é a “insatisfação dos seus clientes”. Mas muitas vezes ela não consegue identificar qual a causa, pois é o fabricante do nível 1 que consegue identificar as possíveis causas do seu sistema.

DFMA do fornecedor nível 1 (fabricante do sistema elevador):

- modo de falha: motor com torque e velocidade baixos (um dos itens do sistema elevador)

- efeito: velocidade baixa de fechamento do vidro (este efeito é o modo de falha do DFMA da montadora – devem estar alinhados)

O modo de falha identificado pelo fornecedor nível 1 é a causa do modo de falha do DFMA da montadora (veja na figura 1011 que eles devem estar alinhados). Se a montadora não tiver sido capaz de identificar, as duas empresas podem se alinhar e trocar essas informações. Ou seja, com base no alinhamento a montadora pode agora inserir qual foi a causa no seu DFMA.

- causa: o comutador do rotor do motor conecta as bobinas erradas (o fornecedor nível 1 é capaz de identificar a causa)

|

Em alguns casos, a montadora não desenvolve DFMEAs e consideram isso como uma obrigação exclusiva dos seus fornecedores, principalmente os de nível 1. No entanto, podem surgir efeitos nos clientes finais do veículo causados por sistemas, que os fornecedores não identificaram. Por isso, tem de haver um alinhamento entre eles. Ou seja, a montadora também deve desenvolver um FMEA. Mas a montadora não desenvolve o FMEA do sistema e sim do veículo. O sistema é um item do automóvel. Quem desenvolve o DMFEA do sistema, é o fornecedor do nível 1. Por isso, muitas vezes, a montadora não é capaz de identificar a causa do modo de falha de um sistema do fornecedor, porque ela não conhece as especificidades do sistema. |

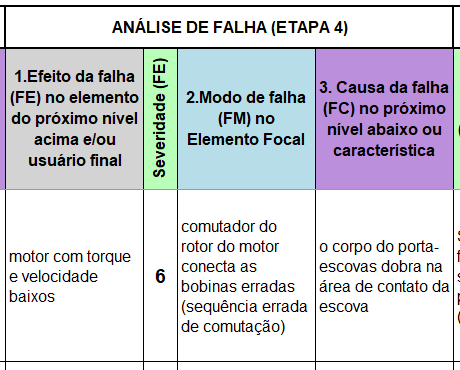

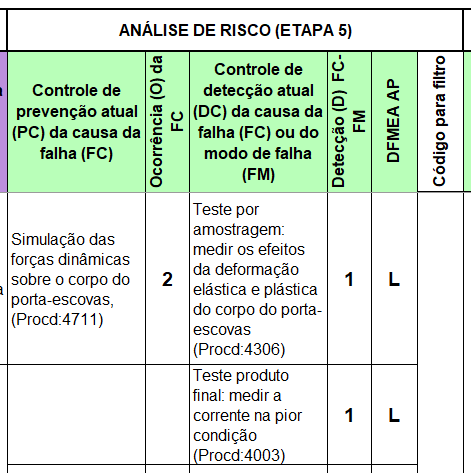

DFMA do fornecedor nível 2 (fabricante do motor):

- modo de falha: o comutador do rotor do motor conecta as bobinas erradas (um dos itens do motor; modo de falha alinhado com a causa do DMFA do fornecedor nível 1).

- efeito: motor com torque e velocidade baixos (alinhado com o modo de falha do DFMA do fornecedor nível 1).

- causa: o corpo do porta-escovas dobra na área de contato da escova de carvão.

| Repare que diferentemente do exemplo anterior, o desdobramento para o próximo nível não será relacionado com o comutador, pois ele é um componente que sofre a ação da falha do porta-escovas. Por isso, no próximo nível de análise está relacionado com o fabricante do porta-escovas. |

DFMA do fornecedor do nível 3 (fabricante do porta-escovas):

- modo de falha: o corpo do porta-escovas dobra na área de contato da escova de carvão (o próprio item do fornecedor; modo de falha alinhado com a causa do DFMA do fornecedor nível 2).

- efeito: o comutador do rotor do motor conecta as bobinas erradas (efeito alinhado com o modo de falha do DFMA do fornecedor nível 2).

- causa: a rigidez muito baixa do porta-escovas na área de contato da escova de carvão.

| Com a falta de rigidez do porta-escovas, as escovas de carvão ficam dobradas e não contatam um segmento do comutador por vez. Assim, ao invés de conectar, por exemplo, as bobinas B1, B2 e B3, nessa sequência, ele conecta as bobinas em uma sequência distinta, como por exemplo B1, B3 e B2. Conforme vai rodando, outras sequências de conexão ocorrem. Isso faz com que o “comutador conecte as bobinas erradas”. Observe que o problema não é do comutador e sim do porta-escovas. Como o fabricante do nível 2, do motor, conhece a tecnologia empregada no seu produto, ele consegue identificar a causa correta. Isso faz com que a cadeia de relação de causa e efeito se desdobre para o fornecedor de porta-escovas e não para o fornecedor do comutador. |

Não é simples conseguir este alinhamento, principalmente por causa das informações sigilosas que cada parceiro da cadeia de suprimentos pode possuir. Mas quando existem efeitos e modos de falha, assim como modos de falha e causas comuns / alinhadas, é uma boa prática compartilhar as informações. Outras causas, intrínsecas e internas à cada empresa, não precisam ser compartilhadas.

| Apesar de a lista de exemplos de falhas da seção específica estar focada em modos de falha, como um modo pode ser causa ou efeito para outros atores de uma cadeia de suprimentos, vale a pena conhecer a lista. Principalmente se você for um iniciante na utilização do FMEA. |

Exemplo de preenchimento do formulário do DFMEA

Vamos repetir o que já foi inserido no formulário de DFMA pelas etapas de análise estrutural e funcional para você relacionar melhor com a etapa atual de análise de falhas.

Figura 1096: ilustração de inserção da análise estrutural no formulário de DFMEA

Figura 1098: ilustração de inserção da análise funcional no formulário de DFMEA

A próxima figura ilustra a inserção do resultado da etapa de análise de falha no formulário.

Figura 1100: ilustração de inserção da análise de falha no formulário de DFMEA

| Lembre que este DFMEA está sendo desenvolvido pelo fornecedor de nível 2, o fabricante do motor, e que o ponto focal de análise é o sistema de comutação do motor. Esse sistema de comutação não é produzido por outro fornecedor. Ele é montado pelo próprio fabricante do motor que monta os itens: comutador, escovas, porta escovas e unidade de controle, como ilustrado na figura 1086 do diagrama de blocos. |

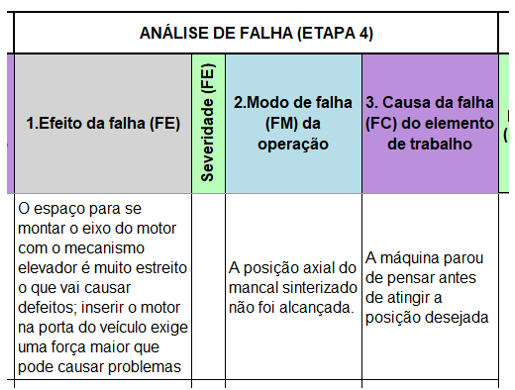

Exemplo de preenchimento do formulário do PFMEA

Da mesma forma que fizemos para o DFMEA, vamos repetir o que já foi inserido no formulário pelas etapas de análise estrutural e funcional para você relacionar melhor com a etapa atual de análise de falhas.

Figura 1097: ilustração de inserção da análise estrutural no formulário de DFMEA

Figura 1099: ilustração de inserção da análise funcional no formulário de PFMEA

Figura 1099: ilustração de inserção da análise funcional no formulário de PFMEA

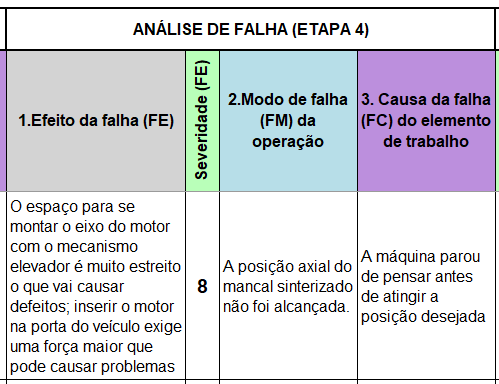

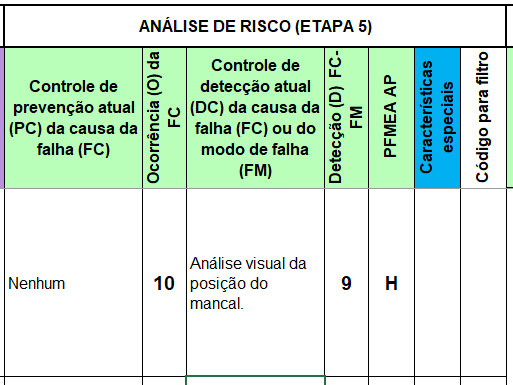

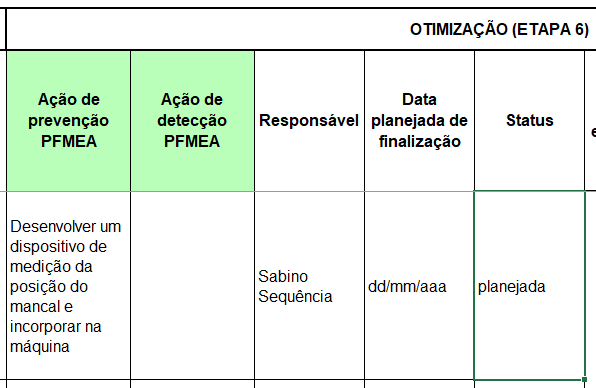

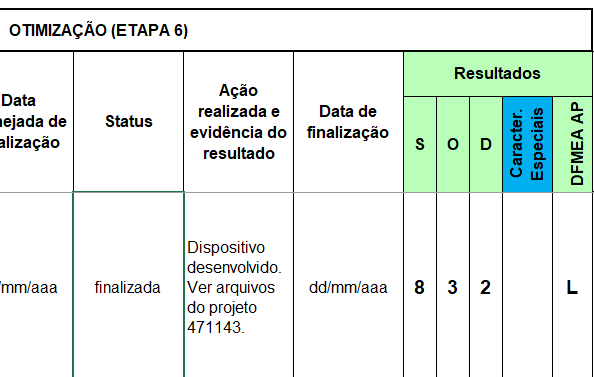

A próxima figura ilustra a inserção do resultado da etapa de análise de falha no formulário.

Figura 1101: ilustração de inserção da análise de falha no formulário de PFMEA

Relação entre DFMEA e PFMEA

Limitações do design de um produto podem causar diversos modos de falha (que correspondem às funções).

A falha de processo é a incapacidade do processo de fabricar um item que possua a característica desejada, ou seja, um modo de falha do produto.

Nesses dois casos, tanto o design como o processo são causas de um modo de falha de um item.

Por exemplo, um material de baixa resistência especificado (falha no design), pode causar uma ruptura da peça sob esforços durante a sua operação (modo de falha da peça no DFMEA). Uma operação de fabricação, que não consegue obter a rugosidade especificada (falha no processo), pode inserir pontos de tensão (modo de falha), que causam a ruptura da peça por fadiga (modo de falha da peça).

Um modo de falha de um item pode não ter sido identificado no DFMEA (por exemplo o desgaste prematuro de uma superfície de deslizamento, como um mancal). Porém, ele pode ter sido identificado em um PFMEA (por exemplo, o mesmo desgaste resultante causado por um processo que provoca de desvios de forma, posição e rugosidade da superfície cilíndrica do mancal fora da especificação).

Esses efeitos da falha de processo, que não foram identificados no DFMEA, devem ser analisados no PFMEA. Ou seja, os efeitos da falha relacionados ao produto, sistema, e/ou usuário final e suas severidades associadas devem ser documentados quando conhecidos, mas não assumidos. A identificação desses efeitos e severidades associadas depende da comunicação das partes envolvidas e do entendimento das diferenças e similaridades das falhas analisadas no DFMEA e PFMEA.

No exemplo anterior, quando no PFMEA o time identificou que o processo poderia causar (o verbo está no futuro do pretérito porque é uma falha potencial) o desgaste, esse desgaste prematuro da superfície de deslizamento do mancal e seus efeitos e outras possíveis causas devem ser analisados conjuntamente com o time responsável pelo DFMEA.

Uma boa prática é revisar a análise de falhas com os clientes e fornecedores da cadeia de suprimentos, antes de se passar para a próxima etapa de análise de risco

Porém, algumas empresas não compartilham os seus FMEAs com os clientes, como explicamos no tópico “Mostrar os FMEAs para os clientes?” das premissas, dicas e cuidados mais adiante.

A análise de falhas é a base para a análise de risco na próxima etapa

Etapa 5: Análise de risco

Esta etapa é praticamente idêntica à união das etapas de identificação de controle e de avaliação do risco do método de FMEA tradicional. As diferenças estão:

- nas tabelas de determinação dos índices e

- na determinação na prioridade de ação (não utiliza o número de prioridade do risco – NPR)

Essa etapa também segue a lógica do FMEA apresentada na seção principal do FMEA. Essa versão adota o índice de priorização de ação ao invés do cálculo do índice de risco.

As atividades desta etapa são:

- Análise dos controles no design do produto

- Análise dos controles no design de processo (planejamento do processo)

- Confirmação dos controles de prevenção e detecção atuais

- Determinação dos índices – tabelas para o DFMEA

- Determinação dos índices – tabelas para o PFMEA

- Priorização das ações

Comparação com a versão anterior do FMEA

No quadro abaixo mostramos as etapas correspondentes na versão anterior do FMEA.

Quadro 1109: comparação entre a etapa 5 do FMEA avançado com as etapas correspondentes no FMEA tradicional

Introdução à identificação de controles

Os controles são aquelas atividades, mecanismos, normas, procedimentos ou mesmo equipamentos que previnem ou detectam a causa da falha ou o modo de falha. Ao desenvolver controles, é importante identificar o que está errado, porquê e como prevenir ou detectar. Os controles são aplicáveis ao projeto do produto ou aos processos de fabricação. Os controles focados na prevenção proporcionaram o maior retorno.

O controle tem início do design

Segundo a ISO 9001, “uma organização deve aplicar controles para o processo de projeto e desenvolvimento para assegurar que:

- os resultados a serem alcançados estejam definidos;

- análises críticas sejam conduzidas para avaliar a capacidade de os resultados de projeto e desenvolvimento atenderem a requisitos;

- atividades de verificação sejam conduzidas para assegurar que as saídas de projeto e desenvolvimento atendam aos requisitos de entrada;

- atividades de validação sejam conduzidas para assegurar que os produtos e serviços resultantes atendam aos requisitos para a aplicação especificada ou uso pretendido;

- quaisquer ações necessárias sejam tomadas sobre os problemas determinados durante as análises críticas ou atividades de verificação e validação;

- informação documentada sobre essas atividades seja retida”.

As atuais medidas de controle de design são baseadas em estratégias testadas e aprovadas, desenvolvidas com base em projetos similares do passado

A documentação referente ao controle de design é essencial para a robustez do design.

| Leia a definição de projeto robusto no glossário. |

Crie uma biblioteca de controles para serem reutilizados

Tanto os controles de prevenção quanto os de detecção devem fazer parte de um conjunto atual de métodos de verificação e validação, que a empresa armazena em uma biblioteca, para serem reutilizados durante o design.

| Esses controles podem fazer parte dos padrões de um sistema de FMEA a serem reutilizados durante o desenvolvimento de um novo FMEA. Mas o que afirmamos no parágrafo acima é serem reutilizados durante o design. Isso significa que as lições aprendidas, se compartilhadas com os times de inovação, design e desenvolvimento de produtos e serviços, podem se tornar padrões para serem aplicados proativamente durante o design. |

Elementos específicos do projeto (design) que visam impedir falhas e procedimentos de teste já estabelecidos criam uma ligação confiável entre a falha (potencial) e o controle de design.

Estratégias de prevenção e de detecção que são imprescindíveis, porém ainda não integradas ao repertório de procedimentos definidos, devem ser registradas como medidas proativas no DFMEA. Posteriormente, quando sua eficácia for comprovada, elas devem fazer parte da biblioteca de métodos que apoiam o design de produto e processo.

Os controles são estabelecidos durante o design tanto do produto como do processo e são divididos em:

- controles de prevenção atuais

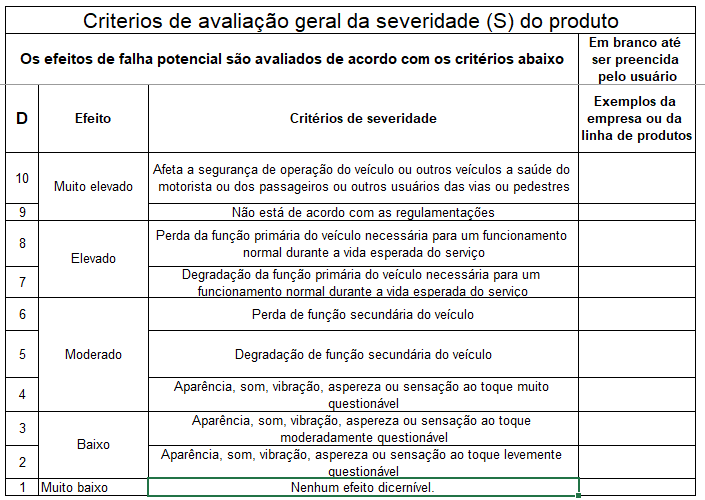

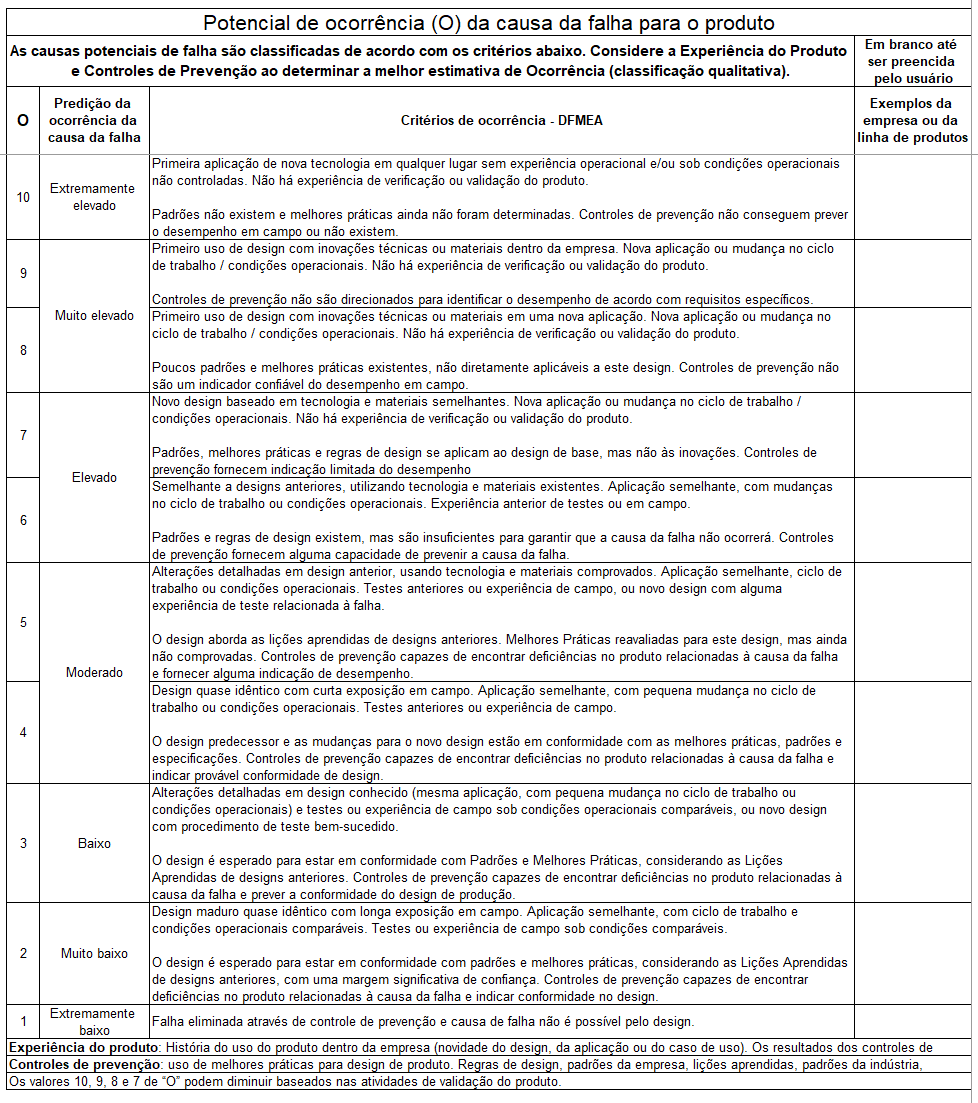

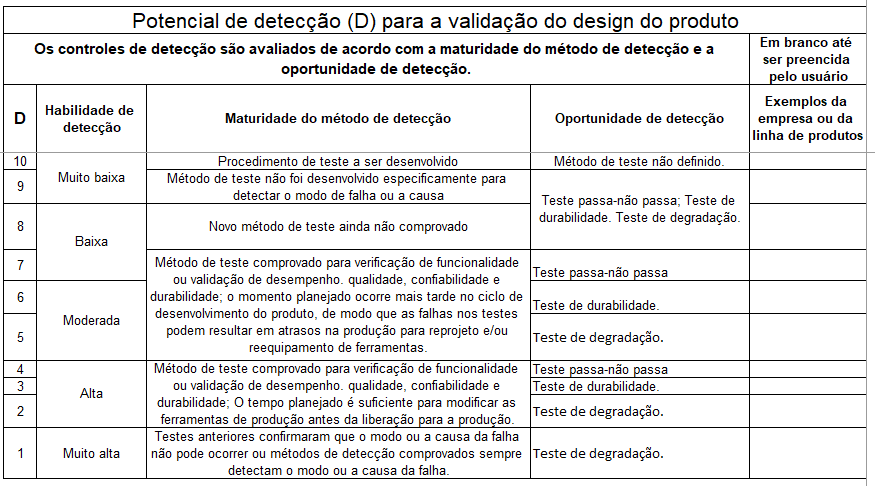

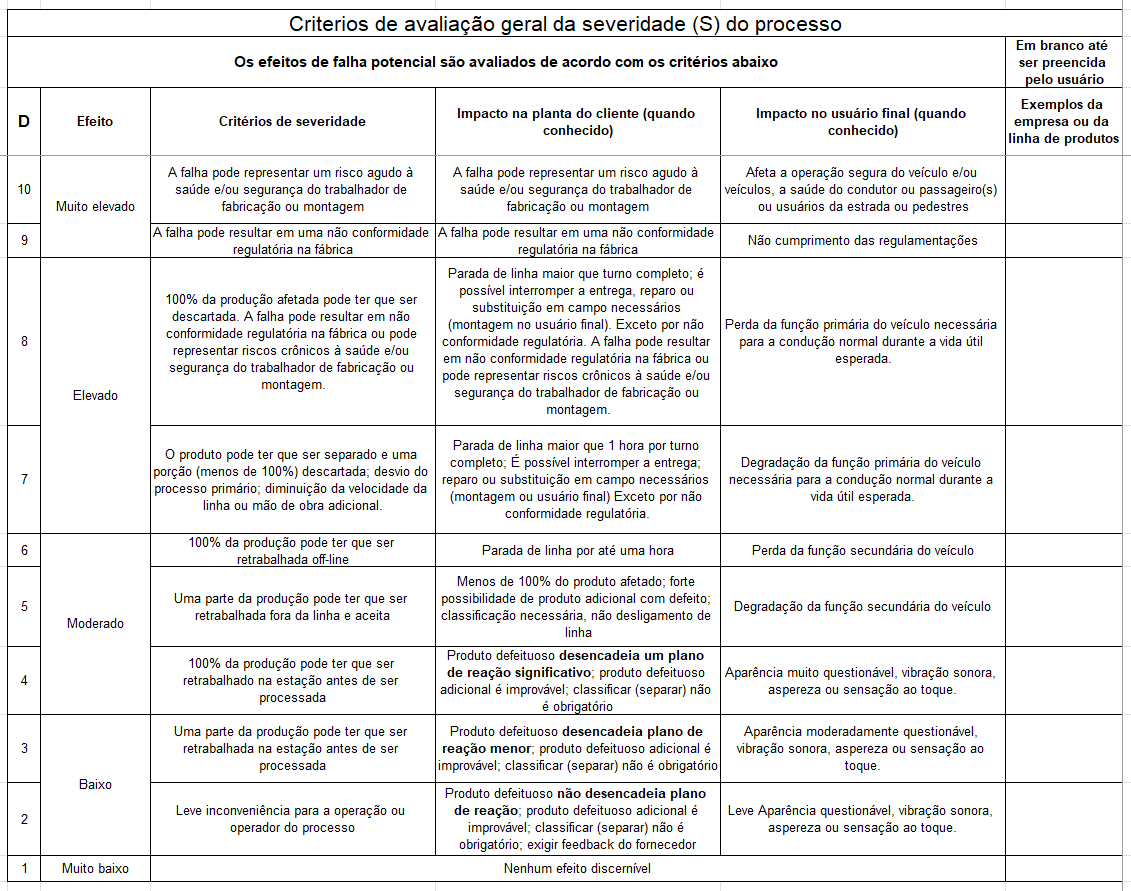

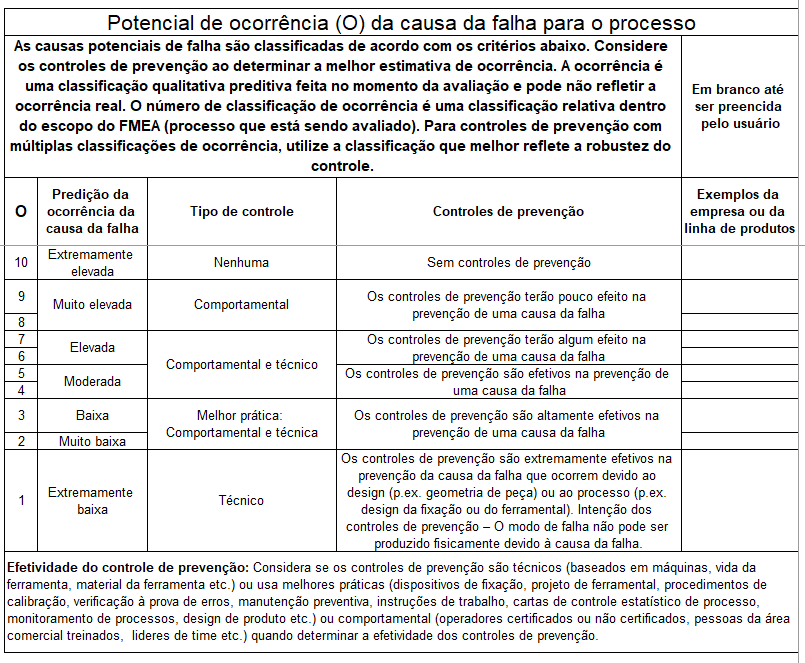

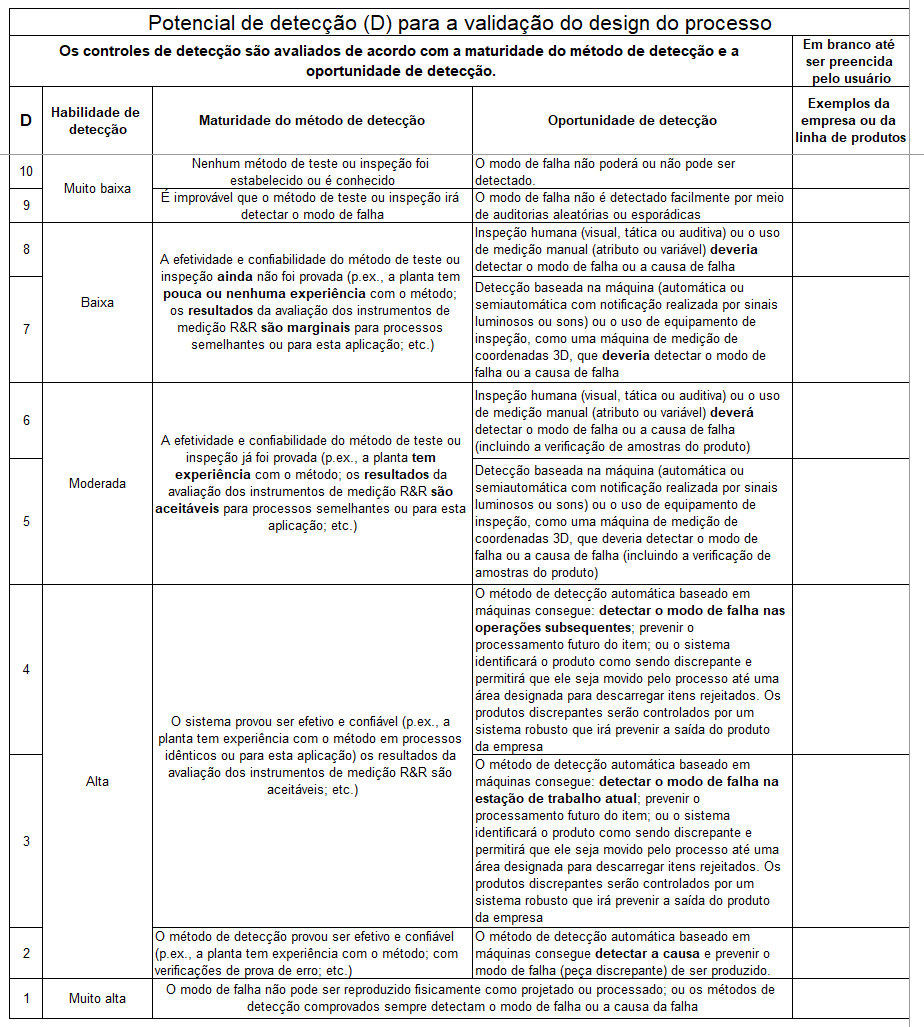

- controles de detecção atuais