Métodos e ferramentas relacionadas com o desenvolvimento de FMEA

flexM4I > abordagens e práticas > Métodos e ferramentas relacionadas com o desenvolvimento de FMEA (versão 1.2)

Autoria: Henrique Rozenfeld (roz@usp.br) com apoio do GPT4.0 (leia mais)

Conteúdo desta página

- 1 Introdução

- 2 Mapa de seções sobre FMEA

- 3 Quadro dos métodos e ferramentas relacionados com o FMEA

- 4 Métodos que fornecem informações de entrada (input)

- 5 Métodos que recebem os resultados (saídas) do FMEA

- 6 Métodos e ferramentas de apoio ao desenvolvimento do FMEA

- 6.1 Brainstorming

- 6.2 Colaboração em equipe

- 6.3 Treinamento e qualificação de pessoal

- 6.4 Análise da árvore de falhas (FTA)

- 6.5 Benchmarking

- 6.6 Consultas a especialistas

- 6.7 Normas e padrões

- 6.8 Modelagem e Simulações

- 6.9 Diagrama de Ishikawa (Diagrama de Espinha de Peixe)

- 6.10 5 Porquês (Whys)

- 6.11 Análise de dados históricos

- 6.12 Revisão de incidentes anteriores

- 6.13 Análise de eventos e fatores causais

- 6.14 Engenharia de confiabilidade

- 6.15 Checklists e guias padrão

- 6.16 Testes e experimentações

- 6.17 Análise de custo-benefício

- 6.18 Lições aprendidas

- 6.19 Melhoria contínua

- 6.20 Software de FMEA

- 7 Métodos que expandem e complementam o FMEA

- 8 Apoio do chatGPT 4.0

- 9 Referências

Introdução

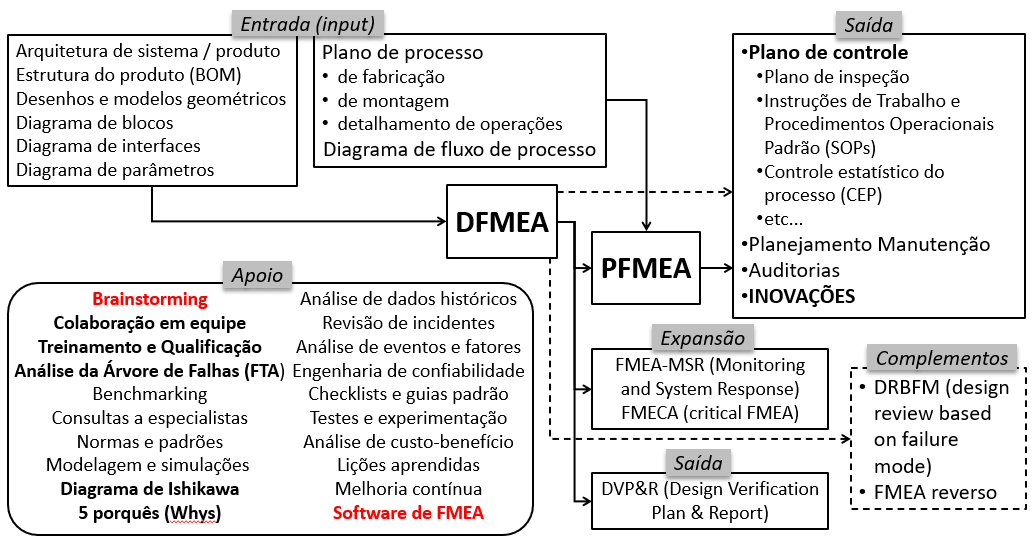

Esta seção é um detalhamento da seção principal sobre FMEA sobre métodos e ferramentas relacionados com o FMEA, incluindo os softwares de FMEA..

A apresentação do FMEA na flexM4i está dividida em várias seções, que você pode conhecer no próximo tópico “mapa de seções sobre FMEA” para você obter uma visão geral das seções e identificar a posição desta seção.

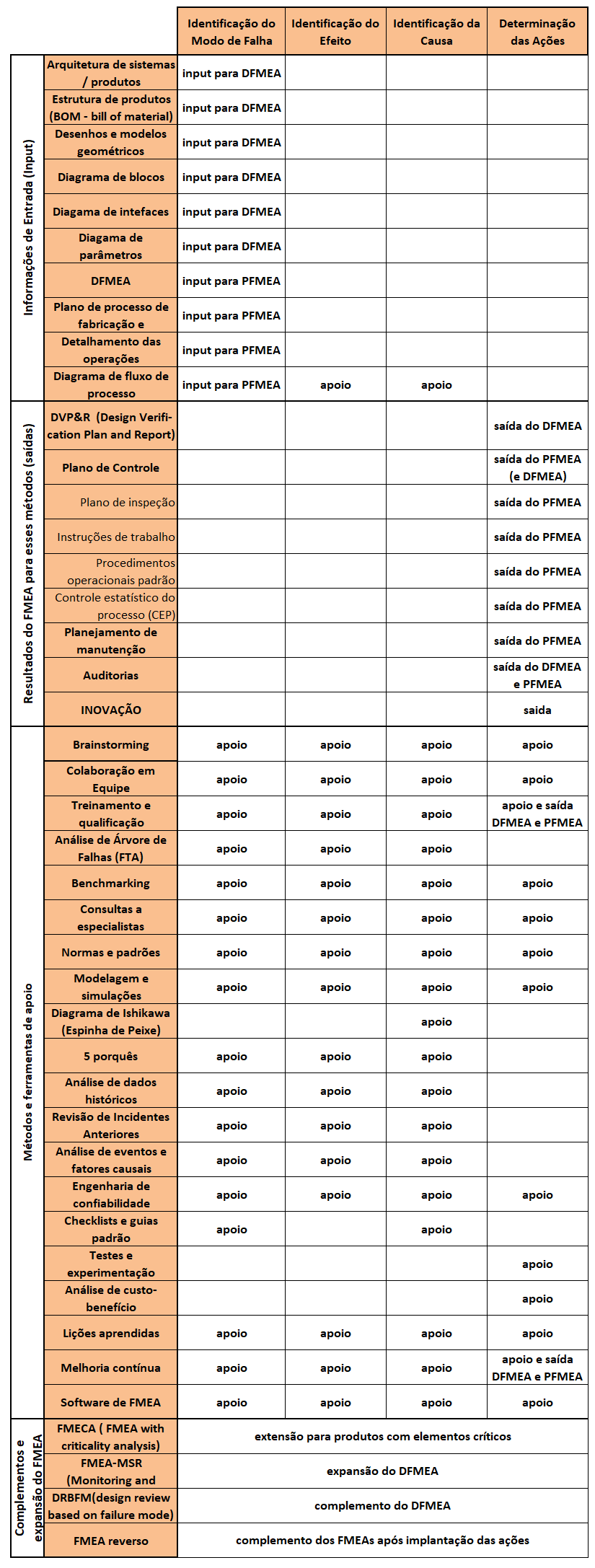

O FMEA pode ser aplicado de forma integrada com outros métodos e ferramentas, que são apresentados nesta seção categorizados pelas etapas de desenvolvimento do FMEA:

- identificação do modo de falha

- identificação do efeito

- identificação da causa

- determinação de ações

Em cada uma dessas etapas, indicamos a contribuição dos métodos e ferramentas para o desenvolvimento do FMEA. Ou seja:

- input: os resultados da aplicação dos métodos são as informações de entrada (input) para o uso do DFMEA e do PFMEA

- saída: os métodos recebem os resultados (saídas) do FMEA

- apoio: os métodos apoiam a realização ou

- expansão: aumentam o escopo do FMEA para novas aplicações

- complemento: complementam a utilização do FMEA

Alguns métodos e ferramentas apoiam a realização e ao mesmo tempo podem utilizar os resultados (saídas) do FMEA. Além disso, eles podem ser utilizados em mais de uma das etapas de desenvolvimento do FMEA.

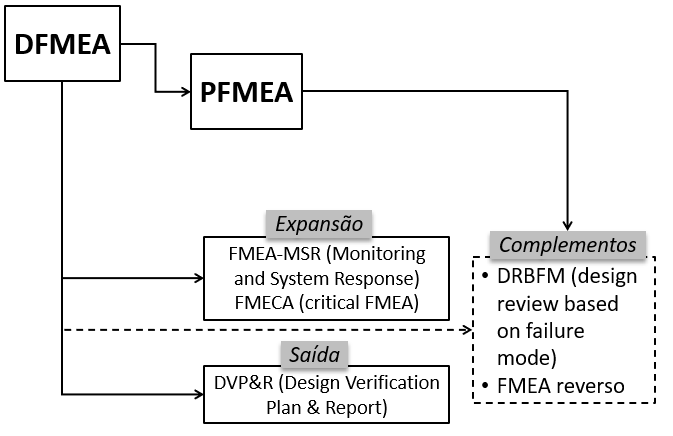

Na próxima figura ilustramos os principais métodos e ferramentas de acordo com a sua contribuição para o desenvolvimento do FMEA

.Figura 1045:principais métodos e ferramentas relacionadas com o FMEA (clique na figura para aumentá-la)

.Figura 1045:principais métodos e ferramentas relacionadas com o FMEA (clique na figura para aumentá-la)

Apresentamos a seguir um quadro com os métodos e ferramentas, que complementam os que estão na figura anterior, de acordo com as etapas de desenvolvimento do FMEA. Depois descrevemos os métodos divididos nas categorias de contribuição.

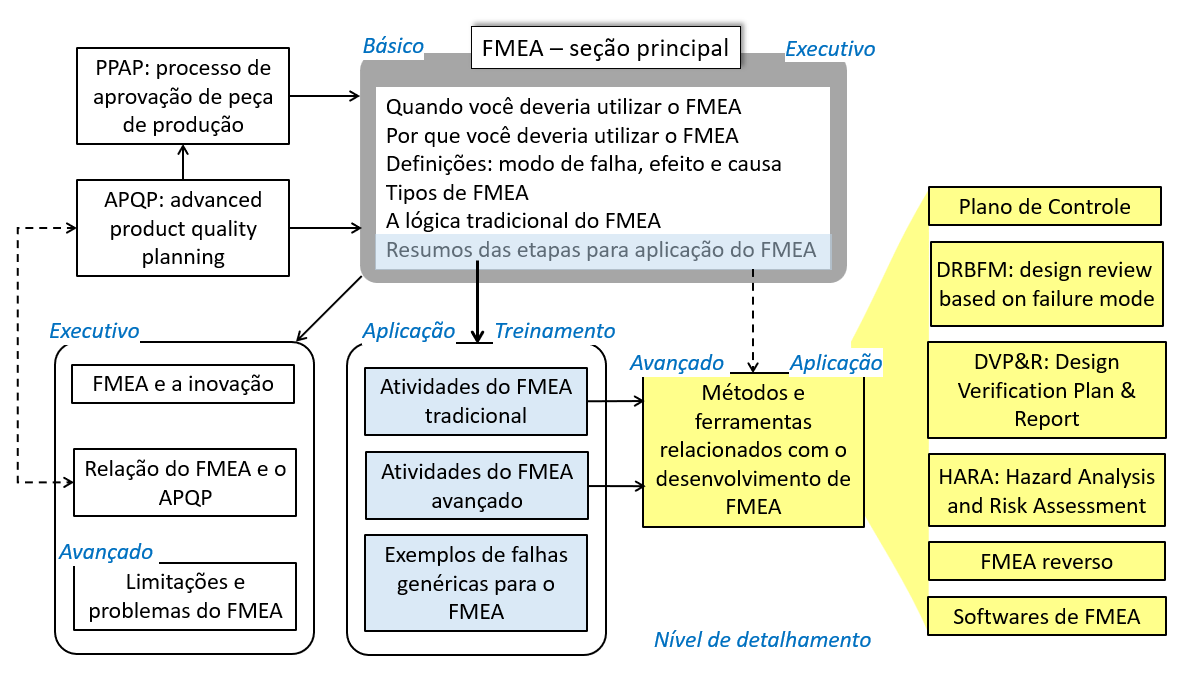

Mapa de seções sobre FMEA

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Quadro dos métodos e ferramentas relacionados com o FMEA

O quadro a seguir apresenta os métodos e ferramentas classificados de acordo com os critérios mostrados na introdução. Você pode baixar uma planilha que corresponde a este quadro para poder atualizar e adaptar à situação da sua empresa.

Quadro 1046: métodos e ferramentas de relacionados ao desenvolvimento do FMEA e sua aplicação nas etapas de desenvolvimento do FMEA.

Como mostramos ao longo dos próximos tópicos, uma empresa geralmente aplica um subconjunto desses métodos e ferramentas, com os quais possui maior experiência de obtenção de bons resultados. Além disso, nem todos os métodos de apoio devem ser aplicados durante uma sessão de desenvolvimento do FMEA, pois isso inviabilizaria a aplicação do FMEA.

Métodos que fornecem informações de entrada (input)

Os métodos que fornecem as informações de entrada representam as próprias informações. Na exemplificada descrição detalhada das etapas para aplicação do FMEA, algumas dessas informações foram citadas e . Para o desenvolvimento do FMEA, nem todas as informações listadas são necessárias. Listamos aqui as possíveis informações.

Para o DFMEA (design FMEA de produto) são:

- Arquitetura de sistema/produto: Representa a configuração global e a organização funcional do sistema ou produto, incluindo a relação entre os diversos componentes e subsistemas. Essencial para entender como os componentes individuais contribuem para o funcionamento geral do produto.

- construir um produto, incluindo quantidades e especificações. Fundamental para identificar onde os modos de falha podem ocorrer e como os componentes interagem.

- Estrutura do produto (BOM – Bill of Materials): Uma lista hierárquica detalhada de todos os itens (SSCM – sistemas, subsistemas, peças / componentes e materiais) necessários para Desenhos e modelos geométricos: Representações visuais e técnicas detalhadas do produto, incluindo dimensões, tolerâncias, materiais e processos de fabricação. Essenciais para entender a construção física do produto e identificar pontos potenciais de falha.

- Diagrama de blocos: Uma representação visual simplificada que mostra os principais componentes ou sistemas do produto e como eles estão interconectados. Útil para visualizar o fluxo de energia, materiais ou informações e identificar possíveis falhas. Possui um nível mais detalhado do que a arquitetura de sistema / produto.

- Diagrama de interfaces: Mostra as conexões e interações entre os diferentes componentes ou sistemas do produto. Importante para identificar potenciais falhas nas interfaces e como uma falha em um componente pode afetar outros.

- Diagrama de parâmetros: Detalha as variáveis operacionais críticas (como temperatura, pressão, velocidade) e como elas interagem entre os diferentes componentes do produto. Auxilia na identificação de condições sob as quais as falhas são mais prováveis de ocorrer.

Para o PFMEA (FMEA de processo) são:

- DFMEA: Análise detalhada dos modos de falha e seus efeitos no design do produto, fornecendo informações críticas sobre possíveis falhas que podem ser transferidas para o processo de fabricação e montagem, auxiliando na identificação de áreas de risco no processo de produção.

- Plano de processo de fabricação: Descrição do processo de fabricação de um item, incluindo as operações e sua sequência, equipamentos / máquinas utilizadas, tempos e parâmetros de processo. Também é denominado de “roteiro de fabricação ou simplesmente processo”. Fundamental para identificar potenciais pontos de falha e áreas que requerem atenção especial no processo de fabricação.

- Plano de processo de montagem: Descrição do processo de montagem de um subconjunto ou do produto. Contém as operações e sua sequência, estação de trabalho ou equipamento, ferramentas e técnicas utilizadas na montagem do produto. É importante para identificar riscos associados com a montagem de componentes e a integração de sistemas diferentes.

- Detalhamento de operações dos planos de processo: Informações específicas sobre cada operação nos planos de processo, incluindo detalhes como instruções de trabalho, ferramental (de fabricação, montagem e dispositivos de fixação e medição), instruções para setup da máquina ou estação de trabalho, planos de inspeção e critérios de qualidade. Esse detalhamento ajuda a identificar variações e possíveis falhas em cada etapa do processo.

- Diagrama de fluxo de processo: É uma representação visual da sequência de operações dos processos de fabricação, montagem ou serviços, ilustrando o movimento de materiais e componentes. Sua análise permite identificar gargalos, ineficiências e riscos potenciais de falha. Na manufatura discreta, representa o fluxo de materiais no chão de fábrica. Na manufatura contínua, como nas indústrias químicas ou de alimentos, este método detalha o fluxo através de equipamentos e conexões, incluindo recirculações, subprodutos e variáveis operacionais (como temperatura e pressão). Facilita a compreensão das interações entre diferentes etapas do processo e como as falhas em uma área podem afetar outras partes do processo.

Métodos que recebem os resultados (saídas) do FMEA

Neste tópico listamos somente os métodos principais.

O DFMEA, além das ações para mitigar ou eliminar os riscos, produz informações para o PFMEA (conforme vimos no tópico anterior) e também para:

- DVP&R (Design Verification Plan and Report): o “Plano e Relatório de Verificação de Design”, é um resultado do DFMEA, que praticamente detalha as ações de melhoria do design. No DFMEA são estabelecidas as falhas, efeitos, causas e ações para mitigar ou eliminar as causas. Ou seja, “o que deve ser feito para o produto não apresentar falhas em campo”. O DVP&R ajuda a responder à pergunta: “como você testa todas essas falhas?”. Ele descreve os testes necessários para verificar seu projeto / design (o Plano de Verificação – DVP) e documenta os resultados dos testes (o Relatório – R).

| Acesse a seção específica sobre Design Verification Plan and Report (DVP&R). |

- Plano de controle: o PFMEA resulta nas ações para mitigar ou eliminar os riscos levantados. Essas ações, geralmente, são realizadas utilizando alguns métodos e ferramentas, que realizam verificações específicas, inspeções e testes para garantir que o produto e os processos permaneçam dentro dos parâmetros aceitáveis e que os riscos identificados sejam continuamente monitorados. O plano de controle resume e centraliza essas informações e pode ainda indicar e ser detalhado por diversos documentos adicionais, assim como indicar métodos adicionais, alguns dos quais listamos em seguida.

- Plano de inspeção: É um documento que detalha os procedimentos de inspeção, indicando os instrumentos de medição, croquis, frequência de inspeção, tamanho da amostra etc. Este documento fica no posto de trabalho para o operador da máquina realizar a inspeção

| Leia mais sobre plano de inspeção no glossário e veja a comparação: plano de controle versus plano de inspeção. |

-

- Instruções de trabalho e procedimentos operacionais padrão (SOPs): As descobertas do PFMEA podem levar à revisão ou criação de instruções de trabalho detalhadas e SOPs, visando eliminar ou reduzir os modos de falha dos processos identificados. Essas instruções podem ser referenciadas no plano de controle ou mesmo fazer parte do plano de inspeção.

- Controle estatístico de processo (CEP): A carta de CEP é utilizada para se monitorar a variação do processo e pode ser um complemento do plano de inspeção. Ela pode ter sido definida como uma ação de detecção no PFMEA. Assim, ela é indicada no plano de controle como um método para levantar desvios aleatórios ou sistemáticos com o objetivo de manter as tolerâncias dos resultados obtidos pelo processo.

| Mostramos esses três exemplos de possíveis métodos e ferramentas que são indicados em um plano de controle. Para conhecer outros métodos e ferramentas, consulte o tópico “Campo: método de controle” da seção sobre o plano de controle. |

Abaixo seguem outros possíveis métodos e ferramentas que resultam tanto do DFMEA como do PFMEA.

- Planejamento de manutenção: O PFMEA pode identificar áreas que podem se beneficiar da manutenção preventiva ou preditiva para evitar falhas nos equipamentos e garantir a confiabilidade do processo.

- Auditorias internas e preparação para auditorias externas: As informações do PFMEA podem ser utilizadas para preparar e melhorar processos para auditorias internas e externas, especialmente aquelas relacionadas a padrões de qualidade e segurança.

- INOVAÇÕES: Soluções inovadoras de curto prazo podem ser desenvolvidas como uma ação de mitigação ou eliminação de falhas para o caso específico sendo analisado. Mas também ideias para novos projetos de inovação podem surgir de insights que alguém possa ter durante o desenvolvimento do FMEA, cujo horizonte de implementação ultrapassa o período de desenvolvimento de um FMEA específico.

| Veja a seção específica da flexM4i sobre “FMEA e a inovação” |

Estas saídas destacam a importância do FMEA como uma ferramenta abrangente para a melhoria da qualidade e eficiência de processos, além da prevenção de falhas, que é o objetivo principal do FMEA.

Métodos e ferramentas de apoio ao desenvolvimento do FMEA

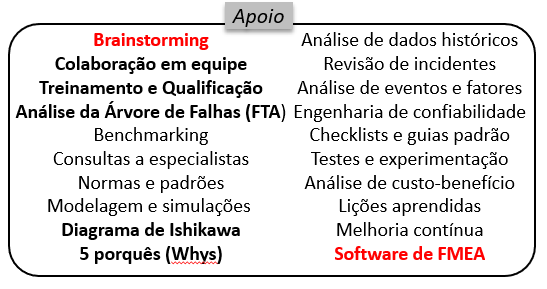

Destacamos na próxima figura, a parte da figura 1045 anterior, em que são listados os métodos e ferramentas de apoio ao desenvolvimento do FMEA.

Figura 1047: métodos e ferramentas de apoio ao desenvolvimento do FMEA

Na figura marcamos em negrito os métodos de apoio mais frequentes de apoio ao desenvolvimento do FMEA e destacamos em vermelho o brainstorming, que sempre é utilizado, assim como o software de FMEA, cuja utilização não é tão frequente, mas que recomendamos como uma ferramenta necessária para aumentar a eficiência da aplicação do FMEA.

A maioria desses métodos e ferramentas é utilizada para identificar os modos, efeitos e causas das falhas. Alguns também são utilizados para determinar as ações de mitigação ou eliminação dos modos e causas das falhas, assim como minimizar os efeitos, quando eles não foram eliminados.

Apresentamos a seguir uma breve descrição dos métodos da tabela anterior, mencionando como eles se relacionam com o FMEA.

| Atenção ! A maioria dos métodos apresentados a seguir não deve ser aplicada durante as sessões de desenvolvimento de FMEA. Essas sessões devem ser objetivas e rápidas. Avaliem quais métodos e ferramentas podem ser utilizados durante uma sessão de FMEA (além do Brainstorming que é o mais usado) e quais devem ser utilizados em paralelo, antes ou mesmo depois de uma sessão de desenvolvimento do FMEA. |

Brainstorming

Uma sessão de brainstorming com uma equipe multidisciplinar pode ser um método eficaz para identificar possíveis modos, efeitos e causas de falhas, assim como para determinar as ações. É o método mais utilizado devido a sua agilidade. No entanto, o sucesso do brainstorming depende dos próximos dois métodos/práticas: colaboração em equipe; e treinamento e qualificação das pessoas.

| Leia mais na seção específica da flexM4i sobre Benchmarking. |

Colaboração em equipe

A diversidade de conhecimentos, perspectivas e experiências dos membros do time pode revelar falhas que não seriam óbvias para um único indivíduo ou departamento. Cada membro da equipe traz conhecimento especializado em sua área, o que enriquece a análise e contribui para soluções mais eficazes e inovadoras para mitigar riscos.

A colaboração facilita a compreensão completa do produto ou processo, e como diferentes componentes interagem e podem afetar uns aos outros, permitindo uma análise abrangente. A divisão de tarefas e a realização de análises paralelas aumentam a eficiência do processo como um todo e a eficácia na identificação e na priorização de ações corretivas.

A colaboração contribui para que todos os stakeholders estejam envolvidos e comprometidos com as soluções propostas, facilitando a implementação de ações preventivas e a melhoria contínua do produto ou processo.

Finalmente, a colaboração genuína permite que um membro do time “critique” o outro de forma construtiva, sem causar constrangimentos.

| Embora no dicionário colaboração é considerado um sinônimo de cooperação, segundo vários autores colaboração envolve mais do que cooperação. Consulte no nosso glossário as definições de colaboração e de cooperação, assim como a comparação entre esses dois termos, presente nos verbetes indicados. |

Treinamento e qualificação de pessoal

O treinamento e qualificação de pessoal não é um método em si, mas colocamos aqui para destacar sua importância. Esta prática tem duas aplicações.

1) Qualificar os membros do time de desenvolvimento do FMEA. Pode incluir sessões sobre os fundamentos do FMEA, técnicas de identificação de falhas, interpretação de dados, e como incorporar descobertas do FMEA em ações de melhoria. Portanto, é considerada uma prática de apoio a todas as etapas do FMEA. Como apresentamos na etapa de preparação da aplicação do FMEA, o treinamento e qualificação devem ocorrer antes de se aplicar o FMEA..

2) Como resultado da aplicação do FMEA ao identificar necessidades de treinamento para operadores e funcionários, com base nas falhas potenciais e ações de mitigação identificadas no FMEA. Neste caso, esta prática promove uma maior consciência e habilidade no tratamento de riscos potenciais.

A qualidade dos resultados obtidos com o brainstorming depende essencialmente da qualificação, conhecimento e competência das pessoas do time de desenvolvimento do FMEA.

É essencial que os membros do time tenham experiência para apoiar esse processo, além da capacidade de trabalhar em equipe e “aceitar” críticas, caso uma falha seja resultante de um artefato criado por um membro.Este último aspecto depende da cultura da empresa, que deve incentivar essa postura das pessoas que trabalham em time para criar um ambiente propício para que incentive a verdadeira colaboração, descrita no tópico anterior.

Análise da árvore de falhas (FTA)

A análise da árvore de falhas (FTA) é um método dedutivo de cima para baixo (top down) que visa analisar os efeitos do início de falhas e eventos em um sistema complexo. É usado principalmente em engenharia de segurança e engenharia de confiabilidade para entender como os sistemas podem falhar, para identificar as melhores maneiras de reduzir o risco e para determinar as taxas de eventos de um acidente de segurança.

FMEA e FTA aplicados de forma integrada

Como o FMEA é um método indutivo de baixo para cima (bottom-up), esses dois métodos podem ser usados em conjunto.

No entanto, ambos os métodos exigem muito tempo para serem aplicados corretamente. Então devem ser usados de forma integrada somente para sistemas críticos e complexos, nos quais as falhas podem ter efeitos com um elevado grau de severidade. Só se consegue aplicar o FTA após um certo nível de detalhamento, pois exige a especificação mais precisa das partes que compõem o produto. O FMEA pode ser utilizado nas fases iniciais.

| Como o uso integrado do FTA com o FMEA é usado para sistemas críticos e complexos, é comum o FMEA ser substituído pelo FMECA (failure mode and effect criticality analysis), que é uma extensão do FMEA. |

Enquanto o FMEA é focado em identificar todos os modos de falha potenciais de um componente ou sistema e seus efeitos, o FTA procura entender as lógicas de falha e as relações de causa e efeito. Usar o FTA pode ajudar a garantir que o FMEA seja mais abrangente.

Alternativas de aplicação integrada:

- FTA antes do FMEA: o FTA pode ser usado como uma etapa preliminar para o FMEA, fornecendo uma análise detalhada das causas de falhas que podem ser incorporadas no FMEA.

- FTA depois do FMEA: em situações onde o FMEA identifica modos de falha de alto risco, o FTA pode ser usado para uma análise mais aprofundada desses riscos, ajudando a desenvolver estratégias mais eficazes de mitigação e prevenção.

- FTA e FMEA aplicados de forma integrada e recursiva: Segundo Peeters et al. (2018), uma das premissas da aplicação do FMEA é que o time tenha experiência com o produto, que está sendo analisado. Em novos produtos complexos e críticos, não há pessoas com experiência e a aplicação indutiva (bottom-up) torna-se muito trabalhosa e pouco efetiva. O FTA é mais estruturado e rigoroso para se avaliar de forma top-down as possíveis falhas e, ainda considera eventos externos. No entanto, no FTA parte de um evento inicial, o que às vezes não é simples. Assim, esses autores propõem uma aplicação recursiva dos dois métodos.

Mas lembre-se que a aplicação do FMEA é uma condição de certificação de fornecedores de alguns segmentos, como o automotivo. Ou seja, necessariamente ele deve ser aplicado. Já o FTA não é exigido por nenhuma norma de certificação. Porém, o FTA pode ser adotado pelas empresas como parte de uma abordagem abrangente de análise de risco. Seu uso pode complementar o FMEA e ajudar a satisfazer os requisitos de gestão de risco de uma maneira mais geral.

| Leia mais sobre Análise de árvore de falhas (FTA) no glossário. |

Benchmarking

O benchmarking envolve a comparação dos processos e produtos da própria empresa com produtos semelhantes da concorrência para identificar falhas potenciais e ações tomadas. Mas não é fácil ter acesso a essas informações, pois as empresas que desenvolvem FMEAs de qualidade, registram as lições aprendidas e não divulgam seus FMEAs.

Ao entender como empresas similares lidam com problemas de qualidade e falhas, é possível identificar melhores práticas e adaptá-las para melhorar os próprios processos. Essa análise pode revelar áreas em que a empresa está atrás da concorrência, incentivando a inovação e ajudando a definir metas de melhoria.

Devido a essas características, esta prática não deve ocorrer durante uma sessão de desenvolvimento do FMEA. A empresa precisa praticar a inteligência de mercado durante o monitoramento constante do seu ambiente competitivo e, assim, estar constantemente realizando benchmarkings.

|

Leia mais na flexM4i:

que são práticas que apoiam o monitoramento do ambiente competitivo, como mostramos em “Rastrear, monitorar e analisar o contexto”. |

Consultas a especialistas

Consultar especialistas, como engenheiros sênior, técnicos experientes que não fazem parte do time do desenvolvimento do FMEA, ou especialistas externos, pode trazer insights valiosos para a análise de falhas, especialmente para modos de falha mais complexos ou incomuns.

Os especialistas podem ajudar a equipe a entender melhor as causas raízes das falhas, aprimorar a qualidade das análises e oferecer soluções mais eficazes para os problemas identificados.

Especialistas de fora da organização podem oferecer uma perspectiva diferente, desafiando suposições e proporcionando novas ideias. Pode ser uma atividade esporádica, quando o time sentir necessidade de convidar um especialista.

Normas e padrões

Dependendo do setor, existem práticas e normas e padrões que devem ser considerados desde o início do desenvolvimento de um produto ou processo e, portanto, no desenvolvimento do FMEA. São normas e padrões que especificam procedimentos e métodos que complementam ou são complementados pelo FMEA.

Exemplos

Há uma grande quantidade de possíveis normas e padrões a serem consideradas. Você já deve conhecer quais são aquelas do setor da sua empresa. Trazemos aqui somente alguns exemplos:

HARA (Hazard Analysis and Risk Assessment – Análise de Perigos e Avaliação de Riscos) faz parte da ISO 26262, norma relacionada com a segurança funcional de sistemas elétricos e eletrônicos em veículos (que cada vez mais incorporam esses sistemas nos produtos).

O HARA é fundamental para identificar e categorizar eventos perigosos de itens, que podem causar lesões físicas ou danos à saúde das pessoas devido ao funcionamento inadequado de sistemas elétricos e eletrônicos em veículos automotivos.

O HARA determina o ASIL (Automotive Safety Integrity Level – Níveis de Integridade de Segurança Automotiva) e metas / objetivos de segurança.

| Leia mais na seção específica da flexM4i sobre o HARA. |

A IEC 61882 (Hazard and operability studies – HAZOP studies – Application guide) recomenda o uso do HAZOP (Hazard and Operability Study), que é uma técnica de análise de risco usada para identificar e avaliar potenciais perigos e problemas operacionais em processos industriais. É baseada na análise sistemática de processos e operações para identificar como os desvios do design ou das operações previstas podem levar a riscos.

O HAZOP é usado em uma variedade de indústrias, incluindo química, petróleo e gás, e farmacêutica. Embora a IEC 61882 seja a norma que especificamente prescreve como realizar estudos HAZOP, as práticas de HAZOP também podem ser integradas aos requisitos de sistemas de gestão de segurança em várias normas ISO relacionadas à segurança e à gestão de riscos, como a ISO 45001 (Sistemas de gestão de segurança e saúde ocupacional) e a ISO 31000 (Gestão de riscos – Princípios e diretrizes), como parte de uma abordagem abrangente para a identificação e gestão de riscos.

O HACCP (Hazard Analysis and Critical Control Points) é uma abordagem sistemática para a segurança alimentar. Ele é utilizado para identificar, avaliar e controlar perigos significativos à segurança dos alimentos e bebidas e foca na prevenção de contaminação e outros perigos de segurança alimentar.

A metodologia HACCP (Hazard Analysis and Critical Control Points) é prescrita e detalhada em várias normas e diretrizes internacionais, sendo a mais proeminente o Codex Alimentarius, que é uma coleção de padrões, diretrizes e códigos de prática internacionais referentes à segurança alimentar.

O Codex Alimentarius é desenvolvido pela Comissão do Codex Alimentarius, uma organização conjunta da Organização das Nações Unidas para Alimentação e Agricultura (FAO) e da Organização Mundial da Saúde (OMS).

Embora a HACCP não seja diretamente prescrita por uma norma ISO específica para a sua implantação, a ISO 22000, que trata de sistemas de gestão de segurança de alimentos, baseia-se fortemente nos princípios do HACCP. A ISO 22000 fornece os requisitos para um sistema de gestão de segurança de alimentos, integrando os elementos-chave do HACCP para identificar, avaliar e controlar perigos alimentares como parte de um sistema de gestão de segurança de alimentos. Um desses elementos é a identificação de pontos críticos de controle (CCPs), o estabelecimento de limites críticos, a monitorização de procedimentos de controle, a implementação de ações corretivas, procedimentos de verificação e documentação.

Modelagem e Simulações

A modelagem e simulações são usadas para:

- criar representações virtuais de produtos ou processos e

- simular seu comportamento em uso.

A simulação permite a análise de como diferentes modos de falha podem se manifestar e quais seriam seus efeitos. Você pode testar cenários hipotéticos de falhas em um ambiente controlado e seguro, economizando tempo e recursos.

Também ajuda a visualizar falhas complexas que podem não ser facilmente compreendidas apenas por análises teóricas. Da mesma forma, esses métodos podem auxiliar na visualização dos resultados das ações recomendadas.

Diagrama de Ishikawa (Diagrama de Espinha de Peixe)

Este diagrama, também conhecido como diagrama de causa e efeito, é uma ferramenta visual que ajuda a identificar, explorar e exibir as possíveis causas de um problema específico. Pode ser particularmente útil para estruturar o pensamento em torno das causas potenciais de um modo de falha.

Assim, como o diagrama de Ishikawa, que pode resultar em várias causas para um efeito (veja como o raciocínio é mais amplo e diferente do padrão do FMEA, que detecta inicialmente o modo de falha), existem outras ferramentas da categoria de análise da causa raiz, que podem ser utilizadas.

Mas repetimos, a sessão de desenvolvimento do FMEA já é demorada. A aplicação dessas ferramentas complementares só deve ocorrer em casos de falta de conhecimentos do time de desenvolvimento do FMEA.

|

Leia mais na seção específica da flexM4i sobre o Diagrama de Ishikawa. Veja a seção “Análise de Causa Raiz (RCA)” que descreve um conjunto de abordagens, métodos, ferramentas e técnicas utilizados para descobrir as causas raízes de eventos. |

5 Porquês (Whys)

Esta técnica de análise de causa raiz envolve fazer a pergunta “Por quê?” repetidamente (geralmente cinco vezes) para cada problema identificado, para explorar a cadeia de causas. É uma ferramenta simples mas poderosa para chegar à causa fundamental de um problema.

|

Destacamos esta ferramenta devido a simplicidade de sua aplicação. |

Análise de dados históricos

Revisar dados históricos de falhas, manutenção e operações pode fornecer insights sobre as causas de falhas passadas, que podem ser relevantes para identificar causas potenciais em um novo FMEA.

Utilizar FMEAs de itens semelhantes pode ser uma boa fonte de causas, pois armazenam lições aprendidas.

|

Conheça a visão da flexM4i sobre business intelligence e analytics, que abrange diversas outras práticas, que podem analisar dados históricos. No caso de análise de dados históricos, como os de FMEA e informações correlatas, a aplicação de data analytics pode auxiliar na obtenção de lições aprendidas. Data analytics é uma das tecnologias e ferramentas básicas da business intelligence. |

Revisão de incidentes anteriores

Da mesma forma que o item anterior de análise de dados históricos, a revisão de incidentes anteriores é importante em produtos sensíveis.

Se o produto, para o qual você está desenvolvendo o FMEA, é semelhante a outro produto que sofreu incidentes no passado, revisar aqueles incidentes pode trazer insights sobre falhas potenciais no produto atual.

Incidentes anteriores e soluções tomadas devem fazer parte das lições aprendidas e devem se tornar regras de design para que esses incidentes não ocorram novamente.

Destacamos no próximo tópico uma das ferramentas de revisão e análise de incidentes anteriores, que é a análise de eventos e fatores causais.

Análise de eventos e fatores causais

A análise de eventos e fatores causais é uma das ferramentas de análise da causa raiz (RCA), que utiliza os princípios da revisão de incidentes anteriores.

Ela é utilizada para se investigar em detalhes os eventos, fatores causais, condições e as causas raízes que provocaram um incidente.

Portanto, na presença de incidentes, esta ferramenta pode ser usada para explicar os modos de falha, efeitos e causas para registrar em lições aprendidas e evitar que ocorram novamente.

Mas a condição para essa aplicação é realizar novos produtos semelhantes àqueles que causaram os incidentes no passado. Os resultados documentados pelo uso desta ferramenta tornam-se uma fonte para a prática de revisão de incidentes anteriores.

| Leia mais na seção específica da flexM4i sobre a Análise de eventos e fatores causais. |

Engenharia de confiabilidade

As técnicas de engenharia de confiabilidade, incluindo análises de vida útil, testes de estresse acelerado e modelagem de confiabilidade, são usadas para prever e melhorar o desempenho e a durabilidade dos produtos ao longo do tempo.

Ao aplicar essas técnicas, as equipes podem identificar potenciais modos de falha antes que eles ocorram, otimizando o design e o processo de fabricação para maximizar a confiabilidade do produto.

Na verdade, o FMEA é uma das muitas técnicas (método ou ferramenta) indicado para ser usado na engenharia da confiabilidade.

|

Leia mais sobre a engenharia da confiabilidade na wikipedia em inglês (não existe o equivalente na Wikipédia em português). Este site traz um resumo de acesso gratuito em português sobre a engenharia da confiabilidade. Eles afirmam que a engenharia de confiabilidade pode ser uma área da empresa, o que pode ocorrer em algumas empresas. Mas engenharia de confiabilidade é mais do que uma área, é uma disciplina (veja a definição de disciplina no nosso glossário). Conheça a definição de confiabilidade, e design for reliability (design para confiabilidade). |

Checklists e guias padrão

Checklists e guias padrão servem como ferramentas para garantir que todos os aspectos críticos de um produto ou processo sejam considerados durante a análise FMEA. Eles ajudam a padronizar a avaliação de riscos e a garantir a consistência.

Ao fornecer uma lista de verificação de potenciais áreas de risco e modos de falha, esses instrumentos podem acelerar o processo de análise e garantir que nenhuma área crítica seja negligenciada.

Os guias e checklists são especialmente úteis para organizações que realizam múltiplas análises FMEA, pois promovem a eficiência e a padronização das práticas de análise em diferentes projetos e equipes.

|

Quando utilizamos os softwares de FMEA, podemos criar bibliotecas de modos, causas e efeitos de falha padrões, que aceleram o desenvolvimento do FMEA e auxiliam que nada “seja esquecido”. No entanto, essa prática só é possível em empresas que desenvolvem muitos produtos semelhantes. Esses softwares podem incorporar esses checklists e padrões. Veja o tópico “Crie uma biblioteca de controles para serem reutilizados” na seção principal sobre o FMEA. |

Testes e experimentações

Testes e experimentações podem ser conduzidos para validar as hipóteses de modos de falha identificados durante a análise FMEA, permitindo à equipe verificar se as falhas potenciais realmente ocorrem sob condições específicas.

No entanto, a sua aplicação é limitada a modos de falha que não se conhecem e que causem efeitos severos, pois a realização de testes e experimentações leva um tempo e exige um certo esforço.

É comum ser utilizado fora do contexto do desenvolvimento do FMEA, depois que um modo de falha foi resolvido para um caso específico, e quando o desenvolvimento do FMEA resultou em ideias para soluções inovadoras.

Os resultados dos testes podem levar ao desenvolvimento dessas soluções para mitigar ou eliminar de forma mais perene os modos de falha identificados em produtos semelhantes no futuro.

|

Como indicamos no início desta lista de métodos e ferramentas de apoio ao FMEA, a maior parte delas não é aplicada em uma sessão específica de desenvolvimento do FMEA, pois aumentaria em demasia o tempo hábil para se atingir os resultados do FMEA, ou seja, implementar as ações para mitigar ou eliminar os riscos. Este é o caso dos testes e experimentações; “ser utilizado fora do contexto”, que destacamos no texto acima, significa criar uma mentalidade e ambiente para testes e experimentações constantes para aprender e melhorar os processos de inovação. Ou seja, você deve incorporar a mentalidade (e prática associada) de sempre testar hipóteses. A não ser que uma falha com um elevado grau de severidade (quando afeta a segurança ou integridade de uma pessoa ou equipamento) exija uma nova solução. Neste caso, precisamos realizar testes e experimentações antes de liberar um produto ou processo para a produção. |

Análise de custo-benefício

A análise de custo-benefício é aplicada para avaliar as ações propostas para mitigar os modos de falha identificados no FMEA, ajudando a determinar quais ações fornecem o maior retorno sobre o investimento em termos de redução de riscos e melhoria da qualidade.

Pode ser utilizada quando os recursos para ações mais elaboradas são limitados, ou seja, de acordo com a decisão podem ser realizadas ações para detecção do problema e não para solucionar a causa.

Lições aprendidas

Já citamos na descrição de alguns métodos e ferramentas, que sua aplicação pode resultar em lições aprendidas, a serem reutilizadas.

Na verdade, registrar e gerenciar lições aprendidas extrapolam a aplicação do FMEA e deve ser uma prática que deve ser empregada em todos os processos para que não se incorra novamente nos erros do passado, dentro de um contexto mais amplo da gestão do conhecimento.

As bibliotecas que citamos na ferramenta “checklists e guias” podem conter lições aprendidas.

Capturar, documentar e reutilizar lições aprendidas pode:

- economizar tempo e recursos ao evitar a repetição de falhas já conhecidas;

- ajudar a otimizar o processo de FMEA, tornando-o mais eficaz e focado nos riscos mais críticos;

- auxiliar na identificação e mitigação proativa de riscos, melhorando a qualidade e a segurança do produto ou processo em análise;

- melhorar a assertividade das tomadas de decisões, embasadas em experiências passadas;

- promove uma cultura de aprendizado contínuo e compartilhamento de conhecimentos;

- alavancar o engajamento do time, ao incentivar a participação ativa dos membros no desenvolvimento do FMEA, valorizando suas experiências e insights obtidos anteriormente;

- oferecer insights práticos sobre o que funcionou bem e o que pode ser melhorado, diretamente aplicáveis no aprimoramento das futuras análises de FMEA;

- criar uma base de conhecimentos, que pode prevenir a repetição de erros e potencializar sucessos.

Ao extrapolar o escopo do FMEA, as lições aprendidas podem ser incorporadas nas regras de DfX, que também podem conter padrões de design e de planejamento de processo de fabricação e montagem (no caso, o DFMA – design for manufacturing and assembly).

|

Para os leitores interessados no nível de detalhamento avançado, recomendamos que leiam sobre gestão do conhecimento. O verbete sobre gestão do conhecimento da Wikipédia em português é bom, mas utiliza poucas referências e nem cita as lições aprendidas. Já o verbete da wikipedia em inglês é bem mais completo e utiliza muitas referência, ainda cita as lições aprendidas e remete ao verbete sobre lições aprendidas na wikipedia, que é muito superficial. Conheça o site de lições aprendidas da NASA (somente os de acesso público). Os acessos a esses sites ocorreu em 13 fevereiro 2024) |

Melhoria contínua

A melhoria contínua, assim como no treinamento e qualificação, tem duas aplicações:

1) A melhoria contínua é o paradigma que está por trás de aplicações das ferramentas de qualidade, como o FMEA. Portanto, ela é um método de apoio para a realização de todas as etapas do FMEA. É discutível se a melhoria contínua deveria estar nesta lista. Nós a inserimos para manter essa mentalidade na aplicação do FMEA.

2) O PFMEA pode identificar oportunidades para projetos de melhoria contínua, como ações determinadas com a aplicação do FMEA e que ainda podem se tornar iniciativas Kaizen, visando otimizar processos, mitigar riscos e eliminar ineficiências.

Software de FMEA

Um bom software de FMEA não se torna simplesmente um “editor” estruturado do FMEA. Ele deve permitir que associações entre modos de falha “padrão”, efeitos e causas possam ser armazenados para reutilização na confecção de um novo FMEA, além de muitas outras funcionalidades, que mostramos no tópico específico sobre software de FMEA no final desta seção sobre os métodos e ferramentas relacionados com o FMEA.

| Devido à importância dos softwares de FMEA, a flexM4i possui uma seção específica para apresentar essa ferramenta. |

Após terminar de apresentar esta lista de possíveis métodos e ferramentas de apoio ao desenvolvimento do FMEA, repetimos a dica do início para enfatizar.

Atenção !

A maioria dos métodos apresentados não deve ser aplicada durante as sessões de desenvolvimento de FMEA. Essas sessões devem ser objetivas e rápidas.

Métodos que expandem e complementam o FMEA

Destacamos da figura 1045, apresentada no início desta seção, os métodos FMECA e FMEA-MSR que expandem o escopo do DFMEA, e os métodos DRBFM e FMEA reverso que complementam o FMEA (próxima figura).

Figura 1060: métodos e ferramentas que expandem e complementam o FMEA

FMECA (Failure mode effects and criticality analysis)

FMECA (Failure mode effects and criticality analysis) é uma extensão do FMEA incluindo a análise crítica das falhas, que acrescenta uma análise quantitativa à identificação dos efeitos e causas dos modos de falha. Essa análise quantitativa envolve o cálculo da criticidade do modo de falha.

O resultado é um gráfico que destaca os modos de falha e a severidade dos efeitos com probabilidades relativamente altas Este resultado permite que o esforço corretivo seja direcionado para ações que agregam mais valor, pois atacam os riscos mais críticos

|

A nova versão do FMEA introduzida pela AIAG e VDA (2019) trouxe mudanças na maneira como as falhas são avaliadas e classificadas. Esta versão incorpora uma abordagem mais estruturada e detalhada, com ênfase na identificação precoce de riscos potenciais e na avaliação da criticidade das falhas. Ela integra aspectos que antes eram tratados separadamente no FMECA, como a análise de criticidade, tornando o processo mais eficiente e abrangente. Em contextos onde é necessário uma análise detalhada da criticidade das falhas, o FMECA continua sendo relevante, pois trata de riscos quantitativos. O FMECA tende a ser preferido ao FMEA em aplicações militares e espaciais, juntamente com normas e padrões específicos, que apresentamos anteriormente. |

FMEA-MSR (Monitoring and System Response)

FMEA-MSR (Monitoring and System Response) é uma extensão do DFMEA. Ele é composto por um DFMEA com colunas adicionais.

| Veja a planilha MAP0055, que contém o formulário do DFMA com a extensão MSR. |

O MSR avalia se as causas ou os modos de falha são detectados pelos sistemas de monitoramento ou pelo usuário. É voltado para equipamentos automotivos que possuem sensores de detecção de falhas e atuadores para reduzir os riscos por meio do monitoramento da operação do equipamento (sistema, subsistema, componente) e da resposta adequada para evitar / minimizar o risco.

|

Um monitoramento durante e operação e respostas embarcadas no próprio produto por meio de sensores e atuadores são o objeto de análise dessa extensão do FMEA, o FMEA-MSR (Monitoring and System Response). O uso dessa extensão é importante para o caso de produtos inteligentes (smart products). Por exemplo, já pensou qual nível de segurança necessário de um sistema automático de frenagem de um automóvel, quando ele estiver no modo “piloto automático”? Uma falha neste subsistema pode causar falhas com consequências e efeitos muito severos. Leia mais: |

DRBFM (design review based on failure mode)

A caixa do DRBFM está pontilhada na figura 1060 acima para representar que este método não é utilizado em conjunto imediatamente após a confecção de um FMEA. Durante o ciclo de vida de algumas soluções e, principalmente, produtos que se estabeleceram com sucesso no mercado, é comum que diversos ciclos de melhorias incrementais sejam realizados.

A aplicação do DRBFM acontece nesses momentos de mudanças, quando se avalia todas as falhas potenciais, sem aplicar o índice de risco ou a prioridade da ação. É uma análise bem profunda focada nas mudanças e nos efeitos que elas podem causar em características que já estejam livre de falhas.

Obviamente, este método também avalia se as novas características desenvolvidas no projeto incremental podem resultar em novas falhas potenciais. Ou seja, em algumas empresas, toda vez que o objetivo é explorar ao máximo todos os detalhes que podem causar falhas, utiliza-se o DRBFM.

FMEA reverso

Enquanto o FMEA é um método de identificação de modos, efeitos, causas de falhas e determinação de ações para mitigar ou eliminar os riscos resultantes dessas falhas, o FMEA reverso é uma maneira de validar que todas as ações foram realizadas com sucesso.

O FMEA é uma atividade top-down (de cima para baixo) e o FMEA reverso é uma atividade bottom-up (de baixo para cima), pois parte dos resultados reais do FMEA. Tanto que em algumas empresas, o FMEA reverso é conhecido como FMEA gemba walk, pois as pessoas vão à produção avaliar se o que foi planejado (ações de mitigação ou eliminação de riscos) realmente estão funcionando.

Algumas montadoras exigem que o relatório do FMEA reverso.

| Leia mais na seção específica da flexM4i sobre FMEA reverso. |

Apoio do chatGPT 4.0

Descrevemos aqui como foi o apoio do chatGPT na edição desta seção:

- Os métodos e ferramentas foram definidos pelo autor com base em pesquisas. O autor enviou textos próprios e de referências de fontes externas, que o chatGPT resumiu. Em seguida, o autor corrigiu os resumos e eventualmente discutia com o chatGPT sobre questões pontuais para aprimorar as descrições.

- Finalmente, a edição final foi finalizada pelo autor com base nas referências listadas no próximo tópico e nos conteúdos dos links citados ao longo do texto.

Referências

AIAG & VDA (2019). Failure Mode and Effect Analysis – FMEA Handbook. 1st edition. Automotive Industry Action Group (AIAG).

Crawkey, Ed. 2008, MIT open course, System Architecture

Diagrama de bloco (2023) Wikipédia, a enciclopédia livre. Retrieved 01:08, setembro 27, 2023 from https://pt.wikipedia.org/w/index.php?title=Diagrama_de_bloco&oldid=66670876.

FlexM4i (2024) Estrutura de produto. Disponível em: https://flexmethod4innovation.com/glossario/estrutura-de-produto/ Acesso em: 12 fevereiro 2024.

Peeters, J. F. W., Basten, R. J. I., & Tinga, T. (2018). Improving failure analysis efficiency by combining FTA and FMEA in a recursive manner. Reliability Engineering and System Safety, 172(April 2017), 36–44.

Laurenti, R. (2010). Sistematização de problemas e práticas da análise de falhas potenciais no processo de desenvolvimento de produtos. Dissertação de Mestrado, Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18156/tde-15092010-093659/pt-br.php Acesso em: 12 fevereiro 2024.

Ulrich, Karl T.; Eppinger, Steven D.; Yang, Maria (2020) Product Design and Development. 7th. ed. New York: McGraw Hill.

Wikipedia contributors. (2023, December 30). Failure mode, effects, and criticality analysis. In Wikipedia, The Free Encyclopedia. Retrieved 21:03, February 12, 2024, from https://en.wikipedia.org/w/index.php?title=Failure_mode,_effects,_and_criticality_analysis&oldid=1192612930