Plano de controle

flexM4I > abordagens e práticas > Plano de controle (versão 1.0)

Autoria: Henrique Rozenfeld (roz@usp.br)

Conteúdo desta página

- 1 Introdução

- 2 Mapa de seções sobre FMEA

- 3 Localização deste método/ferramenta

- 4 Descrição resumida

- 5 Origem das informações do plano de controle

- 6 Conteúdo de um plano de controle

- 7 Associação do plano de controle outros documentos

- 8 Características de um plano de controle

- 9 O plano de controle é um resumo e centraliza informações de controle / inspeção

- 10 Material de apoio

- 11 Referências

Introdução

Esta seção faz parte do tema mais amplo da qualidade e é o detalhamento de um dos métodos e ferramentas relacionadas com o desenvolvimento de FMEA.

A apresentação do FMEA na flexM4i está dividida em várias seções, que você pode conhecer no próximo tópico “mapa de seções sobre FMEA” para você obter uma visão geral das seções e identificar a posição desta seção.

Em seguida mostramos uma figura que apresenta somente os métodos e ferramentas relacionados com FMEA para você localizar esta seção neste contexto.

O plano de controle também é conhecido como:

Mapa de seções sobre FMEA

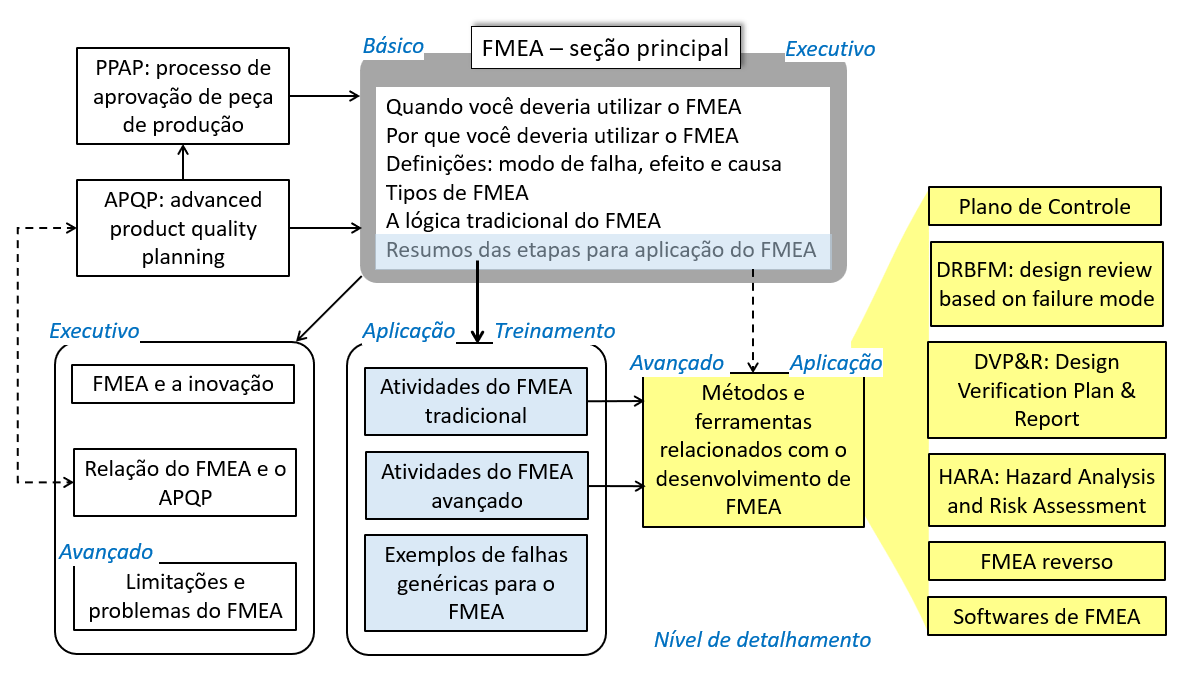

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Localização deste método/ferramenta

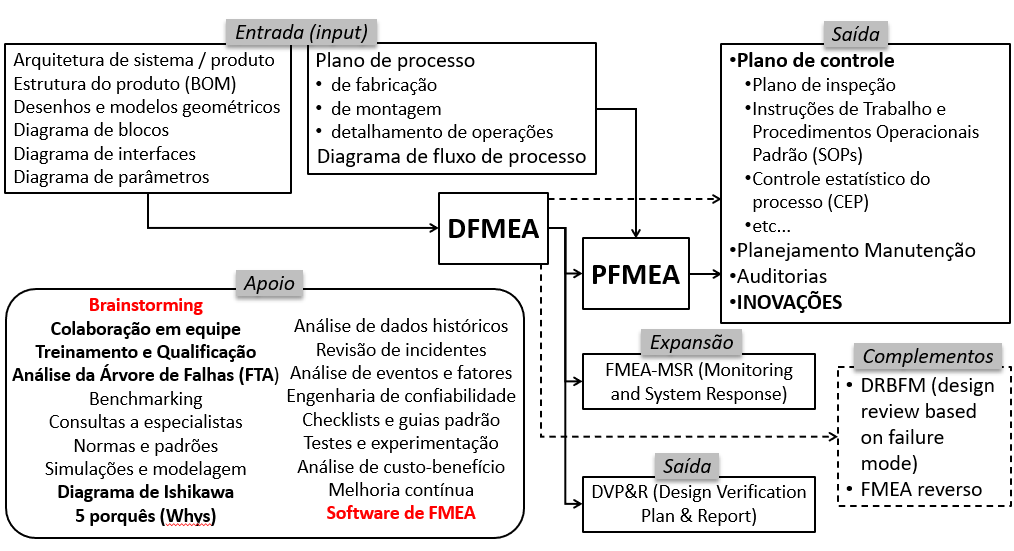

Na próxima figura ilustramos os métodos e ferramentas relacionadas com o DFMEA e PFMEA para você localizar onde se encontra o método ou ferramenta desta seção.

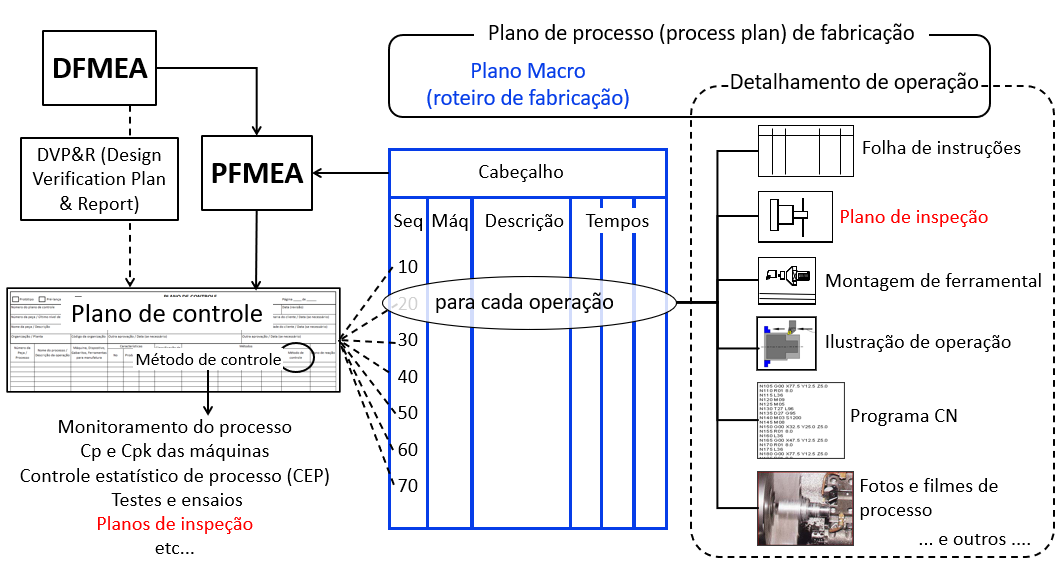

Figura 1045:principais métodos e ferramentas relacionadas com o FMEA (clique na figura para aumentá-la).

| A descrição desta figura está na seção “Métodos e ferramentas relacionadas com o desenvolvimento de FMEA”. |

Descrição resumida

O plano de controle é um documento que descreve as ações (medições, inspeções, verificações de qualidade ou monitoramento dos parâmetros do processo) para cada item do produto (sistema, subsistema ou componente) ou para cada fase / operação de um processo.

O objetivo principal de um plano de controle da qualidade é assegurar a fabricação de produtos com qualidade de acordo com os requisitos dos clientes (Dyadem Press, 2003).

Segundo Dyadem Press (2003), um plano de controle é obtido por meio de uma abordagem estruturada (uma metodologia) para:

- desenvolver (projetar / design novos),

- selecionar (os existentes) e

- implementar (os desenvolvidos ou selecionados)

métodos de controle de qualidade.

Atenção !

O plano de controle não substitui as instruções detalhadas do operador e pode ser utilizado em conjunto com planos de inspeção ou outros documentos, quando necessário.

| Esses outros documentos estão listados no tópico “Campo: método de controle”. |

O plano de controle é um resumo que descreve os métodos e ferramentas que o processo utiliza para minimizar as variações. Ele suplementa as instruções detalhadas, fornecendo:

- quando devemos utilizar amostras;

- qual o tamanho das amostras;

- qual a frequência de inspeção;

- onde, por exemplo, devemos utilizar especificamente o controle estatístico de processo (CEP)

Este método é amplamente utilizado em diversas indústrias, incluindo a automotiva, aeroespacial, equipamentos agrícolas e outros setores em todo o mundo.

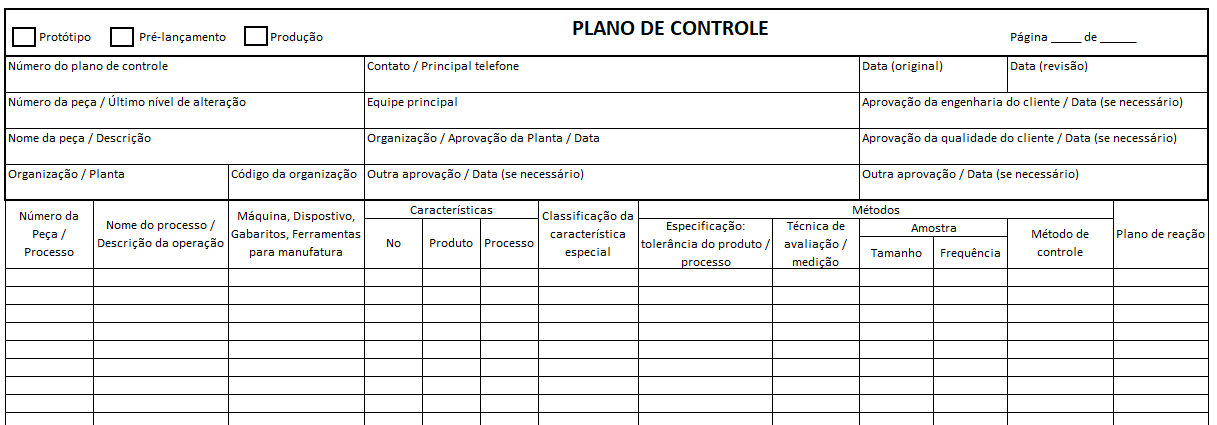

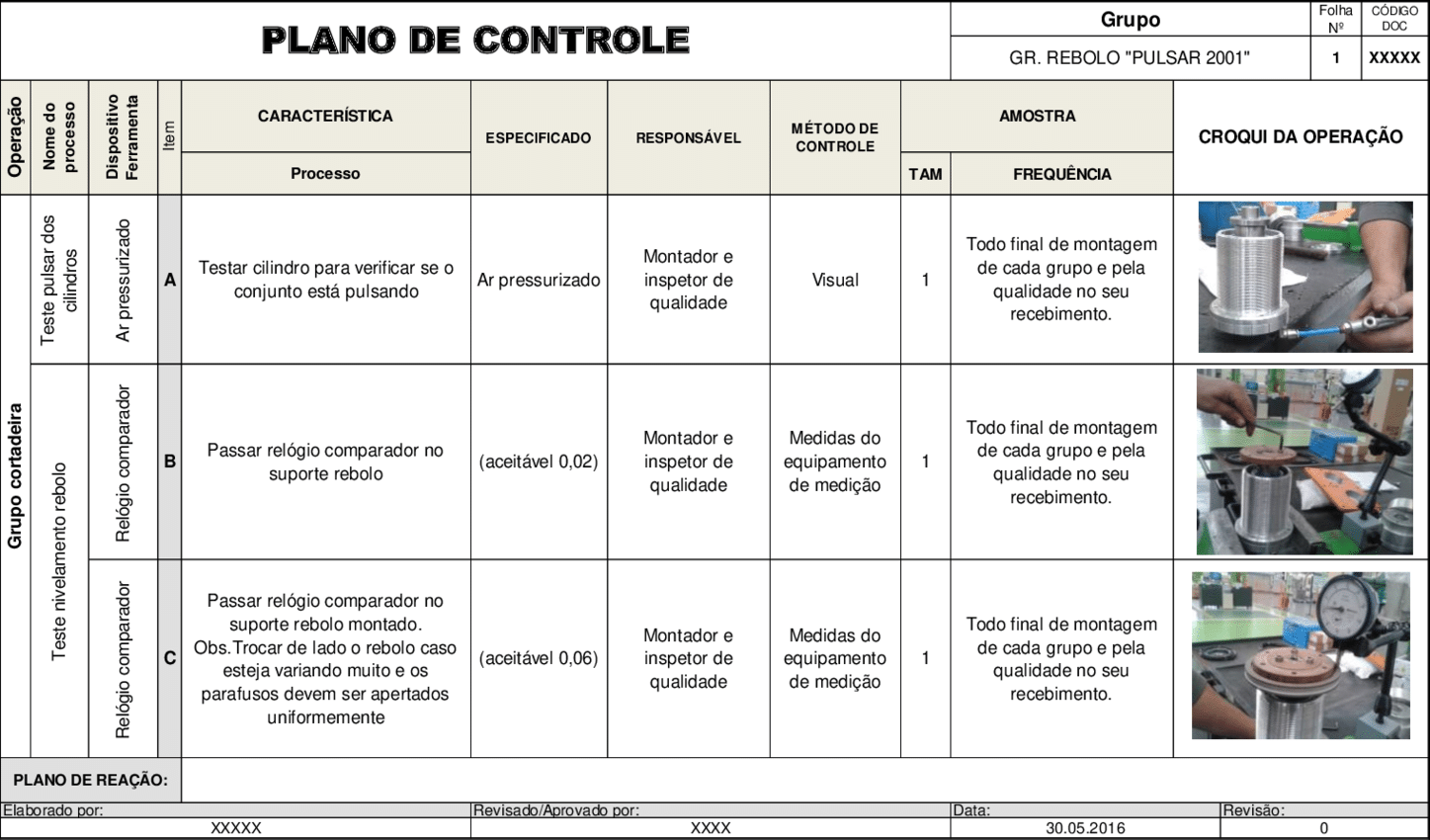

Na próxima figura mostramos um exemplo de um plano de controle.

Figura 1053: exemplo de formulário de um plano de controle (clique na figura para aumentá-la ou clique neste link para baixar uma planilha Excel com este formulário)

Documento “vivo”

O plano de controle é um documento “vivo”, que deve ser atualizado durante as fases do ciclo de vida do produto:

- nas fases iniciais: documenta e comunica o plano inicial para controle de processo;

- nas fases intermediárias: o plano de controle orienta a manufatura em como controlar o processo para assegurar a qualidade do produto

- nas fases finais: o plano de controle deve ser constantemente atualizado para conter os métodos de controles atuais (que podem ter sido atualizados). Conforme os processos são atualizados e melhorados, o plano de controle torna-se uma ferramenta de melhoria contínua e ao mesmo tempo um documento de controle.

Categorias dos planos de controle:

- para o protótipo: é uma descrição das dimensões, materiais e testes de desempenho que ocorrem durante a construção do protótipo;

- para antes do lançamento (pre-launch): é uma descrição das dimensões, materiais e testes de desempenho que ocorrem depois da construção do protótipo e antes da produção normal (SOP – start of operation);

- de produção: a documentação completa das características do produto / processo, os controles do processo, os testes e os sistemas de medição que devem ocorrer durante a produção.

| Essas categorias também são conhecidas como os “níveis” do plano de controle. |

Origem das informações do plano de controle

Como dissemos na introdução, o plano de controle é um dos métodos resultantes do PFMEA (process FMEA), mas as informações contidas em um plano de controle podem ter sido geradas também:

- no DFMEA (design FMEA)

- das entradas utilizadas para desenvolvimento do PFMEA (plano de processo, diagrama de fluxo de processo).

Além dessas, as informações do plano de controle pode vir indiretamente das seguintes fontes de informação:

- revisão de design (design reviews)

- controle estatístico de processo (CEP): esta relação é uma mão de duas vias, pois o CEP é também indicado como um dos métodos que o plano de controle pode indicar para monitorar uma operação

- conhecimento tácito dos membros do time de desenvolvimento do FMEA / plano de controle sobre o processo de fabricação, montagem: que é essencial para o desenvolvimento do FMEA

- lições aprendidas: se estiverem documentadas de alguma forma sistematizada ou com base em documentos anteriores (FMEAs e planos de controle de produtos ou processos semelhantes). Se forem utilizados sistemas de FMEA, essas lições podem fazer parte das bibliotecas de padrões da empresa

- problemas de campo ou de garantia da qualidade

Citamos que essas fontes de informação são indiretas porque na maioria das vezes, essas fontes alimentam o desenvolvimento do FMEA.

Conteúdo de um plano de controle

Para acompanhar essa descrição, recomendamos que você baixe a planilha exemplo de um plano de controle, que contém os campos citados. O texto a seguir faz parte da planilha.

Campos do cabeçalho

- Nível de plano de controle: Marque a caixa apropriada para indicar o nível ou tipo de plano de controle que está sendo desenvolvido (protótipo, pré-lançamento ou produção).

- Número do plano de controle: Insira o número que será atribuído ao plano de controle em seu sistema de controle de documentos.

- Número da peça / Último nível de alteração: Insira o número da peça conforme listado no desenho, juntamente com qualquer alteração ou nível de revisão correspondente. O plano de controle deve ser revisado e atualizado sempre que houver uma mudança ou revisão na peça ou montagem. O plano de controle deve ser um documento dinâmico.

- Nome da peça / Descrição: Insira o nome e a descrição da peça ou processo que está sendo controlado. Se o plano de controle abranger várias peças produzidas no mesmo processo, é preferível inserir o nome do processo.

- Organização / Planta: Digite o nome da empresa e da planta ou divisão para a qual estamos desenvolvendo o plano de controle. Em alguns formulários utiliza-se o termo “fornecedor” no lugar de “organização”.

- Código da organização: Insira o código de fornecedor designado, se a peça estiver sendo produzida para um cliente externo.

- Contato / Principal Telefone: Insira o nome e as informações de contato (número de telefone e e-mail) do contato principal responsável pelo plano de controle.

- Equipe principal: Liste os nomes dos membros da equipe que preparou o plano de controle. Utilizamos também o termo “time de desenvolvimento”.

- Organização / Aprovação da planta / Data: Insira o nome do cliente e a data em que essa aprovação foi concedida.

- Outra aprovação / Data: Se necessário, insira informações adicionais sobre aprovação e a data correspondente.

- Data (original): Insira a data em que o plano de controle foi inicialmente concluído.

- Data (revisão): Registre a data da revisão mais recente do plano de controle que foi liberada.

- Aprovação da engenharia do cliente / Data: Se necessário, obtenha informações de aprovação de engenharia do cliente e insira neste campo.

- Aprovação de qualidade do cliente / Data: Se necessário, obtenha informações de aprovação do representante de qualidade do cliente e insira neste campo.

- Outra aprovação / Data: Se necessário, insira informações adicionais sobre aprovação e a data correspondente.

Os campos a seguir são as colunas do formulário, ou seja, cada linha representa um item a ser controlado. Esses campos são divididos nos seguintes grupos:

- identificação do item a ser controlado

- características do item

- métodos de controle e

- plano de reação.

Campos de identificação do item a ser controlado

- Número da peça / Processo: As informações desta coluna são referenciadas no fluxo do processo. Os números de peças podem ser inseridos para uma montagem. O número da peça (termo utilizado no formulário) corresponde a um item do produto, que pode ser um sistema, subsistema ou componente. Quando for o caso, entre o número da última versão da peça. Em algumas aplicações, insira o número da etapa do fluxo do processo ou da operação de um plano de processo (roteiro) de fabricação ou montagem.

- Nome do processo / Descrição da operação: Insira as informações do fluxograma do processo ou da operação do plano de processo (roteiro) de fabricação ou montagem.

- Máquina / Dispositivo / Gabaritos / Ferramentas para manufatura: Nesta coluna, identifique os equipamentos, máquinas, gabaritos e outras ferramentas necessárias para realizar a operação específica do processo listada na linha correspondente.

| Esses dois últimos campos podem ser “copiados” de um plano de processo (roteiro) de fabricação ou montagem. |

Campos de características do item

- Número: Insira o número das características de todos os documentos aplicáveis, como, entre outros, diagrama de fluxo de processo, instrução da operação do plano de processo, característica do desenho, planta numerada, FMEA e assim por diante, se necessário ou aplicável. É uma referência cruzada para identificar onde as características estão registradas.

- Características do produto: As características do produto referem-se a características físicas ou propriedades de um item do produto (sistema, subsistema ou componente). Normalmente, essas características são descritas no desenho e podem ser medidas quando o processo de fabricação for concluído.

|

As características do produto podem ser:

A equipe responsável deve identificar as características-chave, especiais ou críticas, compilando-as a partir de diversas fontes, tais como, o desenvolvimento da matriz de características, do DFMEA, revisões de desenhos, dados históricos de produtos ou processos e feedback dos clientes. Caso uma operação específica não envolver características-chave do produto, esse espaço pode ser deixado em branco. |

- Características do processo: Nesta coluna, a equipe deve identificar as principais características relacionadas ao processo de fabricação. São grandezas físicas mensuráveis do processo que influenciam a obtenção das características funcionais do produto. Essas características só podem ser medidas durante a operação. Uma característica do processo pode influenciar várias características do produto

|

Qual a diferença dessas características e das resultantes do processo, citadas anteriormente? Aqui a relação (campo de identificação) é com uma operação do processo, na anterior com um item do produto. São portanto equivalentes. Essas características estão relacionadas com os materiais, máquinas, manutenção, métodos de fabricação ou montagem, mão de obra, medição e meio ambiente especificados em uma operação do plano de processo (veja os Ms do FMEA e da análise da causa raiz).

É possível listar várias características do processo para uma única característica do produto. As principais características do processo podem ser identificadas com base em análises como o PFMEA (Análise de Modo e Efeito de Falha do Processo) ou no conhecimento da equipe sobre o desempenho do processo. Se a operação específica não envolver características-chave do processo, esse espaço pode ser deixado em branco. |

- Classificação especial da característica: Nesta coluna, deve-se inserir a letra que representa a classificação apropriada para quaisquer características especiais

- D – Design,

- P – Processo,

- R – Regulatório,

- OS – Segurança do operador.

| Pode ser adicionada na classificação a criticidade ou importância da característica, utilizando por exemplo, característica crítica, significativa, chave etc. Defina uma classificação em consenso com o seu cliente. |

Campos dos métodos de controle

- Especificação – tolerância do produto / processo: Esta seção deve incluir detalhes sobre as especificações do produto ou processo, bem como quaisquer tolerâncias associadas. Isso deve ser conforme estabelecido nos desenhos técnicos, especificações de materiais, modelos 3D ou na documentação de fabricação ou montagem.

- Técnica de avaliação / medição: Neste campo, é importante identificar as ferramentas de medição, calibradores, gabaritos e equipamentos de teste que serão utilizados para avaliar as especificações das peças ou dos processos mencionados anteriormente. Recomenda-se a realização de uma Análise de Sistemas de Medição (MSA) para garantir a coleta de dados precisos e consistentes, ou seja, registre a reprodutibilidade e repetibilidade no instrumento de medição.

- Tamanho da Amostra: Caso seja necessário realizar amostragens durante o processo, é importante listar o tamanho da amostra correspondente ou o número de itens que serão medidos ou avaliados.

- Frequência da Amostra: Se a amostragem for uma parte crítica do processo, é necessário indicar a frequência com que as amostras serão coletadas. Por exemplo, a coleta de amostras pode ocorrer a cada 10 itens fabricados, ou pode ser contínua ao longo do processo.

|

Se a empresa utilizar um plano de inspeção em cada estação de trabalho, você tem duas opções:

|

- Método de Controle: Este campo é fundamental para o plano de controle. Deve conter a descrição sucinta de como o item ou a operação deve ser controlada. Você pode inserir um identificador (ID) do procedimento, no qual os detalhes do controle estarão documentados.

Por exemplo, se a empresa utilizar um plano de inspeção em cada estação de trabalho, você deve inserir no campo “Método de Controle” uma indicação que os detalhes do procedimento de avaliação / medição estão neste outro documento, ou seja, você insere o ID do plano de inspeção (opção 2 do quadro anterior).

Você deve avaliar periodicamente a eficácia do controle selecionado.

Campo: método de controle

O método de controle, que é um dos campos descritos no tópico anterior, pode ser de prevenção ou detecção.

- de Prevenção: listar quais controles de prevenção serão implementados e quais documentos ou recursos o operador precisará para concluir a operação do processo. Isso pode incluir instruções de trabalho, desenhos técnicos, recursos visuais e outros elementos relevantes.

- de Detecção: listar todos os métodos de detecção que o time determinou durante as atividades anteriores do plano de controle, como DFMEA e PFMEA.

Esses métodos ser documentados em diversos documentos, tais como, (Dyadem Press, 2003; Suarez, 20230):

- Plano de inspeção;

- Autocontrole do operador da máquina / equipamento;

- Monitoramento do processo

- Controle de produtos de fornecedores;

- Capabilidade do processo de fabricação (Cp e Cpk das máquinas e equipamentos);

- (Cartas) de controle estatístico de processo (CEP);

- Instruções de inspeção (nos planos / folhas de inspeção) e inspeção de testes laboratoriais;

- Equipamentos de medição (baseados no MSA – measurement system analysis);

- Testes e ensaios;

- Testes de desempenho de engenharia;

- Qualificação de produtos e amostragem de lotes;

- Controle de produtos não conformes;

- Inspeção de layout;

- Dispositivos à prova de erro (poka yoke)

- Desenho e controle de alterações;

- Sistema de qualidade e registros de desempenho do produto.

Campo do plano de reação

Registre o plano de reação, que especifica as ações corretivas, preventivas ou preditivas necessárias para evitar a produção de produtos não conformes ou operação fora de controle. O plano de reação também deve incluir a pessoa responsável pela ação.

O plano de reação deve conter como documentar adequadamente o incidente e quem deve ser notificado sobre a não conformidade.

Documento vivo

O plano de controle é um documento “vivo” que deve ser atualizado a cada mudança de:

- processo (novas operações ou nas condições de operação etc.)

- produto (novos materiais, soluções de engenharia etc.)

- nos requisitos dos clientes, das regulamentações, de segurança

- nos métodos de controle

Associação do plano de controle outros documentos

Já apresentamos:

- a localização do plano de controle no contexto do FMEA e

- no tópico sobre a origem das informações do plano de controle, mostramos outros métodos e ferramentas que podem ser identificados no campo “método” do formulário do plano de controle, que detalham como realizar o controle.

Neste tópico destacamos duas associações do plano de controle, com:

- os planos de processo e

- os planos de inspeção.

Plano de controle (control plan) versus planos de processo (process plan)

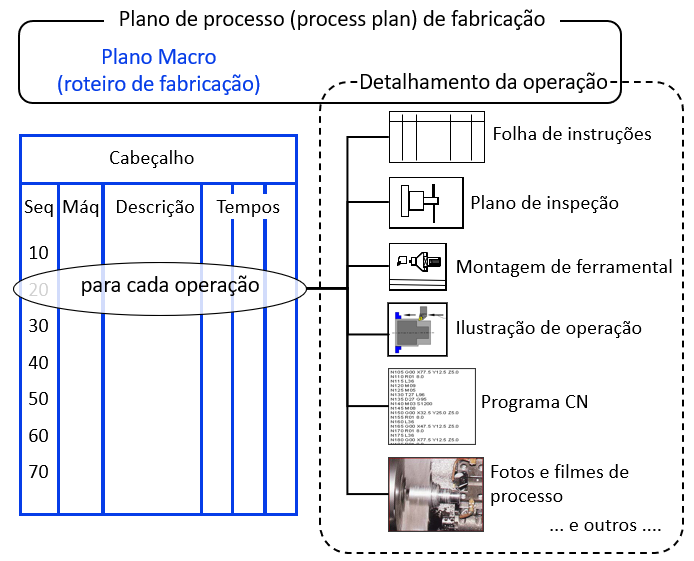

Durante a produção, realizamos as operações para produzir e montar o produto de acordo com os planos de processo de fabricação e os de montagem respectivamente. Esses planos podem ser divididos em dois níveis: o resumo de todo o roteiro de fabricação (também conhecido como plano macro) e os detalhamentos de cada operação, que normalmente ficam do lado do operador da máquina / estação de trabalho. A próxima figura ilustra esses dois níveis.

Figura 1050: os dois níveis estruturais de um plano de processo (process plan) de fabricação

Monitoramos e medimos os processos e produtos usando ferramentas de medição e de monitoramento, técnicas e métodos de controle que são especificados no plano de controle. O plano de controle também contém instruções sobre as características especiais e as ações a serem tomadas quando os resultados estivessem fora da tolerância especificada (Hoyle, 2005).

O plano de controle concentra-se nos requisitos de inspeção do item ou no processo de fabricação ou montagem de um produto específico. Além disso, ele serve para monitorar o processo ao longo do ciclo de vida da peça ou produto, garantindo a manutenção das melhorias ao longo do tempo. Embora seja útil, o desafio reside em sustentar as ações corretivas e melhorar o processo de forma consistente ao longo do tempo, pois muitas vezes, os problemas tendem a ressurgir gradualmente.

A próxima figura ilustra a relação entre um plano de controle e as operações de fabricação de um plano de processo de fabricação. Observe que o plano de controle se relaciona com todas as operações.

Figura 1051: relação do plano de controle com um plano de processo

Atenção ! O plano de controle é derivado de um PFMEA, portanto não se relaciona somente com o plano de processo.

As características do produto de um plano de controle são derivadas do DFMEA, e para a definição do item / função de um DFMEA utilizamos os desenhos, diagramas de bloco, especificações, requisitos etc.

O campo “método de controle” do plano de controle pode indicar documentos separados, nos quais os procedimentos de inspeção e controle são detalhados, como ilustrado na figura anterior. Os possíveis documentos foram listados anteriormente no tópico “Campo: método de controle”.

| Como ilustrado na figura anterior, as verificações do design são documentadas no DVP&R, apresentado na seção específica sobre este método. |

Plano de controle (control plan) versus plano de inspeção (inspection plan)

O plano de controle normalmente deriva de um FMEA e, como vimos, detalha quais as características de um produto ou processo devem ser controladas e como elas devem ser controladas (método, tamanho e frequência da amostra) contendo ainda um plano de reação, caso seja detectada alguma não conformidade.

O “plano de inspeção” pode se referir à descrição detalhada de como as inspeções serão realizadas em um produto ou processo específico, incluindo informações sobre pontos de inspeção, métodos de inspeção, critérios de aceitação/rejeição e frequência de inspeção. Esse tipo de plano é frequentemente usado na manufatura, e pode ser estruturado como parte do “plano de processo de fabricação” (process plan) ou como um documento separado que orienta a inspeção em cada etapa / operação do processo de produção (iSixSigma Staff, 2023).

Se o plano de inspeção abranger todo o produto ou processo, o plano de inspeção e de controle são considerados sinônimos.

Porém, o plano de inspeção pode estar relacionado somente a uma operação do plano de processo de fabricação ou montagem. Ele pode conter instruções, croquis, métodos e ferramental para inspeção, que podem estar citados no plano de controle, mas geralmente fazem parte de planos de inspeção separados, relacionados com uma operação. Esse plano de inspeção está contido nos detalhamentos dos planos de processo ou montagem.

|

Na figura 1051 anterior, destacamos com a cor vermelha:

|

Esse plano de inspeção fica no posto de trabalho (máquina ou estação de montagem) para instruir como o operador deve inspecionar o resultado daquela determinada operação. Este plano de inspeção pode ainda estar associado com uma carta de controle estatístico do processo (CEP).

Algumas pessoas denominam o plano de inspeção como plano de controle, como ilustra a próxima figura. Isso pode causar uma ambiguidade no contexto de uma empresa.

Figura 1052: um plano de inspeção de um posto de trabalho denominado de plano de controle (clique na figura para aumentá-la)

Fonte: Moura & Nunes (2019) sob a licença creative commons 4.0 BY ND

Resumindo: normalmente, o plano de controle relaciona-se com todo o produto e processo e o plano de inspeção somente com uma operação do processo.

| Mas adote o termo alinhado com a cultura da sua empresa. |

Segundo Kim Wynne …

“Em alguns locais, “plano de controle” e “plano de inspeção” são sinônimos; um documento é usado para ambos os fins. Em outras situações, o plano de controle é usado como um documento “mestre” e instruções separadas (que refletem os requisitos do plano de controle) são usadas na produção. Se você estiver em uma empresa do setor automotivo e seguir os padrões da AIAG (AITF 16949), você deverá ter um plano de controle. Se preferir, você pode possuir um plano de inspeção adicional ou instruções de inspeção adicionais”.

| Consideramos que um plano de inspeção adicional é útil quando as instruções de inspeção forem mais detalhadas com croquis etc., pois não conseguimos inserir essas informações em um plano de controle. |

Para desfazer outras possíveis ambiguidades, consulte no glossário as definições de:

Características de um plano de controle

Listamos aqui algumas das características do plano de controle

- Integração com FMEA (Análise de Modo e Efeito de Falha): O plano de controle muitas vezes está vinculado à FMEA, onde os riscos associados a falhas nos processos são identificados e avaliados. Isso ajuda a priorizar as ações de controle no plano de controle.

- Responsabilidades e papéis: O plano de controle pode incluir informações sobre quem é responsável por cada etapa do processo de controle, incluindo operadores, inspetores e engenheiros de qualidade.

- Frequência de amostragem (*): Especificar com que frequência as inspeções, medições e verificações de qualidade serão realizadas ao longo do processo.

- Critérios de aceitação/rejeição (*): Descrever os critérios claros que determinam se um item é aceito ou rejeitado durante a inspeção ou verificação.

- Ação corretiva e melhoria contínua: Abordar como as não conformidades serão tratadas, incluindo ações corretivas imediatas e planos de melhoria contínua para evitar a recorrência de problemas.

- Registro e documentação: Especificar os tipos de registros que serão mantidos para rastrear a conformidade com o plano de controle, como relatórios de inspeção, gráficos de controle, entre outros.

- Revisões e atualizações: Estabelecer um processo para revisar e atualizar periodicamente o plano de controle, especialmente quando há mudanças nos processos ou requisitos do cliente.

- Comunicação: Garantir que todas as partes envolvidas estejam cientes do plano de controle e das ações necessárias para manter a qualidade do produto.

|

(*) Apesar de algumas empresas registrarem essas informações no plano de controle, é mais eficaz somente indicar quais documentos ou métodos contém procedimentos e instruções com a frequência de amostragem e os critérios de aceitação / rejeição. Exemplos desses documentos e métodos são:

|

O plano de controle é um resumo e centraliza informações de controle / inspeção

Como já apresentamos, os vários métodos e documentos (formulários etc.), como plano de inspeção, controle estatístico de processo (CEP), folha de verificação etc., contém o detalhamento das instruções e procedimentos de inspeção, parâmetros a serem avaliados, critérios de aceitação / rejeição e outras informações.

O plano de controle, geralmente, fornece uma visão geral das etapas de controle e traz referências para documentos ou métodos específicos no campo “método” do formulário.

Se o plano de controle tivesse as mesmas informações, elas seriam redundantes. O plano de controle centraliza todas informações desses outros métodos e documentos para garantir a integridade desses itens. E durante uma auditoria, quem estiver avaliando a empresa pode ter uma visão completa de como a empresa procede para manter a qualidade de seus processos e produtos.

As vantagens da centralização dessas informações no plano de controle são:

- define de maneira clara e padronizada como as inspeções, medições e verificações de qualidade devem ser realizadas em todo o processo. Isso ajuda a evitar confusões e inconsistências na execução das tarefas de controle.

- permite rastrear e documentar todas as etapas de controle, o que é crucial para auditorias de qualidade e para responder a problemas ou não conformidades.

- facilita o treinamento de novos operadores ou inspetores, pois fornece um guia detalhado sobre as tarefas a serem realizadas.

- pode incluir informações sobre como lidar com não conformidades e quais são as ações corretivas (no campo “plano de reacao” do formulário), promovendo a melhoria contínua dos processos.

No entanto, é importante equilibrar a necessidade de documentação com a eficiência e a agilidade. Os planos de controle devem ser elaborados de forma apropriada para o nível de complexidade e risco do processo ou produto. Em alguns casos, processos simples podem não exigir um plano de controle tão detalhado quanto no caso de processos mais complexos.

O objetivo é encontrar um equilíbrio entre a gestão eficaz da qualidade e a minimização de burocracia excessiva. A não ser que o cliente exija que um plano de controle seja confeccionado.

De certa forma, assim como a própria IATF 16949 (no caso automotivo), o estabelecimento de um padrão de plano de controle para ser seguido pelos fornecedores é uma forma de manter a qualidade assegurada dentro da sua cadeia de suprimentos. As empresas clientes “prescrevem” o formato que os seus fornecedores devem documentar como eles mantêm a qualidade do produto e processo. Dessa forma, a empresa cliente pode auditar a qualidade (ou a auditoria é realizada por terceiros).

Material de apoio

No link abaixo você pode baixar uma planilha em Excel com um exemplo de um formulário de um plano de controle de acordo com o padrão definido pela AIAG (IATF 16949).

Referências

Dyadem Press (2003). Guidelines for failure mode and effects analysis (FMEA), for automotive, aerospace, and general manufacturing industries. CRC Press.

Moura, C. R., & Nunes, C. C. (2019). Padronização de Processo na Linha de Montagem de Uma Empresa Multinacional: Um Estudo de Caso. Revista Gestão da Produção, Operações e Sistemas (GEPROS), 14(2), 282–300.

Suarez, Gregório (2023). Plano de Controle na IATF 16949. Disponível em: https://qualityway.wordpress.com/2023/12/11/plano-de-controle-na-iatf-16949/ Acesso em: 5 fevereiro 2024.

Hoyle, D. (2005). Automotive quality systems handbook: Incorporating ISO/TS 16949: 2002 edition. Elsevier.

IATF 16949 / ISO 9001 Quality Management System