5 "por quês" (5-whys)

Identificar causa raiz de um problema

flexM4i > abordagens e práticas > 5 “por quês” (5-whys) (versão 1.6)

Autoria: Henrique Rozenfeld (roz@usp.br)

Conteúdo desta página

- 1 Descrição resumida

- 2 Quando você deveria utilizar esta ferramenta?

- 3 Por que você deveria utilizar esta ferramenta?

- 4 Visão geral

- 5 Atividades para aplicação desta ferramenta

- 6 Premissas, dicas e cuidados

- 7 Material de apoio

- 8 O que está relacionado com esta ferramenta

- 9 Exemplos

- 10 Críticas e limitações desta ferramenta

- 11 Informações adicionais

- 12 Análise

- 13 Referências

Descrição resumida

Os 5 “por quês” é uma ferramenta simples e rápida de se aplicar. Ela é baseada na colocação de 5 questões “por que?” em sequência para explorar e descobrir os motivos da ocorrência de um problema até chegar na causa ou causas raízes. Em seguida podemos propor medidas corretivas ou soluções para as causas raízes.

Colocamos a questão “Por que o problema ocorre?” e depois de obter a(s) resposta(s), que são as causas imeditadas para o problema, perguntamos novamente “Por que essas causas ocorrem?” e assim por diante, até chegar nas causas raízes.

Vamos usar um exemplo didático do site KARNBULSUK para ilustrar a aplicação desta ferramenta.

Imagine que a sua empresa organizou um jantar de gala e a empresa responsável pela alimentação chegou duas horas depois do horário programado.

1o Por quê: Por que o jantar chegou duas horas atrasado?

Porque nós não preparamos o pedido de compra a tempo.

2o Por quê: Por que não preparamos o pedido de compra a tempo?

Porque não conseguimos as assinaturas de aprovação da compra a tempo.

3o Por quê: Por que não conseguimos as assinaturas de aprovação da compra a tempo?

Porque nós preparamos o pedido de compra três dias antes do evento

4o Por quê: Por que preparamos o pedido de compra três dias antes do evento?

Porque nós esquecemos de preparar o pedido de compra.

5o Por quê: Por que nós esquecemos de preparar o pedido de compra?

Porque nós não temos um checklist que claramente identifica as tarefas que precisam ser realizadas e quando.

| Este exemplo é didático. Nem sempre temos essa sequência linear com somente uma causa sem ramificar em mais de uma causa. Além disso, a última causa já indicou qual era a solução. Na prática não acontece sempre assim. Por isso, veja as duas figuras dos conceitos principais desta ferramenta apresentados no tópico “visão geral” e leia o exemplo que colocamos de um caso em um ambiente industrial. |

O princípio desta ferramenta é a premissa de que um problema observado e identificado, na maior parte das vezes, é um efeito (sintoma) de um problema mais fundamental (causa) Por isso, devemos descobrir qual é a causa raiz para que o problema não ocorra mais.

Neste sentido, esta ferramenta é uma das ferramentas da análise de causa raiz e é semelhante a outras ferramentas, como, por exemplo, da teoria das restrições ( a árvore da realidade atual).

Os 5 “por quês” é considerada como sendo umas das ferramentas da gestão lean mais eficientes de análise da causa raiz, ou seja, rapidamente conseguimos identificar a causa raiz.

| Veja bem.. “mais eficiente”, não necessariamente é mais eficaz. Ela é apropriada para resolver problemas simples ou moderadamente difíceis. No tópico “exemplo” você verá como pode ficar complicado seguir questionando se existirem muitas alternativas e possíveis causas. |

Quando você deveria utilizar esta ferramenta?

Você pode usar 5 “por quês” para solucionar problemas, melhorar a qualidade e resolver problemas, mas é mais eficaz quando usado para resolver problemas simples ou moderadamente difíceis.

Por que você deveria utilizar esta ferramenta?

- é simples de utilizar

- é eficiente, chega logo em um resultado (causas raízes)

Veja as críticas e limitações desta ferramenta, assim como a nossa análise.

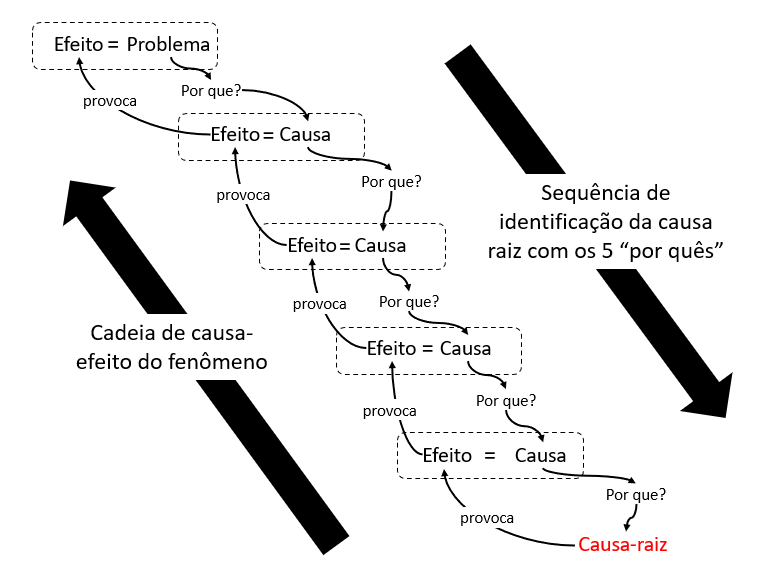

Visão geral

Atente que em uma sequência de causa-efeito, o que é causa no meio da sequência é efeito da uma causa hierarquicamente inferior (veja a ilustração na próxima figura). O problema é o efeito maior, pois é o sintoma que foi identificado. Às vezes, este problema causa outros, mas que estão fora do escopo das soluções que estamos procurando.

Figura 685: a sequência de identificação da causa raiz com os 5 “por quês” permite que se descubra a cadeia de causa-efeito do fenômeno (existente) que provoca o problema.

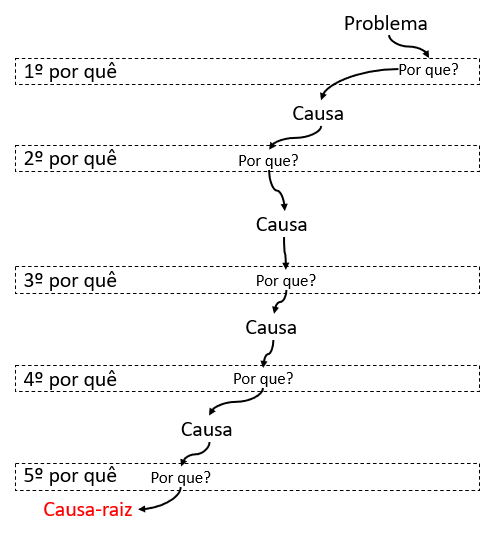

Na figura a seguir apresentamos uma visão conceitual da sequência de perguntas e respostas desta ferramenta, que normalmente está no imaginário dos usuários (e na maior parte dos exemplos, como no exemplo que colocamos na descrição resumida).

Figura 686: conceito de uma sequência de respostas da ferramenta “5 “por quês”” que está no imaginário dos usuários (e na maior parte dos exemplos)

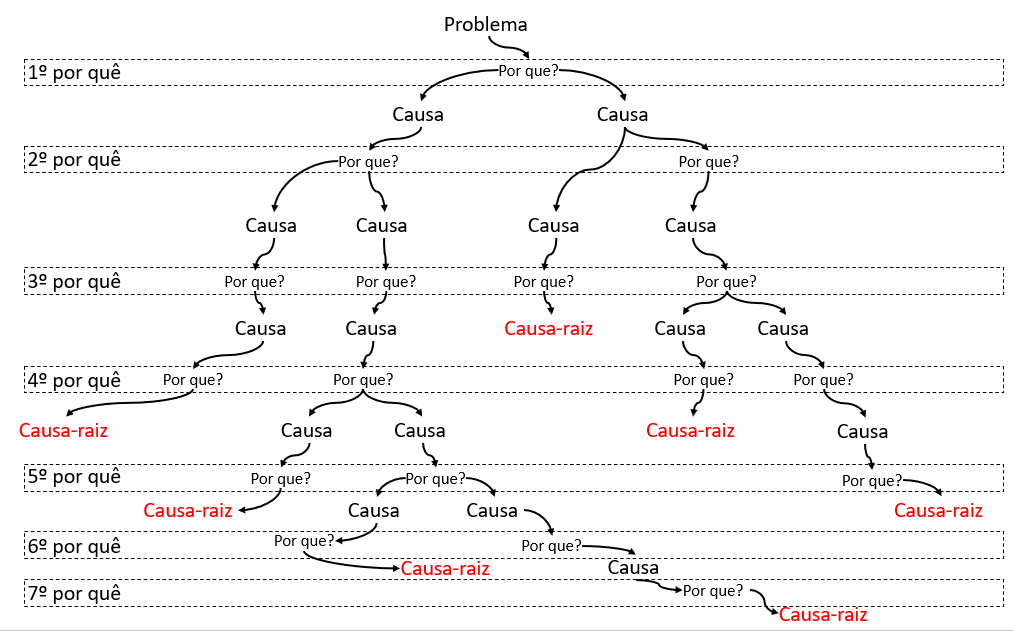

Pode ocorrer que cada pergunta “por que?” tenha mais de uma resposta. Na próxima figura apresentamos (com exagero didático) uma possível árvore de respostas dos 5 “por quês”.

Figura 687: diagrama de causa-efeito com diversas ramificações a partir do uso da ferramenta dos 5 “por quês?”

A menos do exagero didático da figura anterior, essa é a razão pela qual podemos utilizar esta ferramenta junto com o diagrama de Ishikawa para registrar as respostas e, consequentemente, as relações de causa e efeito. Observe que a direção das flechas mostra a sequência das respostas. A direção de causa-efeito é na direção contrária. Nesse caso, todas as “causas” ilustradas na árvore anterior são os efeitos das causas raízes.

No diagrama de Ishikawa podemos ainda separar as causas em categorias. Mas nas duas ferramentas fica difícil documentar

Atividades para aplicação desta ferramenta

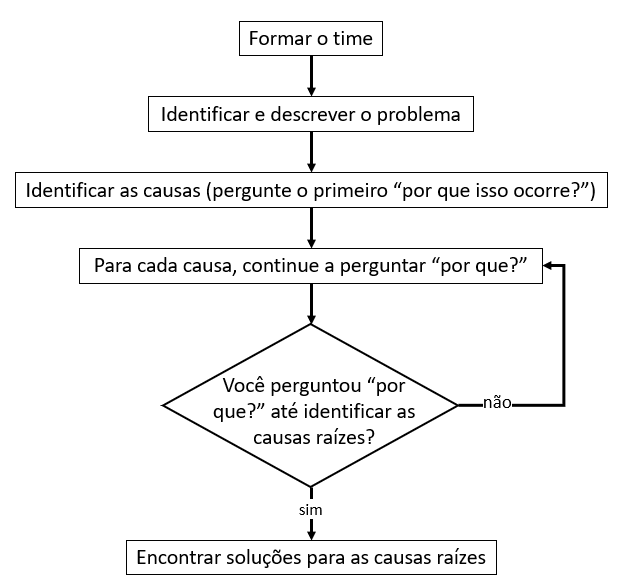

A próxima figura apresenta um fluxograma, que será descrito em seguida.

Figura 688: fluxograma das atividades de aplicação da ferramenta 5 “por quês”.

Ao realizar essas atividades, considere as premissas, dicas e cuidados descritos no próximo tópico

- Formar o time: um time multifuncional com pessoas abertas para responder aos “por quês” e repertórios para analisarem os problemas e efeitos a partir de pontos de vista distintos.

- Identificar e descrever o problema: faça uma descrição do problema e compartilhe com todas as pessoas do time até que todos confirmem que entenderam completamente qual é o problema, seus detalhes, implicações e gravidade

- Identificar as causas (pergunte o primeiro “por quê”): por que acontece isso ou por que este problema ocorre? Anote as respostas em um quadro, em um flip chart ou em um post-it e posicione em um quadro.

- Para cada causa, continue a perguntar “por que?”: repita o processo da atividade anterior para todas as respostas anteriores, colocando as novas respostas “perto” da resposta anterior, que virou a questão. Você identificou a(s) causa(s) raiz(es) quando uma pergunta “por que” não obtiver nenhuma informação adicional útil. Não se prenda a 5 perguntas. Você pode ir além se necessário (veja as dicas no próximo tópico).

- Analisar e encontrar soluções para as causas raízes: veja quais respostas (causas) são relevantes para serem tratadas, ou seja, para as quais o time deve propor uma solução. Procure uma medida corretiva ou uma solução para os problemas de raízes. Acesse e reutilize ações já consagradas a partir de uma base de soluções recorrentes se existir (veja o material de apoio). Caso contrário, determine com o time uma ou mais soluções ou ações corretivas para as causas raízes. Se mesmo assim não conseguir, defina quais atividades devem ser realizadas após a aplicação desta ferramenta para se determinar soluções ou ações corretivas para algumas causas raízes (veja o quadro a seguir). Nem sempre somente as causas raízes são atacadas, pois existem efeitos intermediários identificados que precisam ser também eliminados. Veja mais detalhes nas dicas da análise das respostas do próximo tópico.

|

A análise da possível árvore de causa-efeito que resulta da aplicação desta prática pode ser realizada para melhorar a árvore. Mas encontrar soluções pode estar fora do escopo da aplicação desta ferramenta:

Porém, podemos aproveitar a chance de ter o time de especialistas reunidos e explorar medidas corretivas ou soluções para as causas raízes. Defina a dinâmica mais alinhada com a cultura e processo da sua empresa. |

Premissas, dicas e cuidados

- aplique esta ferramenta em time, pois diversas visões de um problema e pessoas com diversidade de conhecimentos enriquece as possíveis soluções.

- crie uma atmosfera de confiança e sinceridade entre os participantes.

- defina um ponto de vista para aplicar esta ferramenta. Geralmente, é do ponto de vista do cliente, mesmo que seja um cliente interno.

- após a descrição do problema, avalie se novas pessoas devem ser convidadas para o time

- comece com uma descrição acurada e completa do problema.

- faça questões precisas sem ambiguidades.

- responda cada um dos “por quês” de forma aberta e com honestidade.

- as respostas (causas) devem ser baseadas em fatos e evidências e não em uma dedução lógica.

- responda uma questão rapidamente e já passe para a próxima para obter uma visão abrangente do problema. Não fique muito tempo discutindo cada uma das respostas. Depois você pode analisar com mais calma, se necessário. Se já chegar a uma causa raiz rapidamente, não terá perdido tanto tempo com discussões sobre causas intermediárias.

- tenha a intenção de ir até a causa raiz e resolvê-la.

- ao descobrir causas intermediárias, não atribua culpa a ninguém enquanto estiver aplicando essa ferramenta. Esta atitude reativa, com certeza, irá inibir o time a continuar contribuindo para encontrar a causa raiz.

- não se limite aos 5 níveis: se não encontrar a causa raiz, continue a perguntar por que?. Porém, não exagere também, pois senão você vai detalhar demais e pode dispersar. Use o bom senso

- se já encontrar a causa raiz com poucos “por quês” (menos que 5) pode parar, desde que haja consenso na time.

- garanta que o time esteja entendendo o processo e as causas que estão sendo detectadas.

- pode haver mais de uma causa em cada um dos níveis.

- se o time avaliar que uma causa raiz não faz sentido, não proponha uma solução para ela, use o bom senso.

- não siga somente uma linha de raciocínio, se tiver mais de uma resposta para um “por quê”, abra as alternativas e siga os caminhos paralelos (com parcimônia).

- não pule diretamente para a solução, invista um na descoberta de causas mais profundas.

- nunca chegue em uma causa raiz que seja “um erro humano”, “a desatenção de um colaborador”, “culpa do João” etc.).

- avalie o processo e não as pessoas.

- avalie em usar esta ferramenta junto com o diagrama de Ishikawa, pois ele estrutura as relações de causa-efeito, uma vez que as ações a serem tomadas, não necessariamente irão atacar somente as causas raízes.

- se as respostas abrirem em muitas alternativas, o uso concomitante do diagrama de Ishikawa pode auxiliar na documentação. Porém, cuidado para não burocratizar e tornar o processo demorado.

- de preferência, a sessão dos “por quês” deve ocorrer presencialmente. No entanto, se for necessário realizá-la a distância, utilize os sistemas colaborativos de quadros na web em uma videoconferência.

- mantenha uma base de soluções com o registro de problemas e soluções realizadas com sucesso para poder reutilizá-las no futuro. Aplique para isso os princípios de gestão de conhecimentos.

Análise das respostas

- às vezes a causa raiz chega em algo que aconteceu no passado e você não pode voltar no tempo para resolver. Neste caso, foque naquilo que é possível resolver.

- as seguidas respostas à pergunta “por que?” formam uma árvore de relações de causa-efeito.

- Atenção: conforme novas ramificações vão surgindo na árvore de causa-efeito, a impressão é que estamos registrando muitas reclamações e estamos dispersando e não atingindo a causa raiz, como se só existisse uma causa raiz. Ai vai do bom senso do time em decidir se vai continuar por um ramo ou não; se realmente uma nova resposta é uma reclamação pertinente ou não. Em problemas mais complexos há várias causas e é por isso que esta ferramenta não seria apropriada. No entanto, avalie as ramificações e as causas raízes detectadas.

- algumas publicações sobre os 5 “por quês” dizem que devemos definir “medidas contrárias” a causa raiz ao invés de soluções. Afirmam que “medidas contrárias” são mais efetivas e robustas para evitar que o problema surja novamente; e que soluções atacam os sintomas. Consideramos isso uma discussão semântica. Vamos utilizar somente o termo “solução” que às vezes ataca a causa raiz e as vezes causa intermediárias que podem ser consideradas sintomas.

- pode ser que a solução da causa raiz seja de médio e/ou longo prazo. Tipicamente são soluções relacionadas com a capacitação de pessoas. Nesses casos, conforme a gravidade dos efeitos, ataque tanto as causas raízes como efeitos intermediários, que são causas para o problema que você está resolvendo.

- mas priorize ações sobre processos sob o seu controle para poder definir uma resposta rápida (veja os comentários no final do exemplo na área de fabricação)

Cuidados

- se uma pessoa de um nível hierárquico superior estiver presente e a cultura predominante da empresa for hierárquica, as pessoas que conhecem as razões para a ocorrência de um problema podem se calar com medo de serem criticadas. Isso ocorre principalmente se essas pessoas forem as responsáveis pela ocorrência das causas.

- não confunda os “5 por quês?”, que usa a sigla 5-whys, com os 5W, pois este último significa “what, why, where, when, who” e é utilizado junto com os 2Hs (how e how much), que é a ferramenta 5W2H

Material de apoio

- existem alguns templates para se registrar os resultados do processo de 5 “por quês”. No entanto, é algo simples de se documentar se não for desdobrado em muitas alternativas (causas)

- utilize os templates e ferramentas das outras ferramentas listadas no próximo tópico “o que está relacionado com esta ferramenta”.

- MIRO, MURAL , Lucidchart e Lucidspark são sistemas web de construção colaborativa de diagramas que podem ser utilizados para a criação de mapas de stakeholders.

- existem ferramentas de software mais específicas, voltadas para aplicações como a dos 5 “por quês”, como por exemplo, a MindTools.

- MF.MAP0014 é uma planilha para documentar os resultados da aplicação desta ferramenta (não deve ser utilizada durante a aplicação da ferramenta)

- base de soluções com o registro de problemas e soluções realizadas com sucesso (veja as dicas)

O que está relacionado com esta ferramenta

- se as soluções para as causas raízes ou causas intermediárias / efeitos não forem de simples implementação ou mesmo não forem identificadas, você terá de selecionar outras ferramentas e métodos para resolver. Pode até envolver o desenvolvimento de uma solução inovadora.

- quando forem identificadas muitas causas raízes e causas/efeitos intermediários, você pode utilizar a análise GUT (gravidade, urgência e tendência) para selecionar quais serão inicialmente consideradas

- se alguma solução ainda não desenvolvida e for classificada na análise GUT como grave e urgente, planeje de forma ágil quais os riscos associados e veja se não pode aplicar alguma ferramenta da gestão de riscos para mitigar os efeitos, levantar controles que evitem os riscos ou outras ações para eliminação dos riscos.

- se muitas alternativas surgirem nas respostas às perguntas “por que?”, avalie a utilização conjunta com o diagrama de Ishikawa (veja nas informações adicionais).

Exemplos

Apresentamos a seguir três exemplos:

- exemplo simples da área de serviços

- exemplo simples da área de manutenção industrial

- exemplo mais complexo da área de fabricação

Exemplo simples da área de serviços

Este exemplo foi retirado do site da MindTools

Declaração do problema

O nosso cliente se recusa a pagar pelos folhetos impressos que produzimos para ele

1o Por quê: Por que o nosso cliente se recusa a pagar pelos folhetos impressos?

- R. A entrega atrasou e os folhetos não puderam ser utilizados

2o Por quê: Por que a entrega atrasou?

- R. A produção demorou mais tempo do que nós esperávamos

3o Por quê: Por que a produção demorou mais tempo do que nós esperávamos?

- R. Acabou a tinta no meio do processo de impressão

4o Por quê: Por que acabou a tinta no meio do processo de impressão?

- R. Toda a tinta foi utilizada em um outro pedido urgente e muito grande, que surgiu de última hora

5o Por quê: Por que toda a tinta foi utilizada em um outro pedido urgente e muito grande, que surgiu de última hora?

- R. Não temos uma quantidade suficiente de tinta no estoque e não pudemos comprar novos suprimentos a tempo

Medida corretiva (solução)

Encontrar um fornecedor de tintas que possa realizar entregas de curto prazo, de maneira que possamos continuar a manter um estoque mínimo de tintas, reduzindo desperdícios e sendo capazes de responder a demandas dos clientes.

Exemplo na área de manutenção industrial

Este exemplo foi retirado da aplicação da ferramenta dos 5 “por quês” do site MaintWiz de manutenção industrial.

O problema detectado foi a deterioração do desempenho de uma bomba de lubrificante em uma indústria de processo

Uma bomba de lubrificante não desenvolve pressão adequada ao bombear o fluido lubrificante. O time de manutenção vê que um rotor está danificado e o substituiu. Como o rotor danificado foi substituído recentemente, é aplicada a ferramenta dos 5 “por quês” para determinar qual a causa raiz.

Declaração do problema

A bomba de lubrificante não desenvolve pressão adequada

1o Por quê: Por que a bomba de lubrificante não desenvolve pressão adequada?

- R. A bomba funciona com um ruído pesado.

2o Por quê: Por que a bomba funciona com um ruído pesado?

- R. Ocorre uma elevada vibração na extremidade do flange da bomba.

3o Por quê: Por que ocorre uma elevada vibração na extremidade do flange da bomba?

- R. Existe um desalinhamento do eixo e com danos.

4o Por quê: Por que existe um desalinhamento do eixo e com danos?

- R. Um dos rotores está danificado.

5o Por quê: Por que um dos rotores está danificado?

- R. Há níveis elevados de impurezas suspensas no lubrificante.

6o Por quê: Por que há níveis elevados de impurezas suspensas no lubrificante?

- R. O cárter do lubrificante está sujo.

Causa raiz

A causa raiz referente à bomba de lubrificante não desenvolver pressão adequada é a má qualidade operacional, em que detritos e impurezas foram acumulados no reservatório de lubrificante.

- Contra medida (solução): aumentar a frequência de limpeza do carter do lubrificante

- Ação corretiva: trocar o rotor e limpar o cárter do lubrificante

- Ação preventiva: limpar o carter do lubrificante uma vez ao mês (atualmente ele é limpo a cada dois meses)

- Desdobramento desta ação: revisar a programação de manutenção preventiva de todas as bombas lubrificantes

Nossa análise:

Apesar de simples, as soluções propostas mostram que podemos desdobrá-las ainda mais. Como no caso estamos tratando de manutenção industrial, existem esses desdobramentos de ações corretivas e preventivas.

Trouxemos este exemplo como está no original. Se eles observaram que o rotor da bomba estava danificado e quando eles trocavam o rotor a pressão da bomba voltava aos níveis normais, eles poderiam ter começado a questionar a partir do 5o por quê. Parece que colocaram neste exemplo os 4 por quês anteriores para aumentar a quantidade de questões.

Faria sentido começar da primeira questão colocada, se eles não tivessem a noção do que estaria causando o baixo desempenho da bomba.

Além disso, a resposta ao primeiro “por quê” não é simples de entender. O ruído é um sintoma difícil de remeter ao baixo desempenho da bomba. Mas ao mesmo tempo é um sintoma a ser investigado. Se realmente houver essa correlação entre ruído e desempenho da bomba, uma solução de manutenção preditiva seria medir o ruído e determinar quando deveria ser realizada uma manutenção, ou seja, antes de diminuir a pressão, que também pode ser mensurada por sensores.

Não entendemos também porque eles não consideraram a solução de colocar um filtro de óleo na bomba.

A sequência não necessariamente deveria ser linear com uma só resposta para cada questão, mas no site indicado tem outros exemplos.

Exemplo na área de fabricação

Este exemplo mostra a possibilidade de haver mais causas (respostas) para uma pergunta intermediária. Quanto mais complexo o problema,mais difícil é aplicar esta ferramenta (veja o tópico “quando você deveria usar essa ferramenta”). Introduzimos algumas falhas neste exemplo para realizar a análise que se segue no final dele.

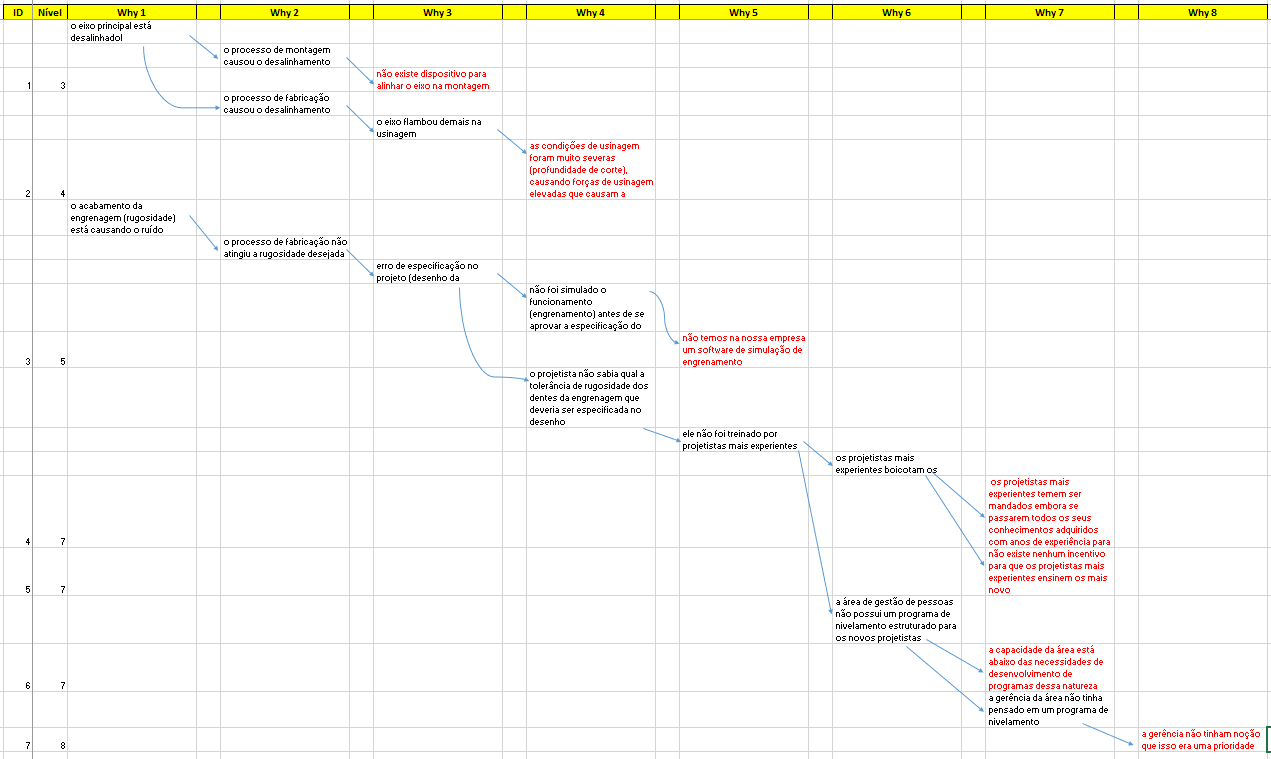

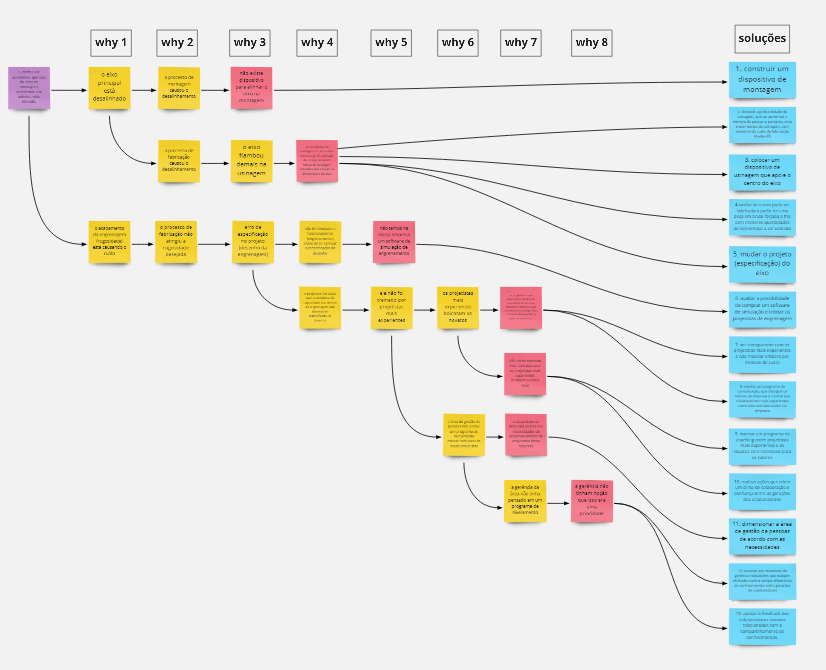

Nós utilizamos a planilha proposta no material de apoio MF.MAP0014 e criamos o MF.MAP0015 utilizando este exemplo para preencher a planilha de estruturação da árvore de causa-efeito resultante da aplicação desta ferramenta.

Imagine que um produto, um câmbio de automóvel, que saiu da linha de montagem, apresentou um defeito, ruído elevado.

1o Por quê: Por que o ruído do câmbio está elevado?

R: o eixo principal está desalinhado

R: o acabamento da engrenagem (rugosidade) está causando o ruído.

2o Por quê: Por que o eixo está desalinhado?

R: o processo de montagem causou o desalinhamento

R: o processo de fabricação causou o desalinhamento

2o Por quê: Por que o acabamento da engrenagem (rugosidade) está causando o ruído?

R: o processo de fabricação não atingiu a rugosidade desejada

3o Por quê: Por que o processo de montagem causou o desalinhamento?

R: não existe dispositivo para alinhar o eixo na montagem (causa raiz 1)

—> solução 1: construir um dispositivo de montagem

3o Por quê: Por que o processo de fabricação causou o desalinhamento?

R: o eixo flambou demais na usinagem

3o Por quê: Por que o processo de fabricação não atingiu a rugosidade desejada?

R: erro de especificação no projeto (desenho da engrenagem)

4o Por quê: Por que o eixo flambou demais na usinagem?

R: as condições de usinagem foram muito severas (profundidade de corte), causando forças de usinagem elevadas que causam a deformação do eixo (causa raiz 2)

—> solução 2: diminuir a profundidade de usinagem, que vai aumentar o número de passos e, portanto, uma maior tempo de usinagem, com aumento do custo de fabricação (trade-off);

—> solução 3: colocar um dispositivo de usinagem que apoie o centro do eixo;

—> solução 4: avaliar se o eixo pode ser fabricado a partir de uma peça em bruto forjada a frio com menores quantidades de sobremetal a ser usinado;

—> solução 5: mudar o projeto (especificação) do eixo.

4o Por quê: Por que existe o erro de especificação no projeto (desenho da engrenagem)?

R: não foi simulado o funcionamento (engrenamento) antes de se aprovar a especificação do desenho

R: o projetista não sabia qual a tolerância de rugosidade dos dentes da engrenagem que deveria ser especificada no desenho

5o Por quê: Por que não foi simulado o funcionamento (engrenamento) antes de se aprovar a especificação do desenho?

R: não temos na nossa empresa um software de simulação de engrenamento (causa raiz 3)

—> solução 6: avaliar a possibilidade de comprar um software de simulação e treinar os projetistas de engrenagem

5o Por quê: Por que o projetista não sabia qual a tolerância de rugosidade dos dentes da engrenagem que deveria ser especificada no desenho?

R: ele não foi treinado por projetistas mais experientes

6o Por quê: Por que o projetista não foi treinado por projetistas mais experientes?

R: os projetistas mais experientes boicotam os novatos

R: a área de gestão de pessoas não possui um programa de nivelamento estruturado para os novos projetistas

7o Por quê: Por que os projetistas mais experientes boicotam os novatos?

R: os projetistas mais experientes temem ser mandados embora se passarem todos os seus conhecimentos adquiridos com anos de experiência para os mais novos (causa raiz 4)

—> solução 7: ser transparente com os projetistas mais experientes e não mandar embora por motivos de custo;

—> solução 8: montar um programa de comunicação, que divulgue os valores da empresa e mostre aos colaboradores mais experientes como eles são valorizados na empresa

R: não existe nenhum incentivo para que os projetistas mais experientes ensinem os mais novos (causa raiz 5)

—> solução 9: montar um programa de coaching entre projetistas mais experientes e os novatos com incentivos para os tutores;

—> solução 10: realizar ações que criem um clima de colaboração e confiança entre as gerações dos colaboradores

7o Por quê: Por que a área de gestão de pessoas não possui um programa de nivelamento estruturado para os novos projetistas?

R: a capacidade da área está abaixo das necessidades de desenvolvimento de programas dessa natureza (causa raiz 6)

—> solução 11: dimensionar a área de gestão de pessoas de acordo com as necessidades

R: a gerência da área não tinha pensado em um programa de nivelamento

8o Por quê: Por que a gerência da área não tinha pensado em um programa de nivelamento?

R: a gerência não tinham noção que isso era uma prioridade (causa raiz 7)

—> solução 12: associar aos incentivos da gerência indicadores que estejam alinhados com o compartilhamento de conhecimentos entre gerações de colaboradores;

—> solução 13: ajustar o feedback dos colaboradores novatos relacionados com o compartilhamento de conhecimentos.

Na figura a seguir ilustramos este caso na planilha MF.MAP0015 para documentar após a obtenção da árvore de causa-efeito. A figura é somente ilustrativa. Clique no link acima para baixar essa planilha com este exemplo e enxergar o conteúdo da figura.

Figura 689: ilustração da árvore de causa-efeito registrada na planilha Excel do MF.MAP0015.

Nesta figura abaixo mostramos a mesma árvore de causa-efeito feita no ambiente MIRO. É muito mais simples e flexível do que a planilha, mas tem de ter acesso. Neste ambiente é possível desenvolver a árvore, ao responder cada um dos “por quês?. Não precisa ser somente após a obtenção das causas. Tem a vantagem de se poder reunir a distância. Mas o melhor mesmo é realizar de forma presencial. Clicando na figura você pode visualizar o quadro no ambiente MIRO.

Figura 690: a árvore de causa-efeito documentada no ambiente MIRO

Análise e comentários deste exemplo:

Veja um erro básico deste exemplo, chegar em uma causa humana: “o projetista não sabia qual a tolerância de rugosidade dos dentes da engrenagem que deveria ser especificada no desenho” e seus desdobramentos. Essa disfunção deve ser tratada em outro tipo de análise, como a árvore da realidade atual, que não é rápida de ser construída e só deve ser aplicada de tempos em tempos para realizar diagnósticos / análise da situação atual de um processo / área / empresa.

Observe ainda que foram muitas causas raízes e soluções propostas. Devem ser ainda avaliadas, quais as propostas de soluções serão realmente testadas e/ou implementadas. Mas isso já está fora do escopo da aplicação da ferramenta 5 “por quês”.

Continuar a questionar os “por quês” podem realmente levar a identificação de muitas causas. Mas temos de parar nos pontos, nos quais as soluções estão sob o nosso controle para uma implementação rápida e estejam relacionadas com o processo. Podemos deixar as questões mais fundamentais para outras ações. Tudo depende do nível de urgência para a solução do problema.

Veja no exemplo acima, que o ramo da árvore de causa e efeito, que trata do treinamento dos novos projetistas e do compartilhamento de conhecimento entre os projetistas experientes e os novatos, está relacionado com “erros humanos” e saem do nosso nível de controle e extrapola a capacidade de dar respostas rápidas. São necessárias? Talvez em um outro contexto com um horizonte mais amplo de implementação. Na verdade, as soluções relacionadas com questões culturais são complicadas e demoradas para se implementar.

Críticas e limitações desta ferramenta

Minoura (2003), em um relato especial realizado em um feira em 2003, quando ele ainda era diretor mundial de compras da Toyota, afirmou que “quando um erro ocorre, a primeira coisa que precisa ser feita é corrigir o erro”. Ele recorda que Taiichi Ohno (o criador da ferramenta dos 5 “por quês”) sempre ordenava que as pessoas aplicassem essa ferramenta. Minoura diz que a única forma de responder a uma questão “por quê” é por meio de observação no local e não por meio de uma dedução lógica.

Minoura (2003) afirma que toda vez que ele perguntava sobre um problema as pessoas aplicavam os “por quês” e as respostas vinham de deduções. Ele diz que as pessoas precisam ser treinadas para observar a realidade no local onde o problema ocorre, ao invés de aplicar a dedução com base em um raciocínio lógico.

Outras críticas são (parcialmente retiradas de Bulsuk):

- tendência de parar nos sintomas ao invés de ir até as causas raízes de baixo nível;

- não é possível ir além do conhecimento atual do time, pois não se consegue encontrar causas não conhecidas

- os resultados das questões não são replicáveis, pois pessoas diferentes podem chegar a causas raízes distintas

- tendência de isolar uma causa única, quando podem existir algumas causas raízes.

- a identificação de muitas causas raízes pode depender do viés e experiência de quem está conduzindo o trabalho, que pode distorcer as causas a seu favor, sem considerar outros fatos e evidências encontradas.

- parar sistematicamente em 5 questões pode não encontrar as causas raízes, principalmente em problemas mais complexos e complicados.

- a dependência das pessoas que estão conduzindo a análise a torna subjetiva e sujeita a interpretações.

Card (2017), em uma publicação que apresenta os problemas da ferramenta 5 “por quês” em aplicações na área de sistemas de saúde. Ele afirma que:

- quando se chega rapidamente a uma causa, como resposta ao primeiro “por quê”, o time segue nessa direção e poder estar fugindo da questão central, pois não explorou outras alternativas;

- o processo dos 5 “por quês” é tão simplificado, que não deveria ser usado para encontrar a causa raiz. Esta ferramenta “força os usuários a descer por um único caminho analítico para qualquer problema. Insiste em uma única causa raiz como alvo para soluções e assume que um elo mais distante do caminho causal (o quinto “porquê”) é inerentemente a causa mais eficaz e eficiente para sofrer intervencao”.

- os resultados das questões não são replicáveis, pois pessoas diferentes podem chegar a causas raízes distintas; é muito subjetivo.

- também não há meios objetivos ou confiáveis de mapear o caminho causal, o que é uma falha quando apenas um caminho for investigado.

- problemas raramente são causados por somente uma causa raiz.

- os 5 “por quês” tem o “pedigree” das ferramentas lean, o que dá “uma aura de credibilidade à ferramenta”, apesar de suas limitações. Não se deve confundir a metodologia Lean com o uso dessa ferramenta.

- a simplicidade da ferramenta 5 “por quês” é uma virtude complicada. Ela não é uma ferramenta simples e sim simplista.

- em projetos pequenos, nos quais pouca coisa está em jogo, as limitações desta ferramenta tendem a ser minimizadas, pois existe a tendência de distorcer e enviesar os resultados é baixa.

- ao contrário, em projetos de alto risco aumenta a possibilidade da aplicação desta ferramenta ser enviesada e incorreta.

Card (2016) apresentou um exemplo com 75 causas e fatores que contribuem para um problema. Afirma que aplicando o 5 “por quês” ele chegou a uma ou duas causas, ou seja, menos que 3% das oportunidades de melhoria, em comparação com o uso de um diagrama de causa-efeito.

Leveson (2011) afirma:

- os 5 “por quês” é talvez a técnica mais simplista que existe e leva à menor quantidade de aprendizado a partir dos eventos (relacionados com acidentes aeronáuticos).

- os resultados não são reproduzíveis e consistentes entre as equipes de investigação.

- as causas sistêmicas podem não ser identificadas.

- uma única causa é assumida junto com um caminho linear para um problema.

- os impactos das soluções potenciais propostas para eliminar a causa não são avaliados.

Graban (2016), cujo perfil mostra que ele possui grande experiência na aplicação dos 5 “por quês”, em um post no Linkedin, diz que na maior parte das aplicações falta entender com profundidade o problema e definir os objetivos antes de começar a colocar as questões. Por isso, ele propõe que a aplicação dos 5 “por quês” deve estar integrada com o método da Toyota dos 8 passos de resolução de problemas.

Informações adicionais

Retiramos um exemplo do site do MaitWiz, que também apresenta outros exemplos de aplicação da ferramenta dos 5 “por quês” na área de manutenção industrial. Vale a pena conferir.

O verbete da wikipedia em inglês conta a história e origem desta ferramenta e também afirma que o diagrama de Ishikawa ou mesmo uma tabela auxilia a execução desta ferramenta. Principalmente quando existirem muitas causas raízes. Este verbete ainda contém regras e críticas, que utilizamos para completar os nossos tópicos de “premissas, dicas e cuidados” e “críticas e limitações desta ferramenta”.

Neste post, Karn Bulsuk mostra como utilizar o diagrama de Ishikawa em conjunto com a ferramenta dos 5 “por quês”.

Análise

Esta ferramenta tem suas limitações, como apresentamos, mas considerando as premissas, dicas e cuidados que listamos, ela pode ser usada para problemas simples. Porém, deve estar integrada com uma ferramenta mais ampla para solução de problemas ou inserida em um processo ou metodologia mais ampla.

Essa integração ou inserção deve apoiar o entendimento mais profundo do problema, antes de usar a ferramenta e deve desenvolver atividades após a aplicação da ferramenta para definir as soluções (veja o tópico “o que fazer a seguir?”). A definição de soluções pode utilizar outros métodos que aplicam métodos de criatividade para apoiar o processo de ideação.

A aplicação dos 5 “por quês” deve focar na busca da árvore de causa-efeito. Pode ser empregada em conjunto com o diagrama de Ishikawa para documentar a árvore ou outra forma de representação que o time achar mais apropriada. Conforme a natureza das causas intermediárias, pode ser usada em paralelo outras ferramentas de análise da causa raiz, tais como, a árvore da realidade atual, FMEA, análise da árvore de falhas e outras (consulte o método análise da causa raiz – RCA).

Conclusão, utilize a ferramenta dos 5 “por quês” para obter respostas rápidas para problemas mais simples, mas ela deve ser mais uma ferramenta do seu toolbox de solução de problemas.

Referências

Card, A. J. (2017). The problem with 5 whys’. BMJ Quality and Safety, 26(8), 671–677. https://doi.org/10.1136/bmjqs-2016-005849

Graban M. (2016). All you have to do is ‘ask why five times?’ Nope. Try Eight Steps. 2016. https://www.linkedin.com/pulse/all-you-have-do-ask-why-five-times-nope-mark-graban Acesso em 12/7/2022

Leveson, N. G. (2011). Applying systems thinking to analyze and learn from events. Safety Science, 49(1), 55–64. https://doi.org/10.1016/j.ssci.2009.12.021

Minoura, Teruyuki (2003). The ‘Thinking’ Production System: TPS as a winning strategy for developing people in the global manufacturing environment” (PDF). Public Affairs Division, Toyota Motor Corporation.

Serrat, O. (2017). Knowledge Solutions: Tools, Methods, and Approaches to Drive Organizational Performance. Knowledge Solutions: Tools, Methods, and Approaches to Drive Organizational Performance, 1–1140. https://doi.org/10.1007/978-981-10-0983-9