Exemplos de falhas genéricas para o FMEA

flexM4I > abordagens e práticas > Exemplos de falhas genéricas para o FMEA (versão 1.0)

Autoria: Henrique Rozenfeld (roz@usp.br) com apoio do chat GPT4.0 da OpenAI (leia mais)

Conteúdo desta página

- 1 Introdução

- 2 Mapa de seções sobre FMEA

- 3 Descrição desta seção

- 4 Falhas de gestão

- 5 Falhas genéricas em itens mecânicos

- 6 Falhas genéricas em componentes eletroeletrônicos

- 7 Falhas genéricas na indústria de alimentos

- 8 Falhas genéricas na indústria de fármacos e medicamentos e momentos de aplicação do FMEA

- 9 Falhas genéricas na indústria de construção civil

- 10 Falhas genéricas em serviços

- 11 Informações adicionais

- 12 Apoio do chatGPT 4.0

- 13 Referências

Introdução

A apresentação do FMEA na flexM4i está dividida em várias seções, que você pode conhecer no próximo tópico “mapa de seções sobre FMEA”. Esta seção é complementar a seção principal sobre FMEA.

Quando se aplica o FMEA, as pessoas de diversas áreas reunidas podem sugerir modos de falha, que são analisados para se determinar:

- os efeitos e suas severidades caso ocorram;

- as causas dos efeitos, com a probabilidade de ocorrência;

- qual a probabilidade dos controles existentes detectarem esses efeitos

- o índice de risco, que pode ser numérico ou qualitativo

- ações para eliminar as causas, mitigar ou eliminar os efeitos, melhorar ou criar novos controles de detecção das causas

Existe uma infinidade de possíveis modos de falha. Quanto mais experientes forem as pessoas que participam de uma sessão de FMEA, mais capacitadas elas estarão para sugerir modos de falha, além de realizar a análise dessas falhas para determinar o que listamos anteriormente.

Empresas especializadas devem possuir um histórico de lições aprendidas, para cada vez mais aperfeiçoar seus produtos e serviços, ao evitar a ocorrência de falhas e dos riscos correspondentes.

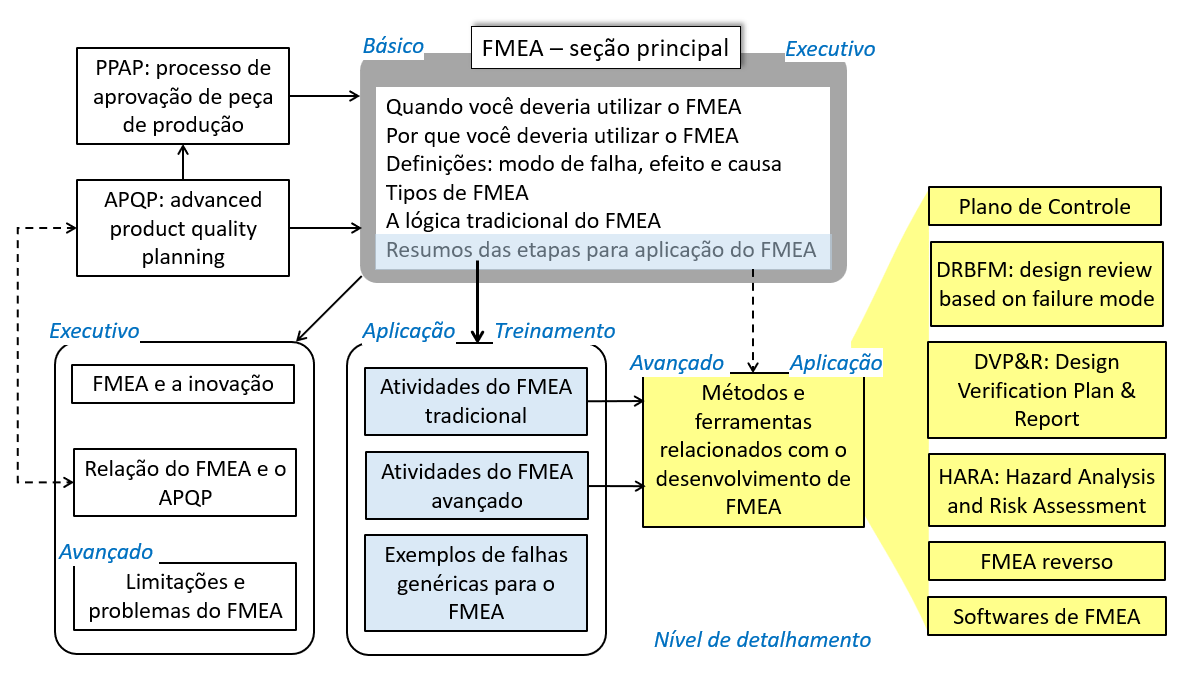

Mapa de seções sobre FMEA

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Descrição desta seção

Os exemplos que apresentamos a seguir, são de modos de falhas genéricas para servir de inspiração para aplicações didáticas ou para empresas que estão iniciando a sua jornada de análise de falhas e criação de um repositório de lições aprendidas.

Não diferenciamos se são falhas de sistemas, produtos, processos ou serviços. Temos um tópico genérico também relacionado com serviços, pois muitos produtos físicos (bens) podem apresentar problemas em campo por falhas de serviços.

Como o FMEA é uma aplicação estruturada, existe uma cadeia de causas e efeitos entre sistemas, produtos, processos e serviços. Não entraremos nessa distinção aqui nesses exemplos.

| Veja na seção principal sobre FMEA o tópico sobre cadeia de falha. |

O que listamos a seguir como falhas, podem ser consideradas causas de falhas em uma análise estruturada. Ou seja, em um contexto mais amplo de análise, por causa da relação de causa e efeito, você pode considerar essas falhas como causas de falhas subsequentes.

| Mostramos alguns exemplos para ilustrar alguns casos, mas tenha em mente que cada caso específico pode apresentar modos de falha também específicos. Por isso é que não existe uma lista universal de falhas e que as sessões de FMEA precisam ser realizadas a cada desenvolvimento / inovação, tanto novos quanto incrementais.

| No caso de desenvolvimentos incrementais, recomendamos a utilização combinada do FMEA com o DRBFM. |

Falhas de gestão

Não trataremos das falhas de gestão, que podem ser significativas em todos os setores. Tanto falhas de gestão de processos, de pessoas, de projeto, financeira etc. No fundo, são falhas genéricas da própria gestão da inovação, que é o tema principal da flexM4i e que não são necessariamente tratadas com o FMEA.

Listamos neste seção somente falhas genéricas que sirvam de inspiração em sessões de FMEA para diversos setores.

Falhas genéricas em itens mecânicos

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

- Falhas Funcionais: Estas são falhas onde a peça ou sistema não realiza sua função pretendida de maneira adequada. Por exemplo, um eixo que não transmite movimento apesar de essa ser sua função principal é um caso clássico de falha funcional.

- Falhas Estruturais: Estas ocorrem quando há uma quebra ou deformação física em uma peça, como um eixo que quebra. Este tipo de falha pode ser causado por fadiga, sobrecarga, corrosão, entre outros fatores.

- Falhas por Desgaste: O desgaste natural devido ao uso regular pode levar a falhas. Por exemplo, peças que se movimentam ou têm contato constante com outras podem desgastar-se ao longo do tempo.

- Falhas por Corrosão: A corrosão pode enfraquecer metais e outras matérias, levando à falha. Isso é especialmente relevante em ambientes úmidos ou corrosivos.

- Falhas por Fadiga de Material: Repetidas cargas de tensão, mesmo que abaixo do limite de resistência do material, podem levar a uma falha por fadiga ao longo do tempo.

- Falhas Elétricas ou Eletrônicas: Em sistemas mecatrônicos, falhas em componentes elétricos ou eletrônicos podem levar a falhas mecânicas.

- Falhas Térmicas: Excesso de calor ou variações extremas de temperatura podem causar expansão ou contração de materiais, levando a falhas.

- Falhas de Montagem ou Manufatura: Erros durante a montagem ou defeitos de fabricação podem resultar em falhas prematuras.

Falhas genéricas em componentes eletroeletrônicos

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

Cada um desses modos de falha requer uma análise cuidadosa para identificação e prevenção, especialmente em sistemas complexos onde múltiplos componentes eletrônicos interagem entre si.

- Falhas por Sobreaquecimento: Componentes eletrônicos podem falhar devido ao excesso de calor, que pode ser causado por sobrecarga, dissipação de calor inadequada, ou falha no sistema de refrigeração. Por exemplo, um transistor pode queimar devido ao sobreaquecimento.

- Falhas de Conexão ou Solda: Má soldagem ou conexões soltas podem causar interrupções nos circuitos. Por exemplo, um capacitor pode deixar de funcionar adequadamente se a solda que o conecta à placa de circuito estiver quebrada ou mal feita.

- Falhas de Componentes Passivos (Resistores, Capacitores, Indutores):

- Resistores: Podem falhar por sobrecarga ou alteração de valor devido ao envelhecimento.

- Capacitores: Falhas comuns incluem perda de capacitância, curto-circuito devido a sobretensão, ou secagem em capacitores eletrolíticos.

- Indutores: Podem ter falhas devido a curto-circuitos internos ou perda de indutância.

- Falhas em Semicondutores (Diodos, Transistores, Circuitos Integrados):

- Diodos: Podem falhar abertos ou em curto, frequentemente devido a sobretensões.

- Transistores: Podem falhar devido a sobrecarga, sobreaquecimento, ou degradação do material.

- Circuitos Integrados: Podem ter falhas devido a problemas de fabricação, sobrecarga elétrica, ou danos físicos.

- Falhas de Memória e Armazenamento: Memórias, como RAM e SSDs, podem falhar devido a erros de hardware, sobreaquecimento, ou ciclos de gravação excessivos.

- Falhas devido a Interferências Eletromagnéticas (EMI): Componentes sensíveis podem falhar ou ter seu desempenho comprometido por interferências eletromagnéticas de fontes externas.

- Falhas devido a Incompatibilidade Eletromagnética (EMC): Considere como as especificações de design podem influenciar a capacidade do dispositivo de operar sem causar ou ser afetado por interferência eletromagnética indesejada no seu ambiente operacional.

- Falhas devido a Descargas Eletrostáticas (ESD): Componentes podem ser danificados por descargas eletrostáticas durante a manipulação ou em ambientes propensos a ESD.

- Envelhecimento ou Degradação de Componentes: Com o tempo, componentes podem sofrer degradação natural de seus materiais, levando a falhas.

- Falhas de Alimentação: Flutuações de tensão, picos de energia ou falhas no fornecimento de energia podem causar danos a componentes sensíveis.

- Falhas de Software/Firmware: Erros de programação, corrupção de dados ou falhas de compatibilidade em software ou firmware podem causar mal funcionamento em dispositivos eletrônicos.

- Falhas de Isolamento e Distância de Segurança: Podem afetar o isolamento elétrico e as distâncias de segurança necessárias para prevenir arcos elétricos ou falhas de isolamento.

- Confiabilidade dos Circuitos Eletrônicos: Considere como especificações e mudanças podem afetar a confiabilidade dos circuitos, incluindo aspectos como a escolha de componentes, layout da placa de circuito impresso (PCB) e técnicas de montagem.

- Efeitos da Miniaturização: Avalie como a redução no tamanho dos componentes e circuitos pode introduzir preocupações, como aumento da densidade de potência e questões térmicas.

- Ruído Elétrico: Analise o impacto das especificações ou mudanças no nível de ruído elétrico gerado e como isso pode afetar o desempenho do produto ou interferir em outros dispositivos.

Falhas genéricas na indústria de alimentos

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

Na indústria de alimentos, os modos de falha podem variar significativamente, dependendo do tipo de produto, processo de produção e armazenamento.

Apresentamos somente alguns exemplos típicos deste setor, mas a prevenção e gestão dos riscos associados à aplicação do FMEA são cruciais neste segmento para garantir a segurança, a qualidade e a conformidade regulatória dos produtos alimentícios.

- Contaminação Microbiológica: Alimentos podem ser contaminados por bactérias, vírus, ou fungos. Por exemplo, a contaminação por E. coli em produtos de carne ou Listeria em laticínios.

- Contaminação Química: Introdução acidental de substâncias químicas nocivas nos alimentos, como pesticidas em frutas e vegetais ou metais pesados em peixes.

- Deterioração Física: Danos físicos aos produtos, como amassados em frutas e legumes ou quebra de produtos embalados, durante o transporte ou manuseio.

- Falhas no Processamento: Erros durante o processamento, como cozimento inadequado, pasteurização falha, ou problemas na fermentação.

- Deterioração por Oxidação: Alimentos ricos em gorduras podem sofrer oxidação, resultando em ranço e perda de qualidade.

- Alteração de Sabor e Cor: Mudanças indesejadas no sabor, cor ou textura devido a processos inadequados ou armazenamento, como descoloração de carnes ou perda de crocância em snacks.

- Falhas na Embalagem: Embalagens comprometidas podem levar à entrada de ar, umidade ou contaminantes, afetando a qualidade e a segurança do alimento.

- Falhas de Rotulagem: Informações incorretas ou incompletas nas embalagens podem causar problemas de segurança alimentar, especialmente para pessoas com alergias.

- Crescimento de Toxinas: Produção de toxinas por microrganismos em certos alimentos, como a formação de aflatoxinas em nozes ou grãos.

- Falhas de Armazenamento e Transporte: Temperaturas inadequadas ou condições de armazenamento que levam à deterioração do produto, como congelamento impróprio ou exposição a altas temperaturas.

- Contaminação Cruzada: Transferência de alérgenos ou patógenos de um alimento para outro, especialmente em ambientes de processamento compartilhados.

- Falhas no Controle de Qualidade: Falhas nos procedimentos de controle de qualidade que permitem que produtos defeituosos ou perigosos cheguem aos consumidores.

Falhas genéricas na indústria de fármacos e medicamentos e momentos de aplicação do FMEA

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

Este setor é altamente regulado e seu processo de desenvolvimento de produtos é praticamente definido pelas normas do setor, incluindo a determinação do setor de fabricação, pois as regulamentações existentes são essenciais para definir padrões rigorosos para proteger a saúde pública.

- Contaminação Microbiológica: Contaminação de produtos farmacêuticos por bactérias, fungos ou vírus. Por exemplo, contaminação bacteriana em soluções intravenosas.

- Contaminação Química: Presença indesejada de substâncias químicas tóxicas, como a contaminação de medicamentos com impurezas químicas devido a falhas no processo de síntese.

- Falhas no Processamento: Erros no processo de fabricação, como mistura inadequada de ingredientes ativos, resultando em dosagem incorreta.

- Instabilidade do Produto: Degradação do produto farmacêutico ao longo do tempo, afetando sua potência e segurança. Por exemplo, uma vacina que perde sua eficácia devido a armazenamento inadequado.

- Falhas de Embalagem: Embalagens comprometidas que não protegem adequadamente o produto, levando a exposição a luz, ar ou umidade, o que pode degradar o medicamento.

- Erro de Rotulagem: Informações incorretas ou incompletas no rótulo, como erros na dosagem indicada ou na lista de ingredientes.

- Contaminação Cruzada: Transferência de substâncias de um produto para outro, especialmente em instalações de fabricação que processam múltiplos medicamentos.

- Falhas no Controle de Qualidade: Inconsistências no controle de qualidade, permitindo que produtos defeituosos cheguem ao mercado.

- Problemas de Dissolução: Medicamentos orais que não se dissolvem corretamente no corpo, afetando a liberação e a absorção do princípio ativo.

- Falhas na Cadeia de Fornecimento: Interrupções na cadeia de fornecimento que afetam a disponibilidade de matérias-primas ou a distribuição de produtos acabados.

- Falhas de Armazenamento e Transporte: Condições inadequadas de armazenamento ou transporte, como temperaturas extremas, que afetam a estabilidade do produto.

- Reações Adversas Inesperadas: Efeitos colaterais ou interações medicamentosas não previstas que surgem após a comercialização do medicamento.

Algumas dessas falhas são tratadas nos processos de avaliação das fases de ensaios clínicos (fases 1,3 e 4), e não precisam ser formalmente “determinadas” pela aplicação do FMEA.

| Conheça um exemplo de um modelo para desenvolvimento de fármacos para ler sobre as fases dos ensaios clínicos. |

Os ensaios clínicos da fase 3 focam principalmente na eficácia e na segurança do medicamento em termos de seu efeito terapêutico e perfil de efeitos colaterais. Contudo, eles não abordam todos os aspectos relacionados à fabricação, armazenamento, transporte e manuseio do medicamento. A produção de medicamentos é um processo complexo e altamente regulamentado, envolvendo várias etapas onde podem ocorrer falhas, desde a obtenção de matérias-primas até a entrega do produto final.

Falhas de processo podem afetar a qualidade, estabilidade e eficácia do medicamento, mesmo que o princípio ativo seja eficaz e seguro. Por exemplo, uma variação na dosagem ou uma contaminação durante a fabricação pode ter consequências graves.

Mesmo após a aprovação de um medicamento, é vital monitorar continuamente a sua qualidade e segurança. O FMEA pode ser uma ferramenta importante nesse monitoramento pós-comercialização.

A indústria farmacêutica está sujeita a rigorosas regulamentações e normas de qualidade (como as Boas Práticas de Fabricação – BPF), que requerem uma avaliação abrangente dos riscos em todos os aspectos do desenvolvimento e fabricação de medicamentos.

| As Boas Práticas de Fabricação – BPF (em inglês, good manufacturing practices – GMP) são aplicáveis às indústrias alimentícia, farmacêutica, cosmética, de dispositivos médicos, bancos de sangue etc. e visam assegurar a qualidade dos produtos fabricados e comercializados em um determinado país ou região. Leia mais na Wikipédia. |

O FMEA pode ajudar a identificar e mitigar potenciais falhas antes que elas ocorram ou se tornem críticas, contribuindo para a melhoria contínua dos processos e para a garantia da qualidade do produto. O uso do FMEA auxilia na conformidade com as regulamentações globais, que exigem uma avaliação e gestão efetivas dos riscos em todas as fases do ciclo de vida do medicamento.

O FMEA pode ser utilizados nos seguintes momentos neste setor industrial:

- Desenvolvimento de Processos de Fabricação: O FMEA pode ser aplicado durante o desenvolvimento de processos para identificar possíveis falhas nos procedimentos de fabricação, como mistura inadequada de ingredientes ativos, problemas na granulação, ou falhas no processo de revestimento de comprimidos.

- Avaliação de Equipamentos e Tecnologia: Utilização do FMEA para avaliar novos equipamentos ou tecnologias a serem implementados na fabricação de medicamentos, como máquinas de compressão de comprimidos ou sistemas de filtragem.

- Controle de Qualidade e Testes de Laboratório: Aplicação do FMEA para identificar potenciais falhas em métodos analíticos ou processos de controle de qualidade, como falhas na espectroscopia para identificar impurezas ou erros no controle microbiológico.

- Sistemas de Armazenamento e Distribuição: Identificação de falhas potenciais em sistemas de armazenamento (como refrigeração inadequada para produtos sensíveis à temperatura) e na logística de distribuição (como riscos de contaminação durante o transporte).

- Gerenciamento de Riscos em Cadeias de Suprimentos: Uso do FMEA para avaliar riscos na cadeia de suprimentos, como a dependência de fornecedores únicos para matérias-primas críticas.

- Avaliação de Embalagens: Identificação de modos de falha em embalagens, como riscos de permeabilidade, estabilidade do material da embalagem, ou falhas no selamento.

- Segurança do Paciente e Farmacovigilância: Aplicação do FMEA para analisar riscos relacionados à segurança do paciente, incluindo erros de dosagem, interações medicamentosas e efeitos adversos.

- Conformidade Regulatória: Uso do FMEA para garantir a conformidade com regulamentos locais e internacionais, identificando riscos regulatórios em processos e produtos.

Falhas genéricas na indústria de construção civil

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

- Falhas Estruturais: Comprometimento da integridade estrutural de um edifício ou ponte devido a design inadequado, escolha de materiais inapropriados, ou execução incorreta. Por exemplo, o colapso de uma laje devido ao uso inadequado de aço de reforço.

- Falhas no Sistema de Fundação: Assentamento ou movimentação diferencial das fundações, que pode levar a rachaduras ou deformações na estrutura. Por exemplo, fundações que cedem devido a um solo inadequadamente compactado.

- Problemas de Infiltração e Impermeabilização: Infiltrações de água em tetos, paredes, ou fundações devido a impermeabilização deficiente ou falha no sistema de drenagem.

- Falhas nos Sistemas Mecânicos e Elétricos: Problemas com sistemas de HVAC (aquecimento, ventilação e ar condicionado), instalações elétricas inadequadas ou defeituosas, e falhas em sistemas de encanamento.

- Falhas de Materiais: Utilização de materiais de baixa qualidade ou inadequados, resultando em deterioração precoce, como tijolos que esfarelam ou concreto que racha.

- Falhas devido a Condições Ambientais: Danos causados por condições ambientais extremas, como terremotos, inundações, ou ventos fortes. Por exemplo, danos estruturais causados por um terremoto.

- Falhas no Acabamento: Problemas no acabamento, como pintura descascando, azulejos que se soltam, ou trincas em rebocos e gessos.

- Erro de Projeto: Erros ou omissões no projeto arquitetônico ou de engenharia que levam a problemas funcionais ou estéticos na construção.

- Falhas de Comunicação e Coordenação: Falhas devido a comunicação inadequada entre diferentes equipes, como erros na interpretação de desenhos técnicos ou na coordenação de cronogramas.

- Falhas de Segurança no Canteiro de Obras: Acidentes devido a procedimentos de segurança inadequados, falta de equipamentos de proteção ou treinamento insuficiente dos trabalhadores.

As falhas mencionadas referem-se à construção de casas, prédios e produtos semelhantes. Listamos a seguir falhas genéricas para outros tipos de construções.

Falhas em Estradas:

- Deterioração do pavimento: Rupturas, buracos ou desgaste do pavimento devido a materiais de baixa qualidade, instalação inadequada, ou tráfego intenso.

- Problemas de drenagem: Acúmulo de água na superfície da estrada devido a uma drenagem inadequada, levando a riscos de aquaplanagem e deterioração acelerada do pavimento.

- Falhas de sinalização: Sinalização de trânsito desgastada, inadequada ou ausente, levando a um risco aumentado de acidentes.

Falhas em Pontes:

- Colapso estrutural: Falha estrutural devido a design inadequado, escolha de materiais inapropriados, carga excessiva ou fenômenos naturais como terremotos.

- Corrosão e erosão: Deterioração dos componentes da ponte, como cabos, juntas e apoios, devido à corrosão ou erosão.

- Falhas de fundação: Assentamento ou deslocamento das fundações devido a condições inadequadas do solo ou alterações no nível da água.

Falhas em Barragens:

- Vazamento ou rompimento: Falhas devido a vazamentos ou rompimento da barragem, o que pode ser causado por design inadequado, construção deficiente ou eventos extremos de chuva. Também pode ser causado por sistemas de monitoramento limitados.

- Falhas de comportas e válvulas: Problemas no funcionamento das comportas ou válvulas, que podem levar a inundações ou falha na regulação do nível de água.

- Erosão: Erosão da barragem ou áreas circundantes, especialmente em casos de fortes chuvas ou enchentes.

|

As consequências de falhas de barragens, principalmente de armazenamento de resíduos da mineração, causam impactos ambientais e sociais imensos, como vimos no Brasil no caso do acidente da barragem de Brumadinho em Minas Gerais (entre outros acidentes do mesmo tipo). Todo o sistema de gerenciamento de emergências precisa utilizar ferramentas mais sofisticadas de gestão de risco do que o FMEA. Outras ferramentas a serem utilizadas seriam:

Veja uma lista de ferramentas de gestão de riscos da norma ISO 31000:2018 de gestão de riscos. |

Falhas em Túneis:

- Colapso do Túnel: Risco de colapso devido a pressões geológicas inesperadas, falha no suporte do túnel ou atividade sísmica.

- Infiltração de Água: Problemas de infiltração, levando a danos estruturais ou riscos de segurança.

- Problemas de Ventilação: Ventilação inadequada, levando a problemas de qualidade do ar e riscos para a saúde.

Falhas em Sistemas de Saneamento e Drenagem:

- Inundação e Transbordamento: Falhas no sistema de drenagem que levam a inundações ou transbordamento de esgoto.

- Contaminação: Risco de contaminação do solo ou da água devido a falhas no sistema de tratamento de águas residuais.

Falhas em Aeroportos e Ferrovias:

- Falhas na Pista de Pouso/Decolagem: Problemas na pista devido a rachaduras, deformações ou obstruções.

- Falhas nos Trilhos: Trilhos deformados, danificados ou mal alinhados, levando a riscos de descarrilamento.

Observe que a lista de falhas neste setor é muito genérica. Em cada um dos temas listados nessas falhas poderíamos listar uma grande quantidade de modos de falhas. Os erros de projeto, por exemplo, poderiam ser subdivididos em falhas para cada tipo de solução construtiva. O mesmo poderia ser considerado para a segurança no canteiro de obras e outros.

Veja no exemplo dos riscos de rompimento de barragens, que detalhamos no quadro anterior, que o FMEA não é a única ferramenta a ser utilizada em alguns casos. Também existem padrões de gestão de risco para os outros exemplos de infraestrutura,

Cada tipo de obra poderia ter uma lista específica de modos de falha específicos. Trouxemos esses exemplos somente para servir de inspiração inicial.

Falhas genéricas em serviços

Lembramos que são falhas (causas) genéricas e que cada empresa deste segmento deve conservar o seu histórico de lições aprendidas para obter uma lista de falhas específicas alinhadas com a sua realidade. Essas lições aprendidas (as falhas, efeitos, causas, controles e ações realizadas para eliminá-las ou mitigá-las) tornam-se um ativo muito importante para ser reutilizado no futuro.

Na área de serviços, os modos de falha podem ser bastante diferentes dos encontrados na manufatura ou construção, devido à natureza intangível e muitas vezes personalizada dos serviços. Citamos alguns exemplos para ilustrar os modos de falha.

- Falha na entrega do serviço: Um cliente de um restaurante recebe o pedido errado ou enfrenta um tempo de espera excessivamente longo.

- Falhas de comunicação com o cliente: Um cliente recebe informações incorretas ou confusas de um representante de serviço ao cliente, levando a mal-entendidos ou insatisfação.

- Não localizar um prestador de serviço: Há uma urgência e não se consegue localizar onde o profissional necessário está.

- Pontualidade: O prestador de serviço não chega no local no horário combinado no caso de pane de elevadores.

- Inconsistência na qualidade do serviço: Variação na qualidade do serviço em diferentes visitas a um hotel, como diferenças na limpeza ou no atendimento.

- Falhas de sistema ou tecnologia: Um sistema de reservas online para um teatro que falha frequentemente, causando inconveniência aos clientes.

- Erro humano na prestação de serviços: Um contador comete um erro ao preparar a declaração de imposto de um cliente.

- Falta de padronização dos procedimentos: Não existem instruções, checklists, ilustrações com roteiros para garantir a qualidade.

- Falhas na gestão de expectativas do cliente: Uma agência de viagens que não consegue cumprir as expectativas estabelecidas em sua publicidade, resultando em clientes insatisfeitos.

- Problemas de disponibilidade ou acessibilidade: Um serviço de assistência técnica que tem disponibilidade limitada, dificultando para os clientes obterem suporte quando necessário.

- Falhas na resposta a reclamações ou feedback: Uma empresa que não responde adequadamente às reclamações dos clientes, resultando em perda de confiança e reputação.

- Segurança e privacidade de dados: Uma falha de segurança em um banco que leva ao vazamento de informações confidenciais dos clientes.

- Custos ocultos ou inesperados: Um cliente de uma oficina mecânica que recebe uma fatura significativamente mais alta do que o orçamento inicialmente fornecido.

- Falhas no pós-venda e suporte: Um cliente que compra um produto eletrônico, mas não recebe o suporte adequado para dúvidas ou problemas técnicos após a compra.

Como mencionado anteriormente, cada caso pode apresentar falhas específicas e, portanto, sessões de FMEA precisam ser realizadas constantemente. Isso também é válido para serviços.

Informações adicionais

Existem muitas fontes de possíveis falhas em produtos específicos, como:

Falhas em motores elétricos

Tractian (2023). Motores elétricos: conheça 10 falhas mais comuns Disponível em: https://tractian.com/blog/falhas-em-motores-eletricos-conheca-as-10-causas-mais-comuns-e-como-evita-las Acesso em: 30 dezembro 2023.

Falhas mecânicas em caminhões

Prolog Blog (2023). Manutenção de frotas: 5 falhas mecânicas mais comuns e como evitá-las. Disponível em: https://blog.prologapp.com/blog/falhas-mecanicas-mais-comuns/ Acesso em: 30 dezembro 2023.

Falhas em sistemas rotativos

Abecon (2022). Como identificar falhas em sistemas rotativos e prevenir paradas não programadas. Disponível em: https://www.abecom.com.br/falhas-em-sistemas-rotativos/ Acesso em: 27 dezembro 2023

Em uma busca na internet você pode encontrar muitos exemplos de modos de falha específicos, que servirão de inspiração, quando você for um iniciante na aplicação do FMEA.

Apoio do chatGPT 4.0

A edição de alguns tópicos desta seção contou com o apoio do chatGPT 4.0, o assistente de Inteligência Artificial da OpenAI:

- após a definição dos objetivos desta seção, solicitamos que o chatGPT trouxesse exemplos de modos de falha para cada um dos setores ou tipos de componentes

- a cada conjunto de modos de falha, discutimos a validade de alguns exemplos com base em nossa experiência

- ao chegar em um consenso, editamos a versão final dos exemplos e verificamos com outras fontes listadas nas referências

Referências

Blog ESSS (2023). Predição De Falhas Em Componentes Eletrônicos. Disponível em: https://www.esss.co/blog/predicao-de-falhas-em-componentes-eletronicos/ Acesso em: 30 dezembro 2023.

CNT (2023). Conheça os 13 principais defeitos do pavimento das rodovias. Disponível em: https://www.cnt.org.br/agencia-cnt/conheca-principais-defeitos-pavimento Acesso em: 27 dezembro 2023.

Eletrojun (2020).Principais causas de defeitos em produtos eletrônicos. Disponível em: https://eletronjun.com.br/2020/11/14/principais-causas-de-defeitos-em-produtos-eletronicos/ Acesso em: 27 dezembro 2023.

Fieldcontrol blog (2023). 5 tipos de falha na prestação de serviço. Disponível em: https://fieldcontrol.com.br/blog/erros-de-empresa-prestadora-de-servicos/ Acesso em: 27 dezembro 2023.

Gomes, D. A. P. (2012). Gestão de riscos na construção de túneis e obras subterrâneas. Dissertação de mestrado. Instituto Superior De Engenharia De Lisboa.

Ibec (2020). Conheça quais os principais problemas em obras e como evitá-los! Disponível em: https://ibecensino.org.br/problemas-em-obras/ Acesso em: 27 dezembro 2023.

Ilhe Engenharia (2019). Principais falhas cometidas na Construção Civil. Disponível em: https://www.ilheengenharia.com.br/principais-falhas-cometidas-na-construcao-civil/ Acesso em: 27 dezembro 2023.

Lemes, D. V. (2006). Proposta de método de análise de confiabilidade de sistemas eletrônicos empregando dados de retorno em garantia. Dissertação de Mestrado, Escola Politécnica, Universidade de São Paulo, São Paulo. doi:10.11606/D.3.2006.tde-15092006-173750. Recuperado em 2023-12-30, de www.teses.usp.br

Manutenção-Net (2023). Conheça as principais falhas que podem impactar os processos da indústria farmacêutica. Disponível em: https://manutencao.net/conheca-as-principais-falhas-que-podem-impactar-os-processos-da-industria-farmaceutica/ Acesso em: 27 dezembro 2023.

Metroform (2023). Como utilizar a análise de falhas para evitar erros na construção civil. Disponível em: https://metroform.com.br/blog/analise-falhas-evitar-erros-construcao/ Acesso em: 27 dezembro 2023.

Vobi (2023). Patologias na construção civil: problemas e soluções em edifícios e infraestruturas. Disponível em: https://www.vobi.com.br/blog/patologias-na-construcao-civil Acesso em: 27 dezembro 2023.