Limitações e problemas do FMEA

flexM4I > abordagens e práticas > Limitações e problemas do FMEA (versão 1.0)

Autoria: Rafael Laurenti (rafael.laurenti@ivl.se) e Henrique Rozenfeld (roz@usp.br)

Introdução

A apresentação do FMEA na flexM4i está dividida em várias seções, que você pode conhecer no próximo tópico “mapa de conteúdo sobre FMEA”. Esta seção é um detalhamento da seção principal do FMEA e apresenta as limitações e problemas da aplicação do FMEA..

Essas limitações e problemas tornam-se barreiras para o sucesso da implantação do FMEA.

Esta seção é baseada na dissertação de mestrado de Rafael Laurenti (2010) e em uma publicação resultante de um trabalho orientado por Laurenti de 2012. Apesar de serem publicações de mais de 10 anos atrás, grande parte das limitações e problemas ainda existem. Discussões com profissionais que atuam com FMEA corroboram a atualidade desses problemas. Alguns deles foram solucionados pela evolução do FMEA, como discutimos no tópico “Soluções para as limitações e problemas”, no final desta seção.

Como indicamos no mapa de conteúdo sobre FMEA, esta seção é recomendada para os leitores do nível de detalhamento avançado, ou seja, consultores, gestores de inovação e pesquisadores na área de gestão da inovação, qualidade ou desenvolvimento de produtos.

Mapa de seções sobre FMEA

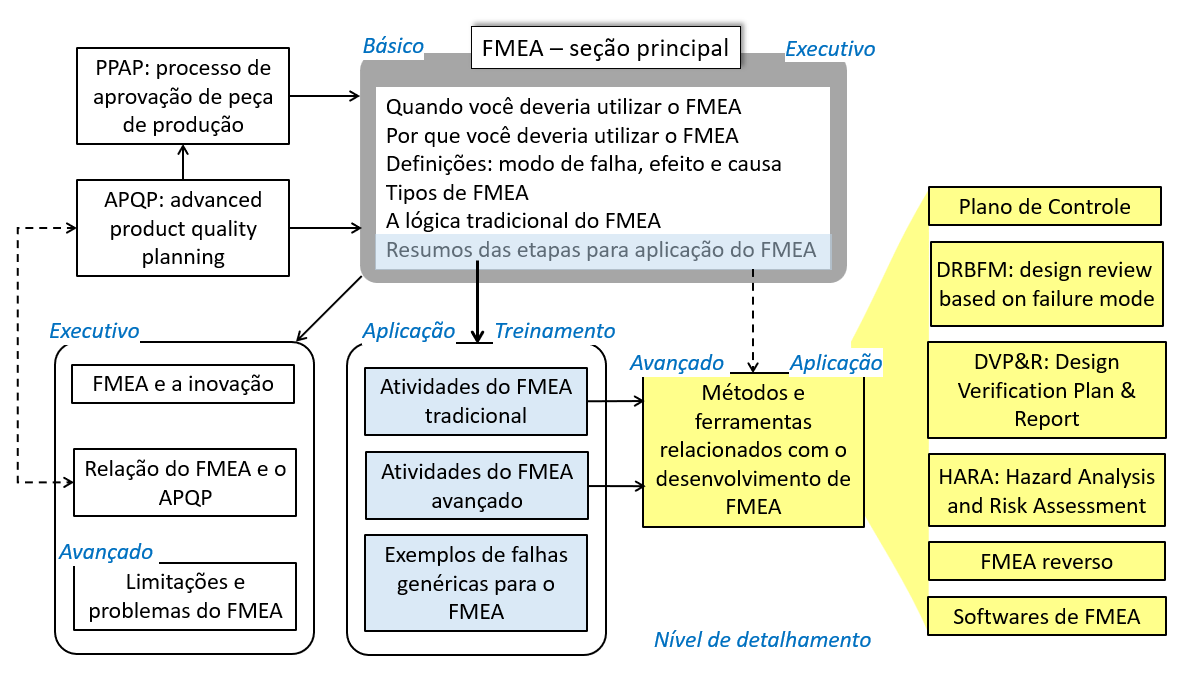

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Limitações e problemas do FMEA

Apesar de os índices utilizados para avaliação do risco no FMEA serem quantitativos, eles são definidos qualitativamente de uma forma subjetiva, baseada nos critérios das tabela de determinação dos índices. O FMEA é um método qualitativo e, portanto, subjetivo. Não é um método quantitativo de análise de falhas como o CEP (controle estatístico de processo) ou DOE (design of experiments), mas, geralmente, é utilizado em conjunto com esses métodos.

A análise de falhas do FMEA é realizada durante a sessão de desenvolvimento do FMEA. Por este motivo, vários autores recomendam que o FMEA seja um “documento vivo”, que seja atualizado quando os itens forem detalhados.

A análise é baseada no conhecimento tácito (subjetivo) dos membros do time e nos FMEAs padrões. Dessa forma, esses conhecimentos podem não ser apropriados para se descobrir comportamentos futuros dos itens analisados.

O que fica documentado em um formulário de FMEA, ou na base de dados dos softwares de apoio, são resumos. Um conhecimento explícito como esse (uma informação) não consegue registrar os diversos insights e conhecimentos tácitos dos membros e do que foi discutido.

Segue a lista da publicação de Laurenti et al. (2012). Os problemas levantados estão listados na sequência decrescente da frequência em que foram citados no levantamento bibliográfico. Os comentários entre parênteses foram adicionados depois:

- Os valores dos RPNs (Risk Priority Number – Índice de Prioridade de Risco) do FMEA não são precisos.

- A realização de um FMEA completo e rigoroso demanda grande quantidade de tempo e recursos.

- A aplicação de métodos de análise de falhas potenciais não é integrada com outros métodos e atividades do processo de desenvolvimento de produtos (PDP).

- O FMEA é realizado tardiamente no desenvolvimento, não definindo falhas potenciais no início do desenvolvimento.

- Os índices Severidade, Ocorrência e Detecção do FMEA são utilizados como se todos tivessem a mesma importância.

- Um mesmo valor de RPN pode representar situações caracterizadas por diferentes níveis de risco.

- A execução da análise de falhas potenciais é considerada tediosa pelos praticantes.

- Critérios qualitativos são usados como quantitativos.

- Falta de reuso de informações sobre falhas (FMEAs passados e falhas em campo).

- A execução da análise de falhas potenciais é considerada laboriosa pelos membros do time.

- Falhas múltiplas não são consideradas.

- Depende da experiência dos membros do time (isso é bom !!).

- Dificuldade em definir ações de melhoria adequadas, considerando a viabilidade (restrições), a chance de sucesso (redução do RPN), e os impactos desfavoráveis (nas pessoas, produto, processo, ambiente).

- Dificuldade em estimar os valores para os índices Severidade, Ocorrência e Detecção do FMEA.

- Falta de uma taxonomia padrão para se redigir os textos das causas, falhas e efeitos.

- Os custos das ações de melhoria não são estimados.

- Os custos de falhas que chegariam aos clientes não são estimados.

- Presença de lacunas na escala de 1 a 1000 do RPN do FMEA.

- Dificuldade de obter dados relevantes sobre o projeto do produto/processo.

- O formulário do FMEA não representa todos os dados relevantes da análise.

- Os índices numéricos (Severidade, Ocorrência e Detecção) do FMEA não são expressivos (não expressam a realidade).

- Muitas vezes o FMEA só é realizado por questões contratuais (como no caso do PPAP exigido pela norma IATF 16949 para fornecedores da indústria automotiva).

- Pequenas mudanças nos valores dos índices (Severidade, Ocorrência e Detecção) do FMEA levam a grandes alterações do RPN.

- Aplicada somente após o protótipo ser construído e testado (ocorre, mas é uma aplicação errônea da ferramenta) .

- Utilizada para checagem e não para se propor melhorias (idem ao anterior).

- Conflito entre os membros do time na atribuição de valores para os índices do FMEA.

- Os níveis de complexidade do item de análise não são considerados.

- Dificuldade de reunir o time multidisciplinar, fornecedores, e consumidores nas sessões de análise de falhas potenciais.

- Repetitiva, já que deve estar sempre atualizada (o que pode ser bom para se refinar a análise).

- Não são levados em conta aspectos ambientais na proposição de ações de melhorias.

- O RPN do FMEA não considera o tamanho do lote para atribuir a probabilidade de ocorrência da causa da falha.

- Falta de entendimento da importância da do FMEA.

- O índice de Severidade do FMEA é definido pelo projetista e não pelo consumidor.

- Falta de agrupamento de modos de falhas (mecânica, elétrica, etc.).

- Não existem critérios para selecionar itens (sistemas, subsistemas componentes, operação de fabricação ou montagem) que serão analisados.

- Não considera (previne) falhas originadas em diferentes departamentos da organização.

- Não define modos de falhas de sistemas dependentes de tempo-real, tais como falhas que ocorrem muito cedo ou muito tarde em sistemas de segurança (marca-passos, airbags etc.).

| O artigo original que apresenta esta lista pode ser acessado neste link. A dissertação original (Laurenti, 2010)l, da qual o artigo foi extraído, pode ser acessada neste link (a lista de problemas está na tabela 6 da página 94 da dissertação). |

Soluções para as limitações e problemas

Não vamos fazer uma relação pontual entre cada limitação / problema e soluções existentes. Vamos somente listar algumas soluções, que pela descrição fica óbvio qual a limitação ou problema que foi considerado.

Os links que apresentamos a seguir são tópicos da seção “Atividades do método de FMEA tradicional”.

A priorização das ações (PA) substituiu o número de prioridade de risco (NPR), eliminando os problemas relacionados com o NPR.

Veja os tópicos:

O trabalho colaborativo em equipe, as dicas de como estruturar o time e a proposta de dinâmica das sessões de desenvolvimento resolvem algumas das limitações e problemas.

Veja os tópicos:

- Membros e estrutura do time

- Dinâmica das sessões de desenvolvimento do FMEA

- Colaboração em equipe da seção “Métodos e ferramentas relacionadas com o desenvolvimento de FMEA”.

Trabalhar com FMEAs de referência e bibliotecas de padrões aumenta a eficiência e, eventualmente, a eficácia do desenvolvimento do FMEA.

Veja o tópico:

Várias limitações do uso de planilha Excel como formulário de FMEA são resolvidas pelo uso dos novos softwares de FMEA, que são integrados com o DRBFM e atendem aos requisitos do PPAP e do modelo APQP da norma IATF16949.

Veja os tópicos:

- Uso de software de FMEA

- Limitações da aplicação do Excel para o FMEA da seção “Softwares de FMEA”

- Características de um software de FMEA da seção “Softwares de FMEA”

- Processo de Aprovação de Peças de Produção (PAPP; PPAP em inglês)

- Modelo APQP – Advanced Product Quality Planning

- Padrão IATF 16949:2016 – Quality management system requirements for automotive production and relevant service parts organizations

Essas soluções não tratam de todas as limitações listadas. Recomendamos que você passe por elas, e reflita sobre como você pode evitar que elas ocorram na sua empresa.

Referências

Laurenti, R. (2010). Sistematização de problemas e práticas da análise de falhas potenciais no processo de desenvolvimento de produtos. Dissertação de Mestrado, Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18156/tde-15092010-093659/pt-br.php Acesso em: 12 fevereiro 2024.

Laurenti, R., Villari, B. D., & Rozenfeld, H. (2012). Problemas e melhorias do método FMEA: uma revisão sistemática da literatura. P&D em Engenharia de Produção, 10(1), 59-70.