FMEA - Análise de Modos de Falha e seus Efeitos

flexM4I > abordagens e práticas > FMEA – Análise de Modos de Falha e seus Efeitos (versão 1.5)

Autoria: Henrique Rozenfeld ([email protected]) e Rafael Laurenti ([email protected])

Conteúdo desta página

- 1 Introdução

- 2 Mapa de seções sobre FMEA

- 3 Descrição resumida

- 4 Quando você deveria utilizar o FMEA

- 5 Por que você deveria utilizar o FMEA

- 6 Definições

- 7 Tipos de FMEA

- 8 A lógica básica do FMEA

- 9 Formulário (template) do FMEA

- 10 Resumo das etapas para aplicação do FMEA

- 11 Material de apoio

- 12 Próximos passos

- 13 Informações adicionais

- 14 Referências

Introdução

Pode ser que os seus produtos em campo, na mão do cliente, apresentem falhas. Isso pode causar danos de diversos tipos aos clientes e a outras pessoas por perto. Imagine o freio de um carro não funcionar. Essas falhas podem ter sido causadas por problemas no design do seu produto, ou mesmo na produção (uma não conformidade de fabricação ou montagem).

Se você quiser evitar o surgimento dessas falhas bem cedo, antes do produto ser lançado no mercado, você então necessita do FMEA e, …

| … provavelmente, de alguns dos métodos e ferramentas e relacionadas com o FMEA. |

A apresentação do FMEA na flexM4i está dividida em várias seções publicadas em páginas separadas, cuja visão geral está no tópico “mapa de seções sobre FMEA”.

A seção atual é a principal sobre FMEA, que apresenta uma visão introdutória com os conceitos e aspectos fundamentais.

No final desta seção, os “próximos passos” mostram as alternativas para você aprofundar os seus conhecimentos sobre FMEA.

Mapa de seções sobre FMEA

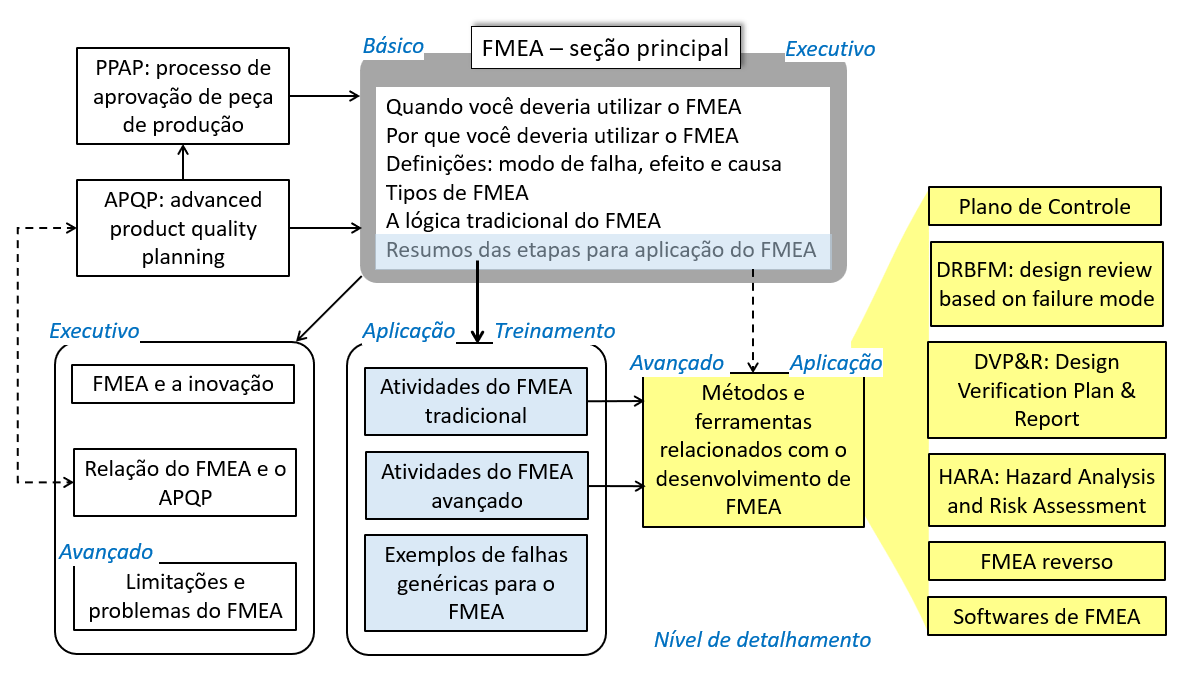

Este mapa mostra as seções que tratam do FMEA na flexM4i. No início de cada seção apresentamos este mapa para você se localizar. Se desejar, você pode baixar este mapa em pdf, que possui os links para todas as seções.

Figura 1073: mapa de seções sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico azul na figura indicam o nível de detalhamento do conteúdo.

Descrição resumida

O FMEA é um método qualitativo que busca, em princípio, evitar falhas no projeto (design) de sistemas, produtos, processos ou serviços, por meio da análise das falhas potenciais e propostas de ações de melhoria.

Tem como base …

A aplicação do FMEA é baseada no conhecimento tácito de pessoas e visa detectar falhas antes que se produza um protótipo para ensaios.

Conforme sua empresa for acumulando lições aprendidas documentadas nos FMEAs já realizados e em bibliotecas de padrões, as novas aplicações do FMEA podem ser baseadas nessas referências, economizando tempo de desenvolvimento.

Aumenta a confiabilidade

Assim, diminuem as chances do produto ou processo falhar, ou seja, estamos buscando aumentar a confiabilidade das soluções desenvolvidas na sua empresa. Evitamos que falhas sejam detectadas tardiamente, quando fica mais caro corrigir as falhas.

O processo de análise

A análise consiste basicamente na formação de um time de pessoas multidisciplinares, que identificam para o produto/processo em questão:

- quais os itens a serem analisados;

- quais as funções desses itens;

- quais as possíveis falhas (modo de falha) que podem ocorrer;

- quais os efeitos dessas falhas e

- quais as possíveis causas desta falha.

Em seguida são avaliados os riscos de cada causa de falha por meio de índices e, com base nesta avaliação, são tomadas as ações necessárias para diminuir ou mitigar esses riscos, aumentando a confiabilidade do produto/processo.

Várias aplicações

Apesar de ter sido desenvolvido para o projeto de novos produtos e processos, o FMEA, pela sua grande utilidade e simplicidade, passou a ser aplicado de diversas maneiras. Ele é utilizado para diminuir as falhas de produtos e processos existentes e para diminuir a probabilidade de falha em processos administrativos. Tem sido empregado também em aplicações específicas tais como análises de fontes de risco em engenharia de segurança e na indústria de alimentos.

“O FMEA é um método de engenharia usado para definir, identificar, e eliminar falhas conhecidas e/ou potenciais de um projeto (design) de produto e/ou de seu processo de fabricação antes que elas cheguem ao cliente” (Stamatis, 1995).

| O grande ganho do FMEA vem da identificação de possíveis falhas potenciais. Mas as falhas conhecidas também podem ser tratadas de forma sistemática por meio do FMEA. As falhas conhecidas também podem ser analisadas ao se reutilizar um FMEA existente como referência para a confecção de um FMEA para um novo item. Isto ocorre quando desenvolvemos um FMEA para um item semelhante a um item, para o qual foram identificadas falhas no passado.

|

Quando você deveria utilizar o FMEA

O FMEA pode ser utilizado em diversos momentos durante o desenvolvimento de sistemas, produtos, processos e serviços, que iremos denominar de item para não ter de repetir essa lista de artefatos.

| Entre parênteses indicamos se nesses momentos é mais apropriado aplicar o “FMEA simplificado ou o FMEA AIAG & VDA. Quando não houver indicação, serve para ambos os FMEAs. |

Antes de um desenvolvimento: a aplicação de um FMEA simplificado ou mesmo um plano de risco no planejamento de um projeto pode trazer insights para se definir a metodologia de desenvolvimento mais apropriada a ser aplicada. Esta aplicação pode ocorrer durante o planejamento da inovação (FMEA simplificado).

Na fase de projeto conceitual, quando os primeiros conceitos estão sendo definidos: quanto mais cedo um problema potencial for detectado, mais fácil realizar uma mudança com menor impacto no custo de desenvolvimento.

Na fase de projeto detalhado, após a especificação de um item: normalmente, na fase de detalhamento de um item, somente pessoas de uma determinada área detalham as especificações (por meio de cálculos, desenhos específicos, modelos geométricos ou descritivos etc.). O “olhar” de pessoas de outras áreas podem trazer insights e perspectivas que identificam falhas potenciais, que não foram identificadas por quem detalhou um item.

| Identificar falhas e mitigá-las mais cedo, pode causar uma diminuição de custos (veja o próximo tópico “Por que você deveria utilizar o FMEA”). Portanto, definir o momento correto de aplicação do FMEA é muito importante. Identificar falhas tarde demais pode comprometer outros itens que se relacionam com o item sob análise, o que aumenta o custo para eliminar / mitigar as causas e os efeitos. |

Quando utilizamos o FMEA nas fases iniciais (projeto conceitual), já evitamos possíveis falhas inerentes ao conceito. Porém, na fase de detalhamento, novas características de um item são definidas, que podem trazer novas falhas potenciais. Por isso, recomenda-se que o FMEA do item seja revisitado.

Na mudança ou projeto incremental de um item: neste momento há um grande ganho, pois reaproveitamos as análises (os FMEAs) realizadas anteriormente. Construímos em cima de um conhecimento explícito documentado. Assim, podemos nos atentar aos detalhes, que nas análises anteriores não tinham sido considerados.

| A prática DRBFM (design review based on failure mode) traz grandes benefícios para desenvolvimentos incrementais, nos quais podemos explorar ao máximo quais as falhas potenciais, sem deixar de avaliar nenhuma causa. |

Resposta a questionamentos de clientes: quando os clientes consultarem sobre novas necessidades, requisitos ou trouxerem reclamações, o FMEA pode ser usado para avaliar os impactos de se considerar esses questionamentos (FMEA simplificado);

Devido a mudanças no contexto: se novas regulamentações do seu mercado forem aprovadas e devem ser seguidas, você pode aplicar o FMEA para ver se há falhas em potencial que vão contra o atendimento dos requisitos das regulamentações (FMEA simplificado);

Na submissão de uma nova peça (item) a ser aprovado pelo cliente no contexto do processo conhecido em português como PAPP (Processo de Aprovação de Peças de Produção) do Modelo de Processo APQP (advanced product quality planning) do padrão IATF 16949:2016 (FMEA AIAG & VDA ou ainda a 4a versão do FMEA AIAG).

|

Leia mais na flexM4i:

|

No contexto da aplicação do design for maintainability e no design for reliability para identificar causas e falhas potenciais, que devem ser tratadas de forma quantitativa com ações corretivas implementadas no design dos sistemas ou com a previsão de manutenção preditiva e preventiva.

|

Leia mais: |

O FMEA deve ser um “documento vivo”, desenvolvido e revisado em vários momentos

| Uma discussão mais detalhada sobre este aspecto está no FMEA deve ser um documento “vivo” do tópico “Premissas, dicas e cuidados” da descrição detalhada das atividades dos métodos de FMEA. |

Por que você deveria utilizar o FMEA

Como exemplificamos no início da introdução desta seção, as empresas utilizam o FMEA para evitar lançar produtos que falhem em campo. Dessa forma, elas se mantêm competitivas e evitam custos elevados de garantia e perda da reputação da marca.

Os próximos tópicos detalham as razões para se utilizar o FMEA.

Identificação precoce de falhas potenciais

Como o próprio nome deste método indica, o FMEA ajuda a identificar possíveis falhas em produtos ou processos antes que eles ocorram, ou seja, antes de criar protótipos que podem custar muito. Uma reunião de FMEA com pessoas de diversas áreas também custa. Mas conforme o tipo de item analisado, é muito mais barato do que construir um protótipo. Além disso, quando itens semelhantes estão sendo desenvolvidos, pode-se reaproveitar um FMEA anterior para servir de ponto de partida. Assim, a empresa pode tomar medidas preventivas para evitar problemas futuros.

O FMEA é sobre prevenção de falhas e não detecção, porque ele auxilia na identificação do que pode falhar e das possíveis causas; na análise dos impactos das falhas; na definição de ações para mitigar ou eliminar as falhas que causam riscos elevados, antes que eles ocorram (Weeden, 2015).

Cumprimento de normas e regulamentos

O FMEA pode ajudar as empresas a cumprir com regulamentos de segurança e qualidade, evitando penalidades e mantendo a conformidade com padrões da indústria. Descrevemos no tópico anterior, que um dos momento para se utilizar o FMEA seria na submissão de uma nova peça (item) a ser aprovado pelo cliente no contexto do processo conhecido em português como PAPP (Processo de Aprovação de Peças de Produção) do Modelo de Processo APQP (advanced product quality planning) da norma IATF 16949. A maioria dos fornecedores da indústria automotiva precisa ser certificada por esta norma. E o desenvolvimento e envio do FMEA junto da documentação para aprovação, no PAPP, é uma das exigências.

|

No PAPP, cada item de um fornecedor (indústria de autopeças é classificado pelo cliente (montadora de automóvel) em um dos 5 níveis:

Se um item for classificado no nível 1, o fornecedor prepara um FMEA e guarda para uma possível auditoria do cliente. A partir do nível 3, o fornecedor deve enviar conjuntamente o FMEA.

Leia mais sobre PPAP (Processo de Aprovação de Peças de Produção). |

Documentação, gestão do conhecimento e comunicação

A análise fornece documentação detalhada sobre os modos de falha e as ações tomadas para mitigá-los, facilitando a comunicação interna e externa. Esses ganhos podem ser obtidos se uma empresa aplicar o FMEA pelas vantagens e não apenas para cumprir os requisitos de uma norma, como explicado no item anterior.

| Leia mais sobre a espiral de conhecimento de Nonaka e Takeuchi neste link, para conhecer as conversões de conhecimento, que citamos a seguir. |

Uma sessão de confecção do FMEA permite:

- a socialização entre os membros do time de FMEA de diversas áreas: transformação de um conhecimento tácito de uma pessoa em conhecimentos tácitos dos outros membros do time, durante as discussões e

- a externalização dos conhecimentos: a conversão do conhecimento tácito obtido em grupo pela socialização em um conhecimento explícito documentado no formulário do FMEA, que se torna um ativo da organização.

A documentação dessas falhas e ações torna-se um ativo muito importante da organização, que contém todas as alternativas levantadas, assim como os resultados das ações.

No futuro, se um item semelhante for produzido, a empresa pode reutilizar esse conhecimento explícito na documentação. A análise de falhas pode partir do FMEA anterior, como já citado. Além disso, o FMEA anterior também permite que novos membros do time, durante uma sessão de FMEA, possam internalizar os conhecimentos documentados, que se tornam um tipo de lições aprendidas.

Apoio à gestão de riscos

Como vimos na seção sobre Gestão de riscos da inovação, o FMEA é uma das ferramentas para identificação de riscos.

| Conheça a lista de ferramentas para gestão de riscos definida pela norma ISO 31000:2018. |

O FMEA é uma ferramenta eficaz de gestão de riscos, ajudando a empresa a entender e gerenciar melhor os riscos associados a seus produtos e processos.

FMEA é mais eficiente e eficaz

Existem outros métodos e ferramentas de qualidade com objetivos semelhantes aos da aplicação do FMEA, ou seja, identificar falhas, efeitos, causas e determinar ações para mitigar ou eliminar os riscos:

- para avaliar problemas depois que eles ocorreram (o que pode ser tarde demais, cuja correção pode incorrer em custos elevados);

- para evitar problemas durante a produção, antes do lançamento (que pode resultar em custos elevados para correção e não são tão abrangentes como o FMEA);

- para testar o market fit do produto (são excelentes, mas não detectam falhas em potencial, pois é cedo demais e não há uma especificação detalhada do produto);

- para testar a funcionalidade, durabilidade e confiabilidade do produto (são excelentes, mas só conseguimos realizar esses testes após um certo tempo de desenvolvimento e custa construir os protótipos, mesmo que virtuais).

O FMEA, apesar do seu custo associado ao tempo necessário de desenvolvimento, é o método mais eficiente e eficaz:

Eficiente porque o custo de sua aplicação é relativamente menor que o custo de outros métodos, pois:

- não necessita da construção de MVPs ou protótipos (o que nas fases bem iniciais é impraticável) e

- está baseado no repertório de pessoas de diversas áreas procurando encontrar, de forma colaborativa, falhas potenciais e

Eficaz porque evita o desenvolvimento de soluções com falhas potenciais detectadas logo nas fases iniciais, ou seja, diminui os desperdícios.

No entanto, a eficácia depende:

- da qualificação e repertório do time de desenvolvimento

- da correta aplicação do método de FMEA selecionado

- das condições de aplicação

- de métodos e ferramentas complementares

- da aplicação do FMEA novamente (lembre que é um documento vivo), após as especificações finalizadas das soluções para analisar se os detalhamentos não introduziram novas falhas potenciais.

Sua aplicação não substitui outros métodos de identificar, avaliar e resolver problemas de qualidade e riscos.

|

Leia mais: |

FMEA é fonte de ideias inovadoras

Durante a aplicação do FMEA podem surgir diversas ideias de inovação para a resolução de problemas (falhas) potenciais. Algumas são ideias de implementação de curto prazo para mitigar ou eliminar o risco da situação sendo analisada pelo FMEA.

Porém, podem surgir insights de projetos de inovação, que ultrapassam o horizonte de implementação do FMEA específico e visam criar soluções mais definitivas. Além disso, insights tornam-se ideias que precisam ser desenvolvidas e testadas.

Afinal, uma das motivações da inovação é a resolução de problemas e dores.

Se forem potenciais (porque ainda não ocorreram) melhor ainda. Evitamos assim a sua ocorrência, que pode causar sérios efeitos nas pessoas e na sociedade.

A aplicação do FMEA é uma das fontes de ideias para projetos de inovação de melhoria da excelência operacional.

| Mas para que essas ideias sejam avaliadas e desenvolvidas, a empresa precisa praticar a gestão de ideias; possuir um sistema que apoie essa prática, cultura organizacional etc. Enfim, que ela pratique o intraempreendedorismo. |

Outras razões para se aplicar o FMEA

As razões listadas a seguir são consequências das anteriores e entre elas, pois há uma relação de causa e efeito entre essas razões. Algumas razões são semelhantes entre si. Procuramos apresentá-las em uma sequência de causa e efeito, mas sem muito rigor.

- Prevenir ao invés de corrigir: É muito melhor identificar um problema potencial antes que ele ocorra, pois os custos resultantes da correção são maiores conforme o desenvolvimento de um item avança.

- Redução de custos: A prevenção de falhas pode resultar em economia significativa, já que custos associados a garantias, recall de produtos e reparos são reduzidos.

- Melhoria contínua: Este método fornece uma base para a melhoria contínua, incentivando uma cultura de análise e otimização constantes.

- Melhoria da qualidade e confiabilidade: Ao identificar e abordar possíveis falhas, a qualidade e a confiabilidade dos produtos ou processos da empresa são aprimoradas

- Aumento da eficiência operacional: Ao identificar e eliminar falhas potenciais, os processos tornam-se mais eficientes, o que pode levar a um aumento da produtividade.

- Diminuição do tempo de desenvolvimento: Ao identificar as falhas potenciais no início de um desenvolvimento, você não gasta mais tempo para corrigi-las em fases subsequentes, quando por exemplo, um ferramental para a produção já estiver definido.

- Satisfação do cliente: Produtos e processos mais confiáveis e com qualidade levam a uma maior satisfação do cliente, fortalecendo a marca e a fidelidade do cliente. Provavelmente, os custos menores permitem que a empresa pratique preços menores, que pode contribuir para a percepção de valor e, portanto, satisfação dos clientes.

- Competitividade no mercado: Empresas que utilizam FMEA tendem a produzir produtos de maior qualidade com maior satisfação do cliente, o que pode ser um diferencial competitivo no mercado. Além disso, o aumento da eficiência operacional com maior produtividade e custos menores contribui para uma maior competitividade.

Observe que as razões listadas neste tópico não necessariamente resultam somente da aplicação do FMEA. Na verdade, essas razões podem ser atribuídas a muitos métodos e ferramentas de inovação. Por este motivo, enfatizamos somente as quatro razões iniciais, que estão diretamente relacionadas com a aplicação do FMEA.

O FMEA é um método muito utilizado e popular devido aos motivos indicados acima.

Recomendamos que os leitores no nível de detalhamento executivo pulem agora diretamente para os próximos passos.

Definições

Cadeia de falha

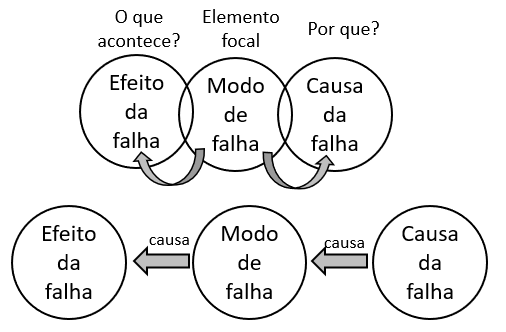

No FMEA consideramos o grupo: modo de falha, efeito (do modo de falha) e causa (do modo de falha).

O manual da AIAG & VDA (2019) define esse grupo de cadeia de falha, representado na parte superior da próxima figura. Na parte inferior da figura mostramos a relação de causa e efeito entre esses três elementos.

Figura 1030: representação da cadeia de falha e da relação de causa e efeito entre os três elementos

Precisamos atentar que parece contra intuitivo colocar o modo de falha entre a causa e o efeito. É comum um usuário deste método citar uma causa e o efeito correspondente, mas não é esse o princípio do FMEA.

Por exemplo, imagine o caso de um eixo mecânico de um redutor:

- A lubrificação inadequada da operação do eixo no redutor pode aumentar seu atrito com outras peças acopladas a ele (causa):

- A lubrificação inadequada pode causar um desgaste excessivo do eixo (modo de falha):

- O desgaste excessivo pode causar um aumento do ruído e vibração, afetando a operação da máquina, na qual o redutor está inserido. Os ruídos podem ter efeitos nocivos sobre a saúde do operador (efeito); ou

- O desgaste excessivo pode causar a necessidade de manutenção e substituição precoce, aumentando os custos operacionais. Este efeito pode causar uma grande insatisfação para o cliente (efeito).

Veja nesse exemplo, que a lubrificação inadequada está indiretamente relacionada com o aumento do ruído e vibração ou com a substituição precoce. Isso porque precisamos ter um elemento focal para realizar o FMEA.

Apresentamos a seguir cada um dos elementos dessa cadeia de falha.

Definição de falha e modo de falha

Segundo a NBR 5462: 1994 Confiabilidade e Mantenabilidade, o termo FMEA em português é denominado de “Análise dos modos de pane e seus efeitos”. Isso porque esta norma define o termo “falha” como um evento diferente de “pane” que é um estado.

Apesar deste rigor da norma, continuaremos a utilizar a sigla FMEA com o significado de “Análise dos modos de falha e seus efeitos” em português.

|

Diferentemente da norma, adotamos as seguintes correspondências entre os termos em português e inglês: Nos links dos termos, você pode acessar os seus significados no nosso glossário. Assim, consideramos que um item (produto, por exemplo) está em pane (que é um estado) se todos os seus defeitos (também estados) impossibilitam o seu funcionamento. Os defeitos / pane são causados por falhas (que são eventos). |

Modo de falha

Consideramos então que um modo de falha é o término da capacidade de um item desempenhar sua função requerida (evento), que resulta em um item que não desempenha mais a sua função requerida (estado).

Um modo de falha de processo é quando o processo não obtém (evento) um item com a capacidade de desempenhar a função requerida (estado).

Observe que a diferença entre evento e estado é sutil e, por isso, consideramos que podemos continuar a utilizar o termo falha ao invés de pane, como estabelecido na norma.NBR 5462.

| A norma NBR 5462: 1994 não possui o termo modo de falha, mas somente o modo de pane, que é definido como “um dos possíveis estados de um item em pane”. O que não ajuda muito para a discussão do FMEA. |

Exemplos de modos de falha

Realizamos um levantamento de exemplos de modos de falha e colocamos em uma seção específica. Conhecer esses exemplos é uma iniciação para quem não estiver familiarizado com o FMEA.

Efeito

Efeitos são os resultados produzidos quando um modo de falha ocorre, ou seja, são as consequências de um modo de falha. É como um modo de falha seria experienciado e/ou percebido pelos stakeholders.

A pergunta que se deve fazer aqui é “O que acontece, quais as consequências, no caso da ocorrência do modo de falha?”

Causa

As causas são os eventos ou estados que provocam os modos de falha.

A pergunta que se deve fazer aqui é “Por que o modo de falha ocorre?”

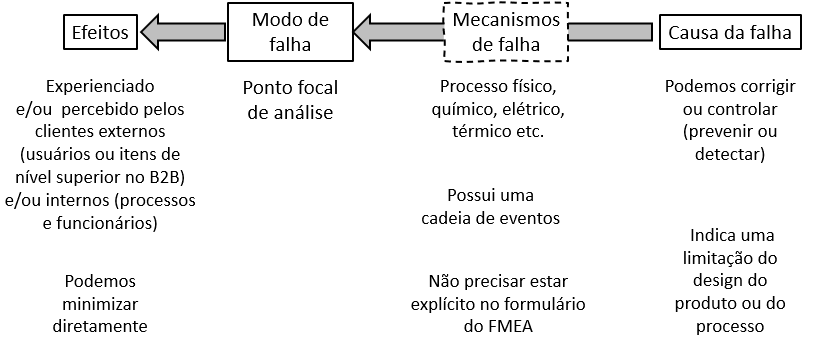

Mecanismo do modo de falha

Para realizar a análise da cadeia de falha, devemos entender o que é o mecanismo de falha, que está por trás do modo de falha. O mecanismo de falha é um processo físico, químico, elétrico, térmico ou outro. É importante a gente diferenciar o modo de falha, que pode provocar efeitos, do mecanismo de falha, que é o fenômeno, que está por trás do modo de falha, e pode possuir uma cadeia de eventos.

A causa é algo que podemos corrigir ou controlar. Geralmente, uma causa é uma indicação de uma limitação do design do produto ou do processo. Ou seja, as causas induzem ou ativam os mecanismos de falha, que resultam nos modos de falha como ilustra a próxima figura.

Figura 1044: localização do mecanismo de falha na cadeia “efeito – modo de falha- causa”

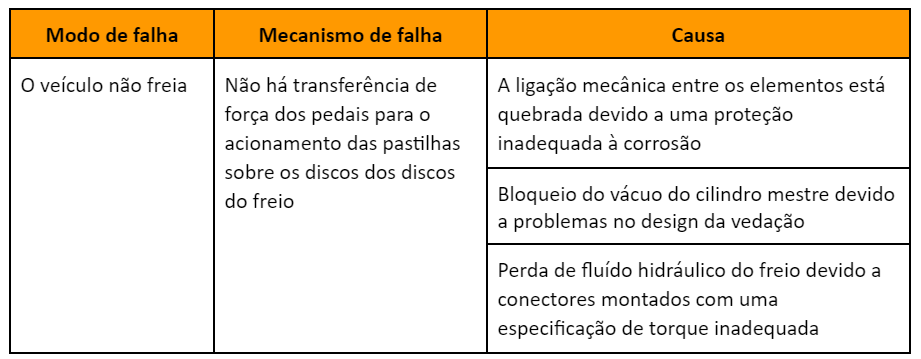

A próxima tabela mostra um exemplo de mecanismo de falha

Tabela 1041: exemplo da relação do mecanismo de falha entre a causa e o modo de falha

Fonte: adaptada de AIAG (2008)

Como classificar um evento possível em modo de falha, efeito ou causa?

Em alguns casos não é fácil classificar de forma consensual o que é uma causa, um modo de falha e um efeito. Em sistemas (mecânicos, mecatrônicos, elétricos, eletrônicos, construção civil etc.), o modo de falha ocorre em componentes e os efeitos são percebidos nos subsistemas e sistemas de níveis hierarquicamente superiores.

Nessas cadeias de suprimento, nem sempre se consegue analisar o efeito sobre o cliente final.

|

Podemos considerar dois tipos de clientes na análise:

|

O time responsável por confeccionar um FMEA deve estar consciente de que a análise deve eliminar as falhas. Assim, é melhor identificar várias causas. Por isso, deve-se evitar que sejam definidos modos de falha que não possam ser associados a várias causas possíveis.

Outra reflexão é que muitas vezes as falhas fazem parte de uma cadeia de causa e efeito. Nesses casos, devem ser extraídos “segmentos” dessa cadeia para se documentar no FMEA.

Por exemplo, imagine um caso fictício de uma cadeia de causa e efeito:

- Um material pode ter sua especificação não apropriada para uma função que exige rigidez, no caso de um suporte de uma mangueira de refrigeração.

- Esta mangueira pode romper por causa do suporte que cedeu, mas pode haver outras causas para o rompimento.

- O rompimento da mangueira resulta em um vazamento do líquido do radiador, que afeta o bom funcionamento do arrefecimento do radiador.

- A falta de arrefecimento provoca um superaquecimento, que pode danificar as juntas do motor e existe ainda o risco de fundir o motor (mais raro devido aos sensores atuais).

Qual o modo de falha, causas e efeitos neste exemplo? Se a empresa fosse responsável por todos esses itens do sistema de arrefecimento, ela poderia escolher segmentos dessa cadeia para documentar no FMEA. Isso porque o problema da especificação do material é uma entre outras causas possíveis.

Se esses itens forem produzidos por diferentes parceiros da cadeia de suprimentos, cada empresa deve identificar os modos de falhas mais apropriados, assim como as causas e efeitos. Além disso, deve haver uma integração e alinhamento entre os parceiros para que nada seja esquecido.

Por exemplo, o fornecedor da mangueira, ao identificar possíveis causas vindas de itens de outras empresas, deve informar essas empresas, para que elas desenvolvam os seus FMEAs considerando o efeito sobre a mangueira. Esse fornecedor da mangueira, igualmente, ao identificar os possíveis efeitos, deve informar seus clientes (da relação B2B), para que eles considerem este modo de falha (rompimento da mangueira), como uma causa para possíveis outros modos de falha do produto do cliente.

|

O novo manual de FMEA AIAG & VDA (2019) estruturou três níveis nas etapas de análise da estrutura e da função para tratar de forma mais sistemática essa relação entre itens de diferentes níveis hierárquicos, que podem ser fornecidos por parceiros distintos da cadeia de suprimentos. Vamos explorar mais esses níveis e questões relacionadas na análise do sistema da seção “Atividades do método de FMEA AIAG & VDA (2019)”. No entanto, para produtos mais simples, você não precisa conhecer essa nova versão do FMEA e pode utilizar a lógica básica de FMEA, que vamos apresentar mais adiante. No final desta seção, nos próximos passos, indicamos as alternativas de leitura / estudo adicional, de acordo com as suas necessidades. |

Tradução de FMEA em português

A tradução do termo FMEA (failure mode and effect analysis) para o português possui muitas variações. Vamos listar as mais frequentes:

- Análise de Modo e Efeito de Falha (a mais frequente)

- Análise do Modo e Efeitos de Falha

- Análise de Modos e Efeitos de Falha

- Análise de Modos de Falha e Efeitos

- Análise de Modos de Falha e seus Efeitos

Observe ainda que a análise da causa, essencial no FMEA, não consta do título em inglês. Ou seja, um possível título seria “Análise de Modos de Falha, suas Causas e Efeitos”.

Mesmo assim, ainda não mostra que depois da análise tem a determinação das ações para mitigação ou eliminação dos riscos.

Para manter uma versão curta da tradução sem incluir novos elementos, consideramos que qualquer uma das traduções apresentadas acima pode ser usada.

Por isso, adotamos para o título desta seção principal sobre o FMEA: “FMEA – Análise de Modos de Falha e seus Efeitos”. Além disso, na maior parte dos textos utilizaremos simplesmente “FMEA”, que é o termo mais utilizado na prática no Brasil.

Nas outras seções, que detalham a atual, vamos referenciar esta seção como “Seção principal de FMEA”.

FMEA é um método ou ferramenta?

Vamos denominar o FMEA como método e o seu template (frequentemente em Excel) de ferramenta. Os softwares de apoio para a aplicação de FMEA também são denominados como ferramentas. Mas é comum o FMEA ser chamado de ferramenta, de acordo com algumas metodologias, que são compostas por ferramentas.

|

Adote o termo alinhado com a cultura da sua empresa. Conheça os “Termos que indicam tipos de conteúdos da flexM4i”. |

Tipos de FMEA

Um FMEA pode ser aplicado a produtos com diversos níveis hierárquicos. Dessa avaliação surgem 3 tipos de FMEA, subdivididos conforme a sua estrutura:

- FMEA de sistema – O foco deste tipo de FMEA está na avaliação das interfaces e interações entre os sistemas, subsistemas, ambiente e usuários (clientes e prestadores de serviços). Exemplos de sistemas de um automóvel são: chassis, motorização, transmissão, interior, suspensão, freios, direção, sistema elétrico, sistema de arrefecimento etc.

- FMEA de subsistemas – O foco deste tipo de FMEA está na avaliação das interfaces e interações entre os subsistemas, componentes e sistemas. Um exemplo é a caixa de câmbio dentro do sistema de transmissão.

- FMEA de componentes – são os elementos que compõem um subsistema. O foco deste FMEA está na avaliação das interfaces e interações entre componentes para obtenção das características do subsistemas. Um exemplo é uma engrenagem, que faz parte de um câmbio (subsistema), que pertence ao sistema de transmissão.

Se o produto for simples, com poucos níveis hierárquicos, e não fizer parte de um sistema mais amplo, podemos chamar de FMEA de produto.

Em todos os casos anteriores podemos ter o foco nas falhas potenciais resultantes dos projetos do produto (design) ou dos processos de fabricação e montagem. Denominamos então de:

- FMEA de projeto (Design FMEA – DFMEA) – Usado para analisar as falhas de funções em diversos níveis hierárquicos desde o nível de sistemas, produtos até os componentes. Pode ser usado no momento da concepção dos conjuntos e subconjuntos, concepção dos componentes, até depois de seu detalhamento antes de sua liberação para a fabricação. Um DFMEA foca em modos de falha causados pode deficiências de projeto do produto (design);

| Atente para os dois significados do termo projeto que pode indicar o design (neste caso) ou o project. Alguns autores denominam este tipo de FMEA de FMEA de produto, que é o resultado direto do design. |

- FMEA de processo (Process FMEA – PFMEA) – Usado para analisar processos de fabricação e montagem. Um PFMEA é focado em modos de falha causados por deficiências de processo de fabricação ou montagem;

Os produtos mais complexos possuem hoje em dia muita eletrônica embarcada para monitoramento de sua operação em campo (quando o usuário está operando o produto), graças aos avanços da digitalização. Podem ser chamados de produtos inteligentes (smart products) e no extremo, eles podem se tornar produtos autônomos.

Para avaliar possíveis falhas potenciais nesses produtos, o manual de FMEA da AIAG & VDA (2019), “prescreve” um suplemento ao DFMEA, denominado de MSR (monitoring and system response). Ou seja, um DFMEA que avalia os sistemas de monitoramento (sensores) e de resposta (processadores, analytics, mecanismos de inteligência artificial e atuadores).

Como o FMEA é um método com uma lógica ampla e genérica, ele pode ser utilizado em outras aplicações, resultando assim em diversos outros tipos de FMEA, tais como:

FMEA de serviço (Service FMEA) – Usado para analisar serviços antes de eles chegarem ao consumidor. Um FMEA de serviço foca em modos de falha (tarefas, erros, enganos) causados por deficiências do sistema ou do processo.

Outros tipos de FMEA que seguem a lógica básica apresentada mais adiante são:

- FMEA para máquinas, equipamentos e dispositivos

- FMEA para desenvolvimento de software (principalmente software embarcado em sistemas mais complexos)

- FMEA para operações logísticas

- FMEA para manutenção

- FMEA para gestão de riscos em projetos

- FMEA para gestão de riscos em empresas

- FMEA para aplicação na saúde e segurança do trabalho

A lógica básica do FMEA

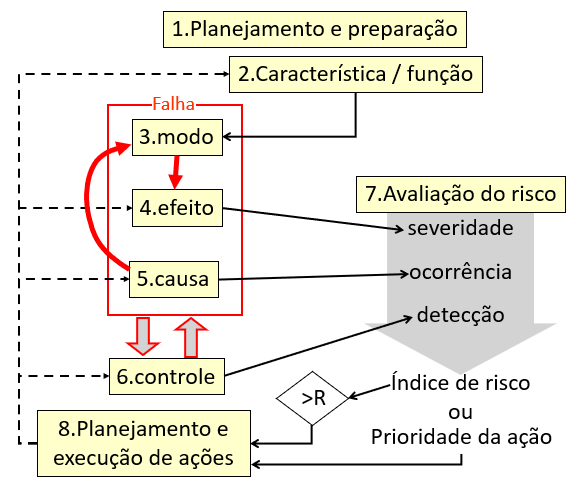

A figura a seguir ilustra a lógica básica do FMEA, indicando as principais etapas e a estrutura dos conceitos (informações) envolvidos na sua obtenção.

Figura 1009: lógica básica do FMEA

Inicialmente a aplicação do FMEA precisa ser planejada e todas as informações necessárias para o desenvolvimento do FMEA precisam ser obtidas.

Em reunião, pessoas de diversas áreas (o time de desenvolvimento do FMEA) com base no seu conhecimento tácito e experiência identificam as seguintes informações:

- As características ou funções de um produto, serviço ou processo que podem falhar. Essas características ou funções podem ser baseadas em requisitos ou especificações. Pode representar um produto ou seu item (sistema, subsistema, componente, material); uma operação ou sub-operação de um processo etc.

- Os modos de falha (a falha em si), o que podemos observar ou prever. Exemplos: uma peça pode quebrar; um colaborador pode deixar o cliente insatisfeito com o seu atendimento; um processo de fabricação pode produzir um componente defeituoso.

- Os efeitos resultantes das falhas. Exemplo: uma peça quebrada pode causar a parada do equipamento ou pode causar um acidente de trabalho.

- As causas para esses modos de falha. Exemplo: a peça pode quebrar por problemas no seu dimensionamento, falhas na sua fabricação ou por materiais não adequados.

Identificação de controles

São avaliados se existem sistemas atuais de controle, que possam detectar as causas, os modos de falha (a falha em si) ou mesmo os efeitos de tal forma, que eles evitem a ocorrência deles.

Avaliação do risco

Para a avaliação do risco são calculados os seguintes índices:

- de severidade (S) caso o efeito ocorra. Exemplo: qual a severidade de uma parada do equipamento ou de um acidente de trabalho?

- de ocorrência (O) da causa. Exemplo: qual a probabilidade do material da peça não estar adequado?

- de detecção (D) da causa ou do modo de falha, ou seja, o controle existente terá sucesso em identificar as falhas? Exemplo: qual a probabilidade dos procedimentos de inspeção de qualidade do material ou de qualidade assegurada do fornecedor detectarem que o material não está adequado?

Há tabelas para a determinação desses índices. Apesar de alguns manuais proporem algumas tabelas, elas podem ser adaptadas para casos específicos. Elas servem para quantificar a severidade, probabilidade de ocorrência e de detecção.

Cálculo do índice de risco

No procedimento tradicional é calculado um índice de risco, conhecido pela sigla RPN (Risk Priority Number) ou NPR (Número de Prioridade de Risco). Ele resulta da multiplicação dos três índices descritos: severidade X ocorrência X detecção.

Prioridade da ação

No procedimento mais atual é determinada uma prioridade de ação, com base em uma tabela, que considera a relação entre os índices. Os possíveis valores para a prioridade de ações são: prioridade alta, média ou baixa.

Essa priorização não é do risco, mas das ações para reduzir os riscos.

| Essa nova sistemática de priorizar as ações dá maior ênfase para a severidade, em seguida para a ocorrência e finalmente para a detecção. Na descrição da etapa 7 (Avaliação do risco) da metodologia de FMEA tradicional,, detalhamos mais como ocorre o cálculo do índice de risco e a determinação da prioridade da ação. |

Planejamento e execução de ações

Se o índice de risco for maior do que um valor estabelecido na empresa, devem ser planejadas e executadas ações para eliminação ou mitigação dos riscos.

- desenvolver e implementar novos procedimentos de prevenção e controle para aumentar a probabilidade de detecção e assim, evitar que a causa, falha ou efeito ocorram

- eliminar a causa sem a necessidade de criar um mecanismo ou procedimento de detecção

- eliminar ou mitigar o efeito da causa

- modificar a característica do item (produto, serviço ou processo) para que a falha não ocorra.

Na sistemática de priorização das ações, conforme a prioridade, o time trata a ação de uma forma diferenciada.

| Na descrição da etapa 8 (Planejamento e execução de ações) da metodologia de FMEA tradicional, mostramos quais as ações recomendadas para cada nível de prioridade. |

Adotamos essa nova sistemática para priorizar as ações mesmo para o FMEA simplificado.

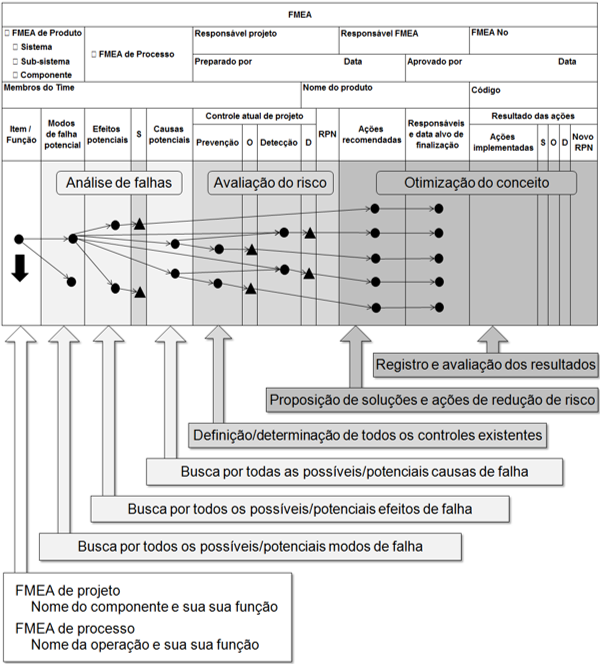

Formulário (template) do FMEA

Destacamos o formulário em um tópico específico porque ele é definido pelo manual de FMEA (AIAG, 2008) adotado atualmente pela norma IATF 16949:2016 e também porque para muitas pessoas, o formulário representa a estrutura do raciocínio. No entanto, consideramos que a figura 1009 do tópico anterior é mais didática.

A próxima figura ilustra com base em um formulário de FMEA a possível estrutura hierárquica, de um item ou função sendo desdobrado em mais de um modo de falha; que pode ter mais de uma causa e efeito. Aos efeitos podem ser atribuídos índices de severidade (“S”). As causas podem eventualmente ser evitadas por medidas de prevenção já existentes na empresa; o que resulta na probabilidade de ocorrência da causa, quantificada pelo índice “O”. Além disso, as causas podem ser detectadas por controles de detecção, que resultam na probabilidade de detecção, quantificada pelo índice “D”.

| Esses índices já foram explicados no tópico anterior sobre a lógica do FMEA. |

Conforme explicado no tópico anterior, esses três índices podem ser multiplicados para se calcular o RPN (Risk Priority Number), ou seja, o índice de risco. Conforme o valor do índice de risco podem ser planejadas ações para se eliminar / mitigar as causas ou os efeitos; ou melhorar os mecanismos de controle; ou mudar o item / função.

| Como explicado no tópico anterior da lógica do FMEA, recomendamos a adoção da prioridade da ação no lugar do RPN. |

Figura 1010: formulário de FMEA

Fonte: Laurenti (2010)

O formulário da figura anterior mostra ainda uma coluna para que sejam definidos responsáveis para cuidar das ações e os resultados das ações, que permitem que um novo índice de risco seja calculado. Ou seja, é esperado que após a implementação das ações, o risco de falha diminua.

Apresentamos em seguida um resumo das etapas do FMEA.

Resumo das etapas para aplicação do FMEA

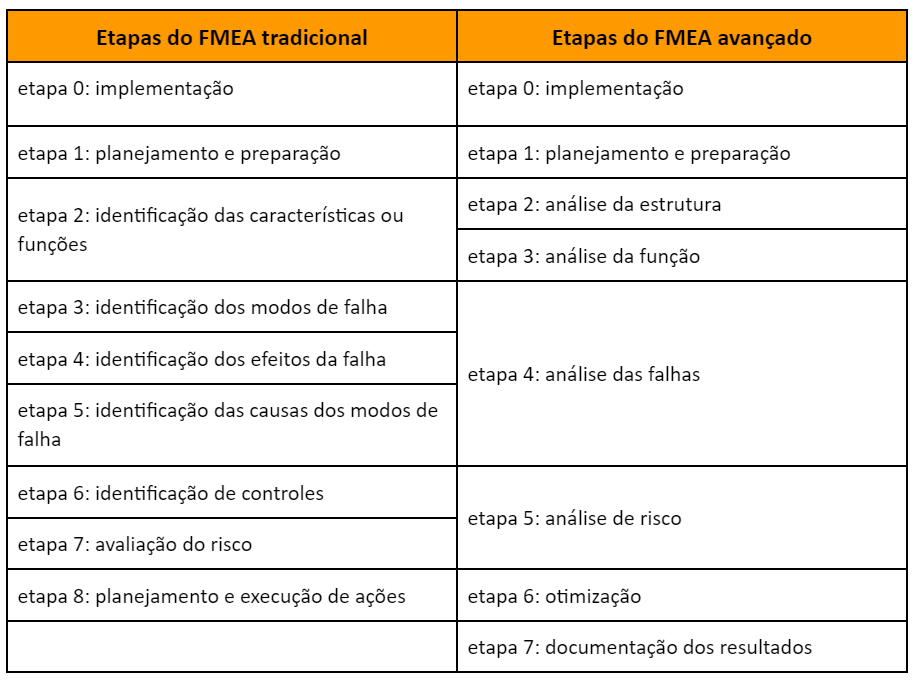

Apresentamos aqui o resumo das etapas de dois métodos de FMEA:

- FMEA tradicional: baseado no manual de FMEA da AIAG (2008) da indústria automotiva, que é amplamente conhecido e utilizado em diversos segmentos.

- FMEA avançado: baseado no manual de FMEA da AIAG & VDA (2019), que é uma atualização do manual de FMEA da AIAG (2008), que foi integrado com o manual da VDA, ambos da indústria automotiva.

| Mas como já citamos, o FMEA tradicional tornou-se um padrão para outros segmentos além do automotivo. |

Essas etapas são detalhadas em duas seções específicas, uma para cada método, como indicamos nos próximos passos.

|

Siglas das entidades que publicam esses manuais:

|

Comparação entre as etapas dos dois métodos

Tabela 1071: comparação das etapas da metodologia de FMEA tradicional (baseado no manual AIAG, 2008) versus as etapas da metodologia de FMEA avançado (baseado no manual AIAG & VDA, 2019)

Em seguida apresentamos um resumo das etapas dos dois métodos.

Etapas de desenvolvimento do FMEA tradicional

Essas etapas são baseadas no manual de FMEA da AIAG (2008).

- Etapa 0 - Implementação: Criar as condições para a aplicação do FMEA na empresa (definir metodologia, obter e motivar patrocinadores, integrar com processos existentes e treinar pessoal).

| A etapa 0 de implementação do FMEA foi introduzida por nós e não consta da metodologia original. |

- Etapa 1 - Planejamento e preparação: Estabelecer o escopo do FMEA, formar uma equipe multifuncional, planejar o desenvolvimento, e preparar os recursos necessários, incluindo dados técnicos e informações sobre o processo ou produto.

- Etapa 2 - Identificação das características ou funções: Listar as funções de cada componente ou processo, especificando o que se espera que cada um faça sob condições normais de operação.

- Etapa 3 - Identificação dos modos de falha: Determinar as maneiras pelas quais cada função pode falhar, identificando os modos de falha potenciais associados a cada característica.

- Etapa 4 - Identificação dos efeitos da falha: Para cada modo de falha, descrever os efeitos potenciais sobre o sistema, o cliente e a conformidade com as regulamentações.

- Etapa 5 - Identificação das causas dos modos de falha: Identificar as causas potenciais para cada modo de falha, considerando materiais, geometria, tolerâncias, degradação, e outros fatores relevantes.

- Etapa 6 - Identificação de controles: Determinar os controles existentes que previnem ou detectam a causa ou o modo de falha, incluindo testes, inspeções e procedimentos de qualidade.

- Etapa 7 - Avaliação do risco: Avaliar o risco associado a cada modo de falha determinando os índices de: severidade (para o efeito da falha), ocorrência (a probabilidade da falha ocorrer) e detecção (a probabilidade dos controles atuais detectarem a causa). É então calculado o Número de Prioridade de Risco (RPN), que é o produto da severidade, ocorrência e detecção. Devido às limitações do RPN, adotamos na descrição detalhada a Prioridade de Ação (AP), que foi sistematizada na nova versão.

- Etapa 8 - Planejamento e execução de ações: Com base na avaliação de risco, planejar e executar ações para reduzir ou eliminar riscos, seguindo depois com a reavaliação dos RPNs para verificar a eficácia das ações.

Etapas de desenvolvimento do FMEA avançado

Essas etapas são baseadas no manual de FMEA da AIAG & VDA (2019).

- Etapa 0 - Implementação: Criar as condições para a aplicação do FMEA na empresa (definir metodologia, obter e motivar patrocinadores, integrar com processos existentes e treinar pessoal).

| A etapa 0 de implementação do FMEA foi introduzida por nós e não consta da metodologia original. |

- Etapa 1 - Planejamento e preparação: Definir o escopo do FMEA, coletar informações do produto ou processo, e preparar a equipe com a formação necessária e a designação de papéis.

- Etapa 2 - Análise da estrutura: Desenvolver um entendimento claro da estrutura do produto ou processo, incluindo todos os componentes ou operações do processo, para criar uma base para a análise detalhada. Esta etapa não existe na versão anterior. Ela detalha a estrutura, o que é apropriado para produtos complexos, que são produzidos por diversos parceiros de uma cadeia de suprimentos. No caso do DFMEA (FMEA do design do produto) mostra os níveis hierárquicos da estrutura do produto (que podem ser distribuídos entre os parceiros da cadeia de suprimentos. No caso do PFMEA (FMEA do processo) traz a hierárquica entre os níveis de processo: processo, operação e elementos de cada operação.

- Etapa 3 - Análise da função: Identificar as funções e requisitos de cada parte do sistema, componente ou processo, destacando as relações entre as funções e a importância delas para o cliente. Na metodologia da versão anterior do manual, as funções podem ser identificadas juntamente com as falhas (etapa 2 da versão anterior), assim como os requisitos correspondentes. Nesta versão, as funções são relacionadas com os três elementos da estrutura criada na etapa anterior.

- Etapa 4 - Análise das falhas: Examinar os modos de falha para cada item ou função identificada, considerando os possíveis desvios ou defeitos que podem ocorrer e seus mecanismos de falha. Observe que na versão anterior do manual, esta etapa é dividida em quatro etapas.

- Etapa 5 - Análise de risco: Avaliar o risco associado a cada modo de falha, utilizando os critérios de severidade, ocorrência e detecção para determinar a Prioridade de Ação (AP).

- Etapa 6 - Otimização: Desenvolver e implementar ações para reduzir a severidade, a ocorrência, e melhorar a detecção das falhas, além de priorizar ações com base na análise de risco.

- Etapa 7 - Documentação dos resultados: Registrar todas as informações e ações tomadas durante o processo de FMEA, garantindo uma documentação clara e rastreabilidade para revisões futuras.

Conheça as premissas, dicas e cuidados com a aplicação do FMEA nas seções que descrevem as atividades detalhadas das etapas dos dois métodos mostrados, como indicamos nos próximos passos.

Material de apoio

Inclui os materiais de apoio que são utilizados em outras seções. Leia os próximos passos para acessar as seções de desenvolvimento do FMEA.

Para conseguir utilizar esses formulários, você deveria conhecer as seções correspondentes, indicadas nos próximos passos.

Checklist para apoiar a realização da etapa 1- planejamento e preparação.

MAP0043 – Checklist de possíveis informações de produto, processo, serviço para desenvolvimento do FMEA

Formulários para apoiar à realização das atividades do método de FMEA tradicional:

MAP0051 – formulário DFMEA (design – produto) tradicional

MAP0052 – formulário PFMEA (processo) tradicional

Formulários para apoiar à realização das atividades do método de FMEA avançado:

MAP0053 – formulário DFMEA (design – produto) avançado

MAP0054 – formulário PFMEA (processo) avançado

Formulário do DMFEA com a extensão MSR (Monitoring and System Response).

MAP0055 – formulário DFMEA-MSR AIAG & VDA (só como ilustração)

Próximos passos

Agora que você completou a leitura desta seção, selecione os próximos passos.

Repetimos abaixo o mapa das seções sobre FMEA na flexM4i, que eventualmente são citadas nos próximos passos.

Figura 1073: mapa de conteúdo sobre FMEA na flexM4i (clique na figura para baixar o mapa)

Os rótulos em itálico na figura indicam o nível de detalhamento do conteúdo.

Mantenha esta página aberta para poder navegar pelos links das alternativas em outras abas.

Alternativa 1: Finalizar a visão introdutória

Consideramos que o que foi apresentado até aqui já foi suficiente para os leitores interessados no nível de detalhamento básico sobre o FMEA.

Passe para as informações adicionais, caso deseje conhecer outras fontes sobre FMEA.

Alternativa 2: Visão executiva

Após conhecer ler os tópicos que indicamos na introdução, você pode ler as seções:

- FMEA e a inovação: para conhecer o potencial de aplicação deste método para contribuir para inovação na sua empresa.

- Relação do FMEA e a APQP: se a sua empresa tiver que seguir o APQP (advanced product quality planning da norma IATF 16949:2016). Porém, mesmo que não tenha de seguir, este tópico serve para você localizar o FMEA dentro de um processo de desenvolvimento de produtos.

- Limitações e problemas do FMEA: para ficar atento a possíveis barreiras à implantação do FMEA na sua empresa.

Alternativa 3: Aplicação didática

Após conhecer a visão introdutória básica, você (professor) pode:

- Ler e passar para os alunos as “Etapas e atividades” da seção “Atividades do método de FMEA tradicional”, que descreve passo a passo como desenvolver um FMEA com base em um exemplo.

- Baixe as planilhas do FMEA tradicional dentro da seção indicada (dentro do tópico “material de apoio”). Veja se você vai usar a planilha de DFMEA, a de PFMEA ou ambas. É sempre mais difícil aplicar em casos didáticos a de PFMEA.

- Conheça os exemplos de falhas genéricas para o FMEA.

- Selecione um produto exemplo, que use um dos conjuntos das falhas genéricas para que os alunos simulem conhecer as falhas do produto a ser analisado ou

- Selecione um produto que você (professor) ou os alunos dominem bem para poderem sugerir falhas, efeitos e causas.

Agora você tem duas opções.

- Opção 1: Siga o resumo das “Etapas de desenvolvimento do FMEA tradicional”, apresentado nesta seção. O nível de detalhamento dessas etapas pode ser suficiente para desenvolver um exemplo didático, pois os formulários (planilhas) baixadas para o caso didático são de certa forma auto-explicativas.

- Opção 2: siga as “Etapas e atividades” (detalhadas) da seção “Atividades do método de FMEA tradicional”, que descreve passo a passo como desenvolver um FMEA com base em um exemplo. Não se preocupe em considerar as “Premissas dicas e cuidados” da metodologia, que são voltados para aplicações práticas. A vantagem desta opção é que cada atividade é ilustrada com um exemplo usando as planilhas baixadas. A desvantagem é a demora para estudar e seguir todas as atividades descritas.

Alternativa 4: Aplicação na empresa para produtos simples

| Produtos simples são aqueles com poucos itens e níveis na sua estrutura de produto, com tecnologia dominada pela empresa e que não façam parte de uma cadeia de suprimentos de um produto complexo. |

Após conhecer os conceitos fundamentais da seção atual,

siga as “Etapas e atividades” da seção “Atividades do método de FMEA tradicional”, considerando as premissas, dicas e cuidados, descritos nesta seção.

| Esta versão do FMEA é ainda hoje adotada para produtos complexos, que serão cada vez mais tratados pela nova versão do manual de FMEA AIAG & VDA (2019). |

Alternativa 5: Aplicação na empresa para produtos complexos

| Produtos complexos são aqueles com muitos itens e níveis na sua estrutura de produto ou aqueles produtos simples, que façam parte de uma cadeia de suprimentos de um produto complexo. Neste caso, seu produto pode causar falhas nos produtos mais complexos. |

Após conhecer os conceitos fundamentais da seção atual,

siga as “Etapas e atividades” da seção “Atividades do método de FMEA AIAG & VDA”, considerando as premissas, dicas e cuidados, descritas nesta seção.

Alternativa 6: Estudo avançado sobre o FMEA

Esta alternativa corresponde ao nível de detalhamento avançado, que é voltado para consultores e pesquisadores sobre o assunto. Recomendações:

- Selecione o que você deseja ler / estudar sobre FMEA com base no mapa de seções sobre FMEA.

- Além disso, confira as informações adicionais que indicamos no final desta seção para conhecer outras perspectivas sobre o FMEA (próximo tópico).

- Se for um pesquisador, você deve seguir o protocolo da sua pesquisa, que certamente envolve uma pesquisa bibliográfica nas publicações mais recentes. Não esqueça de pesquisar sobre teses e dissertações acadêmicas sobre FMEA, mas sempre com foco no tema da sua pesquisa.

- “Estude” os manuais ou instruções e whitepapers dos softwares de FMEA para obter informações práticas sobre este método.

Informações adicionais

Histórico do FMEA

Gregório Suarez apresenta um post sobre o PFMEA AIAG VDA em detalhe (dezembro 2023), que possui um item com tópicos sobre a histórico do FMEA.

O artigo de Kluse (2018) apresenta um histórico mais detalhado no item 1.1. Necessity for a FMEA Literature Review.

Definir ações somente com o índice de risco (NPR) maior que um valor específico?

O professor Fábio Guedes, em um vídeo no YouTube (7:50 min), explica de forma didática as prioridades dos índices (de severidade, de ocorrência e de detecção) e como avaliar a correlação da severidade versus ocorrência e depois detecção podem definir se ações devem ser tomadas ou não, sem considerar o NPR total. https://www.youtube.com/watch?v=jGoqnexEdkk

DFMEA e PFMEA para uma mesma falha

O professor Fábio Guedes, em um vídeo no YouTube (16:54 min), explica de forma didática como uma DFMEA e um PFMEA podem ser especificados a partir de uma mesma falha, no exemplo de um compressor de ar, no qual a pressão de saída esteja abaixo da desejada. https://www.youtube.com/watch?v=iTkigTq24ic

Websites sobre o FMEA

Recomendamos os seguintes websites sobre FMEA.

O blog da empresa de consultoria Voitto possui um post bem sucinto e completo sobre FMEA.

Gregório Suarez, que desenvolve o site qualityway, tem várias publicações sobre FMEA. Tais como, entre outros:

- Matriz de características no PFMEA AIAG VDA (outubro 2023)

- PFMEA AIAG VDA em detalhe (dezembro 2023)

Design failure mode effect analysis (DFMEA) do OpenECU traz os princípios do DFMEA que podem utilizar os produtos (sensores e processadores) desta empresa. Isso demonstra a abrangência da aplicação do FMEA.

Exemplo de diagrama de blocos para uso no FMEA

O professor Fábio Guedes, em um vídeo no YouTube (48:07 min), traz um exemplo de um diagrama de blocos de um sistema de correias de um motor (a partir do minuto 20:18). https://www.youtube.com/watch?v=HpclhGcJzH0

Os 5Ts do FMEA da AIAG & VDA

Ronaldo Pereira do canal Play Industrial, em um vídeo do YouTube (4:12), mostra os significados dos 5Ts (Intent, Timing, Team, Tasks, Tools), que foram formalmente introduzidos no novo padrão de FMEA da AIAG & VDA. https://www.youtube.com/watch?v=mjxs7Ofj3Ng

Treinamento em FMEA

A Quality Engineer Stuff oferece um website de acesso gratuito com os fundamentos sobre FMEA.

Resumo da norma AIAG & VDA (2019). Failure Mode and Effect Analysis

Pretesh Biswas publicou um resumo bem extenso e detalhado desta norma, que é a mais atual sobre FMEA. https://preteshbiswas.com/2023/08/17/aiag-vda-design-failure-mode-and-effect-analysis/

Referências

AIAG (2008). Potential Failure Mode and Effects Analysis, Reference Manual, 4th edition. Chrysler LLC, Ford Motor Company, General Motors Corporation.

AIAG & VDA (2019). Failure Mode and Effect Analysis – FMEA Handbook. 1st edition. Automotive Industry Action Group (AIAG).

Biswas, Pritesh (2023). AIAG & VDA Design Failure Mode and Effect Analysis. Disponível em: https://preteshbiswas.com/2023/08/17/aiag-vda-design-failure-mode-and-effect-analysis/ Acesso em: 10 janeiro 2024.

Ganot, A. (2015). Lean and Friendly FMEA. Presentation to International Applied Reliability Symposium, Tucson Arizona, June 4th 2015.

Guedes, Fabio. (2022). Principais mudanças da última versão do FMEA AIAG & VDA. Disponível em: https://www.linkedin.com/pulse/principais-mudan%C3%A7as-da-%C3%BAltima-vers%C3%A3o-do-fmea-aiag-vda-guedes/ Acesso em: 8 dezembro 2023.

Kluse, C. (2018). The 25th Anniversary of the AIAG FMEA Reference Manual: A Systematic Literature Review of Alternative FMEA Methods. Journal of Management & Engineering Integration, 11(2), 37–45.

Kumar, A. A., & Sankaran, R. A. (2020). Experimental investigation and study of environmental-FMEA and other factors through engineering innovations on effluent FRP pipe joints. Journal of the Balkan Tribological Association, 26(1), 32–55.

Laurenti, R. (2010). Sistematização de problemas e práticas da análise de falhas potenciais no processo de desenvolvimento de produtos. Dissertação de Mestrado, Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18156/tde-15092010-093659/pt-br.php Acesso em: 12 fevereiro 2024.

Laurenti, R., Villari, B. D., & Rozenfeld, H. (2012). Problemas e melhorias do método FMEA: uma revisão sistemática da literatura. P&D em Engenharia de Produção, 10(1), 59-70.

Madzík, P. and Sirotiaková, M. (2017), “Comparison of techniques for identification of customer requirements”, in Kocourek, A. (Ed.), Liberec Economic and Management Forum 2017, Technical University of Liberec, Liberec, pp. 362-371.

Madzík, P. (2019). Capture and evaluation of innovative ideas in early stages of product development. TQM Journal, 31(6), 908–927.

Stamatis, D.H. (1995). Failure mode and effect analysis: FMEA from theory to execution: ASQC Quality Press.

VanGundy, A. B. (2005). 101 activities for teaching creativity and problem solving. John Wiley & Sons.

Weeden, M. M. (2015). Failure Mode and Effects Analysis (FMEA) for Small Business Owners and Non-Engineers: Determining and Preventing What Can Go Wrong. Quality Press.