Design for six sigma

flexM4I > abordagens e práticas > business intelligence (BI) and analytics > Design for six sigma (versão 1.2)

Autoria: Henrique Rozenfeld ([email protected])

| Esta seção é introdutória voltada para os níveis de detalhamento básico e executivo. |

Definição

O DFSS (Design for Six Sigma) é uma metodologia de desenvolvimento (design) de novos produtos e/ou processos de fabricação, que desde o início tem o objetivo de alcançar uma redução significativa da quantidade de não conformidades e variações no produto e na produção, utilizando diversas ferramentas, com foco na aplicação de técnicas estatísticas.

O DFSS ajuda a atender a “voz do negócio” (voice of the business) ao gerar lucros por meio dos produtos, ao satisfazer a “voz do cliente” (VOC – voice of customer) ao entregar valor por meio de novos produtos (Creveling et al., 2003).

O DFSS traz para o desenvolvimento de produtos os conceitos de six-sigma (Echeveste et al., 2016).

O objetivo do DFSS é “projetar corretamente pela primeira vez” antecipando o efeito das seguintes fontes de vulnerabilidades de design (Yang & El-Haik, 2009):

- vulnerabilidades conceituais que são estabelecidas devido à violação de axiomas e princípios de design e

- vulnerabilidades operacionais devido à falta de robustez no ambiente de uso. A eliminação ou redução das vulnerabilidades operacionais é o objetivo das iniciativas de qualidade, incluindo o Seis Sigma.

Origem

O DFSS surgiu das metodologias de qualidade Seis Sigma e Define-Measure-Analyze-Improve-Control (DMAIC), que foram originalmente desenvolvidas pela Motorola para melhorar sistematicamente os processos eliminando defeitos.

Ao contrário de seus predecessores tradicionais Seis Sigma/DMAIC, que geralmente se concentram em resolver problemas de fabricação existentes (ou seja, “apagar incêndios”), o DFSS visa evitar a ocorrência de problemas futuros. Para isso, o DFSS adota uma abordagem proativa para a resolução de problemas e envolve os esforços da empresa, em um estágio inicial ,para reduzir problemas que possam ocorrer (ou seja, “prevenção de incêndios”).

Processos - etapas

O DFSS parte de uma compreensão das expectativas e necessidades dos clientes para definir questões críticas para a qualidade (CTQ – critical to quality) nas fases iniciais de desenvolvimento.

Assim como o Seis Sigma/DMAIC, o DFSS divide o desenvolvimento em dois processos (Echeveste wt, 2016):

- para o desenvolvimento tecnológico, o DFSS utiliza o I2DOV (invent, innovate,development, optimize and verify) e

- para o desenvolvimento comercial utiliza o CDOV (concept, design, optimize and verify).

Staudter et al. (2009) descrevem o processo DMADV (define, measure, analyze, design, verify) no contexto da aplicação conjunta do DFFS com o lean design.

Yang & El-Haik (2009) descrevem o processo ICOV (identify requirements, characterize the design, optimize the design, verify the design). O “characterize the design”, que comumente é denominado de “define (D) no processo IDOV, inclui:

- traduzir os requisitos dos clientes (CTS: critical-to-satisfaction) em requisitos funcionais do produto / processo;

- gerar alternativas de design;

- avaliar as alternativas de design.

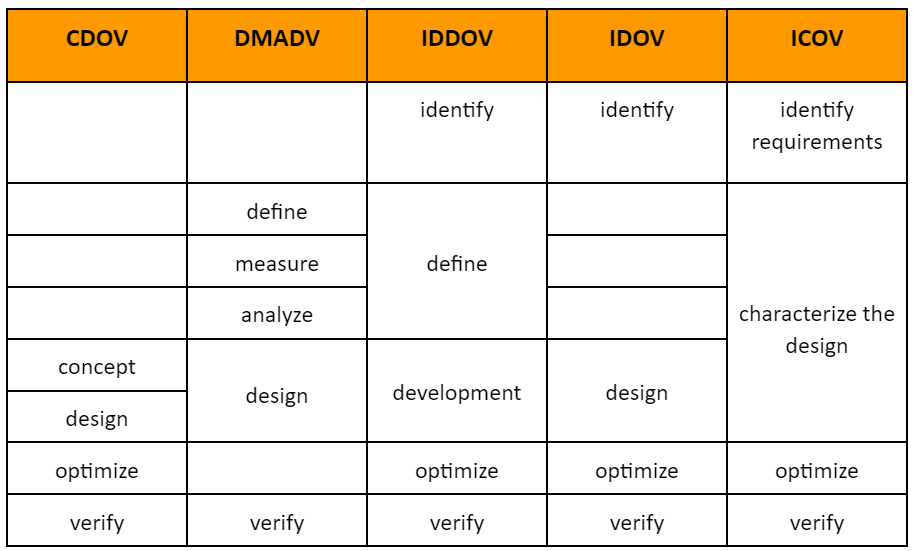

A tabela a seguir apresenta uma comparação entre esses processos para o desenvolvimento comercial. Algumas etapas de processos diferentes abrangem atividades de outras etapas. Não discutiremos aqui os detalhes de cada etapa, pois serão tratadas em seções futuras.

Tabela 1165: etapas de alguns processos de DFSS

| Essas etapas de processo servem para estruturar atividades e ferramentas do DFSS. Não devem ser utilizadas como fases de um projeto, que é um conceito de gestão de projeto. Consulte a definição de fase de um projeto no glossário. |

Ferramentas

Segundo Echeveste et al. (2016), a base do DFSS é a integração de ferramentas como desdobramento da função de qualidade (QFD), a matriz de Pugh, com ferramentas estatísticas de análise multivariada e design of experiments (DOE). Outros exemplos de ferramentas que podem ser aplicadas no DFF são: design axiomático, Design for X (DfX), método Taguchi, design de tolerância (tolerance design), Análise De Modos De Falha (FMEA) e Metodologia de Superfície de Resposta para otimização de uma única ou múltiplas respostas.

Ao combinar essas ferramentas, as necessidades dos clientes são identificadas, das quais derivam os requisitos e os parâmetros do sistema de engenharia que aumentam a eficácia do produto e do serviço aos olhos do cliente e de todas as outras pessoas.

Para Creveling et al. (2003), o principal desafio no uso do DFSS no desenvolvimento de produtos é usar a ferramenta certa no momento certo ao longo do ciclo de desenvolvimento do produto. As ferramentas aplicadas ao DFSS são bem-sucedidas se estiverem relacionadas com os objetivos das atividades do desenvolvimento de produtos, considerando capacidade, estratégia e métricas voltadas para o cliente.

Trata parcialmente da confiabilidade?

Segundo Mettas (2010), normalmente, em um programa DFSS, apenas uma pequena parte das CTQs (critical to quality) está relacionada à confiabilidade (CTR – critical do reliability) e, portanto, a confiabilidade não recebe atenção central no DFSS. O DFSS raramente aborda problemas de longo prazo (após a fabricação) que possam surgir no produto (por exemplo, problemas de fadiga complexos ou desgaste elétrico, problemas químicos, efeitos em cascata de falhas, interações de nível de sistema).

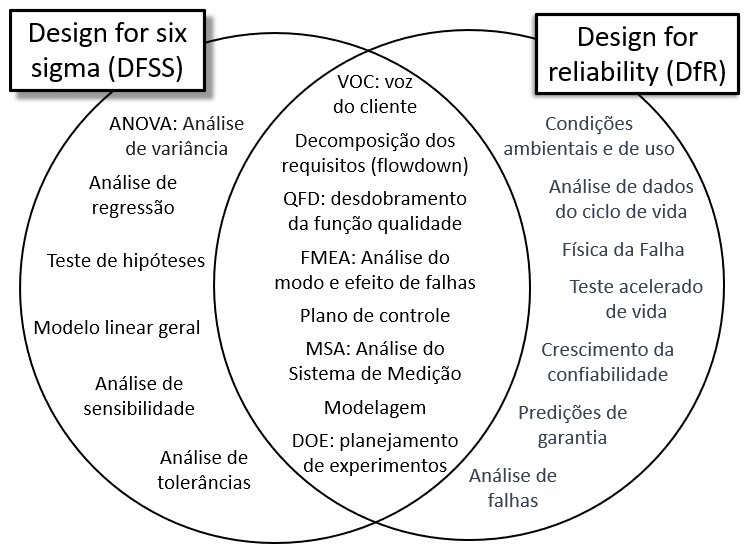

Este ponto é polêmico. Como vimos no tópico “DOE como ponto comum entre design for six sigma e design for reliability”, o DFSS também pode aplicar a ferramenta “Design of experiments (DOE)”. Isso significa que se os ruídos das condições de aplicação do produto forem identificados, considerados e modelados nos experimentos (testes dos produtos), provavelmente a sua robustez será maior. Ou seja, a sua confiabilidade será maior (taxa de falhas menor e aceitável). Porém, como mostra a ilustração da figura abaixo, outras ferramentas de design for reliability (design para confiabilidade) precisariam ser empregadas.

Figura 944: principais ferramentas do design for six sigma (DFSS) e do Design for reliability (DfR)

Fonte: adaptação de Metas (2010)

Difusão em empresas brasileiras

Echeveste et al. (2016) desenvolveram um estudo para discutir como empresas brasileiras estão conduzindo programas para aplicar o six sigma no desenvolvimento de produtos, ou seja, para aplicar o DFSS. Foram avaliadas onze empresas.

Algumas das principais conclusões deste estudo são:

- Projetos que aplicam o DFSS poderiam ser considerados no balanceamento de projeto como critério de priorização durante o planejamento do portfólio;

- Apesar dos esforços já realizados pelas empresas na difusão e emprego de técnicas estatísticas, esse emprego não é visto como algo simples, o que limita o seu uso potencial. Portanto, a recomendação é que a aplicação de DFSS deve ser expandida treinando mais pessoas nas suas ferramentas;

- A aplicação de quaisquer dos processos de DFSS deveria ser incorporada na empresa para que o estabelecimento de objetivos e decisões sejam baseados em procedimentos técnicos e menos empiricamente (tentativa e erro);

- O conhecimento do DFSS pode construir uma cultura de resolução de problemas como parte da rotina das empresas brasileiras para promover avanços tecnológicos por meio do entendimento dos fenômenos que embasam a entrega de valor dos produtos.

| O artigo apresenta uma tabela que compara os principais temas de aplicação do six sigma comparando a teoria com a realidade prática encontrada nas empresas avaliadas. |

Referências

Creveling C, Slutsky J, Antis D (2003) Design for Six Sigma in technology and product development. Prentice Hall Professional, Upper Saddle River

Echeveste, M. E., Rozenfeld, H., & Sonego, M. (2016). Potential application of Six Sigma tool in the integrated product development process. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 38(8), 2499–2511. https://doi.org/10.1007/s40430-016-0503-0

Fioravanti, A. (2005). Aplicação da metodologia ‘Design for Six Sigma’ (DFSS) em projetos automotivos. Dissertação de Mestrado, Escola Politécnica, Universidade de São Paulo, São Paulo. doi:10.11606/D.3.2005.tde-26122014-174443. Recuperado em 2024-08-27, de www.teses.usp.br

Mettas, A. (2010). Design for reliability: Overview of the process and applicable techniques. International Journal of Performability Engineering, 6(6), 577–586.

Staudter, C., Mollenhauer, J. P., Renata, R., Roenpage, O., Von Hugo, C., & Hamalides, A. (2009). Design for Six sigma+ lean toolset: implementing innovations successfully. Berlin, Heidelberg: Springer Berlin Heidelberg.

Wikipedia contributors. (2023, April 19). Design for Six Sigma. In Wikipedia, The Free Encyclopedia. Disponível em: https://en.wikipedia.org/w/index.php?title=Design_for_Six_Sigma&oldid=1150650753 Acesso em: 15 agosto 2023

Yang, K., & El-Haik, B. S. (2009). Design for six sigma: a roadmap for product development. McGraw-Hill Education.

Gostaria de contribuir com casos, exemplos, críticas, revisão ou dicas? Escreva para [email protected]. Assim, você se tornará um colaborador da flexM4I e seu nome irá aparecer no cabeçalho desta seção e no “quem somos nós”.