Projeto de layout

flexM4I > abordagens e práticas > Projeto de layout (versão 1.4)

Autoria: Henrique Rozenfeld ([email protected]) com apoio do chatGPT (leia mais) e revisada por Régis Kovacs Scalice ([email protected])

Conteúdo desta página

- 1 Introdução

- 2 Definições

- 3 Contexto do projeto de layout

- 4 Características de um bom layout - por que é importante?

- 5 Tipos de layout

- 6 Layout associado com a aparência das instalações

- 7 Projeto de layout e a gestão da inovação

- 8 Procedimento do projeto de layout

- 9 Principais ferramentas para apoiar o projeto de layouts

- 10 Informações adicionais

- 11 Apoio do chatGPT

- 12 Referências

Introdução

Esta seção discute o projeto de layout (arranjo físico) no contexto da manufatura e administração da produção para destacar sua importância no contexto da inovação.

Definimos o contexto de um projeto de fábrica somente para localizar o projeto de layout, mas não vamos apresentar detalhes sobre o projeto de fábrica.

O layout impacta diretamente na eficiência, flexibilidade e segurança da operação. Ele influencia como os recursos são transformados, a produtividade do trabalho e o custo operacional. Pequenas mudanças no layout podem melhorar o fluxo de trabalho, reduzir tempos de deslocamento e evitar congestionamentos. (Slack, Brandon-Jones & Burgess, 2022).

Definições

Layout

O layout (ou arranjo físico em português) é a disposição física das instalações, equipamentos, máquinas, móveis e outros recursos dentro de uma operação. Ele determina como esses elementos estão posicionados em relação uns aos outros, com o objetivo de facilitar o fluxo eficiente de materiais, informações, e pessoas através da operação. (Slack, Brandon-Jones & Burgess, 2022).

Projeto de layout:

O projeto de layout é o processo de planejamento e desenvolvimento do arranjo físico dos elementos dentro de uma operação, incluindo máquinas, equipamentos e áreas de trabalho. Ele envolve a análise detalhada dos fluxos de materiais, informações e pessoas, para organizar esses recursos para atingir os seguintes objetivos:

- Otimizar o uso do espaço

- Reduzir tempos de deslocamento

- Melhorar a produtividade

- Garantir flexibilidade para adaptações futuras a variações e introdução de novas tecnologias

- Promover segurança e bem-estar

- Reduzir custos operacionais

- Apoiar práticas sustentáveis

- Fomentar a colaboração e inovação

| Nas características de um bom layout detalhamos esses objetivos. |

Contexto do projeto de layout

O projeto de um layout está inserido dentro do contexto do projeto de uma fábrica, também conhecido como planejamento de uma fábrica (da tradução literal do inglês “factory planning”).

Projeto de fábrica

Segundo Neumann & Scalice (2015), um projeto de fábrica é o planejamento completo da criação ou reorganização de uma unidade produtiva. Ele inclui uma série de decisões estruturais que envolvem:

- Estudos detalhados do volume de produção: Quantificação da capacidade de produção necessária.

- Detalhamento de produtos, materiais e processos de produção: Especificação dos produtos e como eles serão fabricados.

- Projeto do sistema de produção: Definição de como a produção será organizada para fabricar os produtos.

- Determinação da necessidade de compra de máquinas, equipamentos e insumos necessários: Escolha de recursos para a operação da fábrica.

- Estudos e análises para definição da localização exata da unidade produtiva: Seleção do local ideal para instalação da fábrica.

O projeto do layout faz parte do projeto do sistema de produção.

O papel do layout dentro do projeto de fábrica

O layout é um elemento fundamental dentro do projeto de fábrica, pois determina a organização física dos equipamentos, máquinas, e áreas de trabalho. Ele é responsável por otimizar o fluxo de materiais e informações dentro da fábrica, garantindo eficiência e produtividade.

Um bom layout reduz o tempo de deslocamento, melhora a segurança, facilita a manutenção e assegura que o espaço disponível seja utilizado de maneira eficiente.

Projeto de layout no contexto de fábricas existentes e novas

Adaptar layouts em fábricas existentes (brownfield) apresenta desafios como espaços limitados e fluxos de materiais já estabelecidos, exigindo soluções criativas para otimização.

Em novos projetos (greenfield), há maior liberdade para planejar layouts eficientes desde o início, garantindo flexibilidade e modularidade.

Em ambos os casos, o impacto do layout é crucial para a eficiência operacional e a capacidade de expansão, permitindo que as operações sejam adaptáveis e suportem mudanças futuras na demanda e tecnologia.

Características de um projeto de fábrica

Atualmente, o projeto de fábrica deve possuir as seguintes características:

- Planejamento holístico e modularidade: O projeto de fábrica deve considerar uma visão integrada que abrange todos os processos e necessidades operacionais, garantindo uma estratégia de longo prazo. Isso facilita adaptações rápidas e expansões modulares, permitindo que as instalações se ajustem facilmente a mudanças na produção, seja em novas fábricas ou na modernização de unidades existentes.

- Alinhamento entre estratégias, processos e tecnologia: O projeto de fábrica deve refletir a estratégia corporativa, garantindo que os processos de produção e logística sejam otimizados e integrados. Isso envolve sincronizar fluxos de materiais e informações, permitindo uma operação eficiente e ágil. O alinhamento estratégico facilita a adaptação a novas demandas do mercado e a incorporação de tecnologias avançadas, criando uma base sólida para melhorias contínuas e inovação.

- Sustentabilidade e eficiência energética: O projeto de fábrica deve focar na redução de emissões, utilização de recursos, adotando energia renovável e design sustentável. Para instalações atuais, isso envolve incorporar tecnologias verdes que otimizem o consumo energético e minimizem desperdícios. Novas fábricas devem ser projetadas desde o início com características de economia circular e emissões zero de carbono, promovendo reutilização de materiais e eficiência ao longo de toda a cadeia de suprimentos. Essa abordagem estratégica contribui para criar um sistema produtivo mais resiliente e ecologicamente responsável.

- Digitalização e automação: O projeto de fábrica deve incorporar tecnologias digitais avançadas para otimizar processos, aumentar a visibilidade e flexibilidade operacional. A transformação digital e a adoção de conceitos da Indústria 4.0 permitem a integração de sensores, IoT, e sistemas de gestão inteligentes para monitoramento em tempo real. A criação de um digital twin possibilita simular e ajustar o design e a operação da fábrica virtualmente, identificando melhorias antes da implementação física, reduzindo custos e aumentando a eficiência, com processos mais robustos e adaptáveis às mudanças.

- Integração de sistemas e cadeias de valor: O projeto da fábrica deve assegurar a integração com parceiros da cadeia de valor, incluindo fornecedores, distribuidores e colaboradores do ecossistema de inovação e empreendedorismo. Isso permite uma colaboração eficiente e ágil em toda a rede de produção e logística, facilitando o compartilhamento de tecnologias e soluções inovadoras. A integração externa, além da otimização interna, é importante para criar fábricas resilientes e adaptáveis, capazes de responder rapidamente às mudanças de mercado e aproveitar oportunidades de co-desenvolvimento e inovação aberta.

- Centrado no ser humano e responsabilidade social: O projeto da fábrica deve priorizar o bem-estar e a segurança dos colaboradores, criando ambientes de trabalho que promovam produtividade, conforto e qualidade de vida. Além disso, deve incluir práticas de responsabilidade social que impactem positivamente as comunidades locais, garantindo operações éticas e sustentáveis. Colocar o ser humano no centro do design e da operação reforça o compromisso com a valorização dos colaboradores e fortalece a reputação da empresa como um agente de transformação social responsável. Além disso, é importante integrar práticas de responsabilidade social que fortaleçam o impacto positivo na comunidade e promovam operações éticas e sustentáveis.

Características de um bom layout - por que é importante?

“O objetivo primário de qualquer layout fabril é facilitar o processo de manufatura” (Muther & Hales, 2015).

Ou seja, um bom layout deve ser projetado para maximizar a eficiência da produção, otimizar o uso dos recursos, tanto humanos quanto materiais, alinhado com as características de um projeto de fábrica moderno, listadas no tópico anterior. Algumas das características adicionais iincluem (Muther & Hales, 2015):

- Fluxo eficiente: O layout deve garantir um fluxo de trabalho ininterrupto, minimizando a movimentação de materiais e pessoas. A importância do fluxo depende das características de volume e variedade da operação. Em operações de baixo volume e alta variedade, como na fabricação de satélites de telecomunicações, o fluxo não é uma grande preocupação. Já em operações de maior volume, o fluxo se torna um fator importante para otimizar a eficiência.

- Flexibilidade: Deve ser flexível o suficiente para se adaptar a mudanças na produção, como a introdução de novos produtos e variação na demanda. Isso é especialmente importante em operações com alta variedade de produtos, onde a flexibilidade permite ajustar o layout para acomodar diferentes padrões de fluxo.Além disso, o layout deve prever a introdução de ovas tecnologias e sistemas de automação, permitindo atualizações sem grandes interrupções.

- Segurança: O layout deve proporcionar um ambiente seguro para os trabalhadores, minimizando os riscos de acidentes. A Norma Reguladora NR-12 (acesse nas referências) define requisitos mínimos para garantir a segurança, como a demarcação de áreas de circulação e armazenamento, além de distâncias adequadas entre as máquinas. O layout deve criar espaços que promovam bem-estar.

- Uso eficaz do espaço: Deve utilizar de forma eficiente o espaço físico da planta, permitindo que as operações ocorram de maneira organizada e que não haja desperdício de área. O layout deve ser planejado para acomodar adequadamente equipamentos e áreas de armazenamento, respeitando as limitações estruturais e requisitos específicos, como controle de temperatura ou vibração para certas máquinas.

- Minimização de custos: Deve ser economicamente viável, mantendo um equilíbrio entre a eficiência e os custos operacionais (movimentação de materiais e manutenção entre outros) e de implementação. Os custos fixos e variáveis do layout precisam ser avaliados com cuidado, pois o tipo de layout influencia diretamente esses custos. A diminuição do custo de investimento em equipamentos pode resultar de um bom layout, pois aumenta a eficiência do uso dos equipamentos. A diminuição do custo de investimento em equipamentos pode resultar de um bom layout, pois aumenta a eficiência do uso dos equipamentos. Por exemplo, se itens para setup estivessem anteriormente distantes dos equipamentos e agora estão mais perto. O tempo de setup diminui e sobra mais tempo para o equipamento operar. A soma de pequenas melhorias pode evitar a aquisição de um novo equipamento.

- Design de layout orientado por processos e colaboração (“inside-out”): O layout deve ser planejado a partir das necessidades operacionais internas, garantindo que os processos definam a estrutura física. Isso facilita fluxos de trabalho eficientes e promove um ambiente colaborativo, onde a interação entre pessoas e tecnologia é otimizada.

- Apoiar práticas sustentáveis: Incluir o uso eficiente de energia e recursos, considerando opções para minimizar desperdícios e incorporar soluções energéticas renováveis e sustentáveis.

- Fomentar a colaboração e inovação: Explicar que o layout deve criar áreas colaborativas para equipes, promovendo a comunicação pessoal e visual para integração e surgimento de ideias, essenciais para inovação e melhoria contínua.

Tipos de layout

Existem algumas classificações de layouts que se assemelham. Adotamos a classificação baseada nas referências que consultamos. Eventuais variações podem se encaixar nos tipos listados a seguir. Com a evolução da transformação digital e indústria 4.0, cada vez mais são adotados layouts mistos. Aqueles casos que exigiam layouts funcionais estão cada vez mais “raros” porque com a aplicação da manufatura enxuta e máquinas flexíveis (CNC), conseguimos criar “linhas” de produção para lotes menores de itens / produtos.

Layout por posição fixa

Também conhecido como layout posicional, é utilizado quando o produto é grande ou pesado e não pode ser facilmente movido durante a manufatura. Nesse tipo, os trabalhadores e as máquinas e equipamentos se movem até o produto.

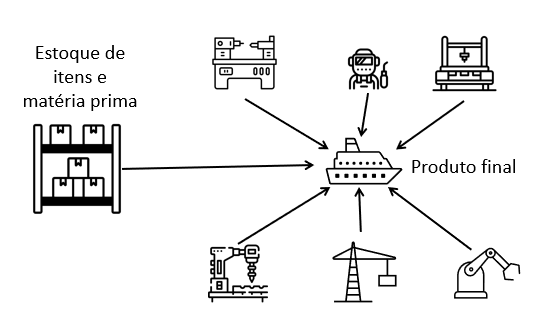

Figura 1251: ilustração de um layout por posição fixa

(ícones do freepik e microsoft PowerPoint)

Exemplos: construção de navios, aeronaves, grandes equipamentos industriais (como fábricas de produção de celulose, petroquímicas etc.). Veja este vídeo que mostra as obras de construção de uma fábrica de celulose (a fábrica é o produto da empresa que produz fábricas de celulose, como a Valmet, que é uma empresa que produz equipamentos e fábricas de celulose, papel e cartões). A Valmet comprou a Metso, que antes tinha comprado a Kvaerner Pulping.

Vantagens:

- Ideal para produtos grandes e pesados porque não existe outra opção

- Altíssima flexibilidade de mistura e de produto

- Produto ou cliente não são movidos ou perturbados

- Alta variedade de tarefas para a equipe

Desvantagens:

- Custos unitários muito altos para a movimentação de trabalhadores, máquinas, equipamentos e materiais.

- O agendamento de espaço e atividades pode ser difícil

- Pode exigir muito movimento de equipamentos e pessoal

Em inglês: fixed-position layout

Layout funcional

No layout funcional, também conhecido por layout por processo, as máquinas e equipamentos são agrupados de acordo com sua função ou processo. É comum em empresas que produzem uma grande variedade de produtos em pequenos lotes. Por exemplo, todas as máquinas de corte podem estar em uma área, enquanto as de solda em outra. Isso pode ser feito por conveniência ou para melhorar a utilização dos recursos. Nesse layout, os produtos vão de posto de trabalho em posto de trabalho de acordo com o seu plano de processo de fabricação, percorrem a operação de acordo com suas necessidades, resultando em fluxos complexos.

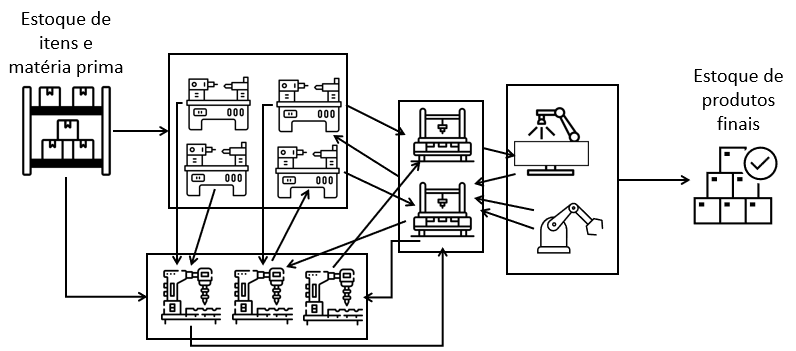

Figura 1252: ilustração de um layout funcional

(ícones do freepik e microsoft PowerPoint)

Exemplos: ferramentarias, empresas de fabricação de máquinas e equipamentos com pequenos lotes. Veja o exemplo do chão de fábrica de uma empresa de máquinas agrícolas, na qual você pode observar o layout funcional

Vantagens:

- Alta flexibilidade para produzir diferentes tipos de produtos em baixo volume

- Supervisão relativamente fácil dos recursos de transformação

- Especialização do trabalho na áreas com o mesmo tipo de equipamentos

- Relativamente robusto em caso de interrupções

|

Por que Relativamente robusto em caso de interrupções?

|

Desvantagens:

- Pode haver filas de espera longas antes de um posto de trabalho muito utilizado (gargalo) que causa desperdícios em estoque intermediário (work in process – WIP) e atrasos

- O fluxo complexo pode ser difícil de planejar e controlar

- Movimentação excessiva de materiais que aumenta o custo

- Pode ocorrer baixa utilização dos equipamentos, se eles não forem balanceados para a produção (que é a vantagem proporcionada pela redundância no caso de interrupções)

Em inglês: functional layout

Layout celular

Este layout organiza as máquinas e recursos em células de trabalho, onde um grupo de trabalhadores ou uma equipe pode produzir uma família de produtos similares. A célula é configurada para reduzir o tempo de setup e melhorar o fluxo de produção.

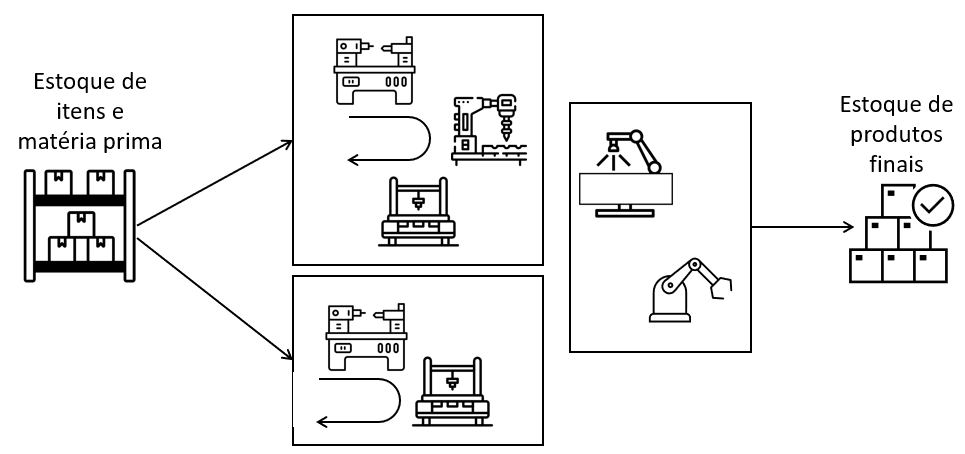

Figura 1253: ilustração de um layout celular

(ícones do freepik e microsoft PowerPoint)

Exemplos: produção de equipamentos eletrônicos com baixo volume e alta similaridade.

|

Aplicação na manufatura enxuta (lean production) Muitas empresas que implementam princípios de manufatura enxuta (lean production) adaptam seus layouts para eliminar desperdícios e otimizar o fluxo de trabalho, frequentemente utilizando layout celular. Isso depende da existência de um volume suficiente de produtos similares para justificar a carga dos equipamentos da célula. E essa similaridade pode ser obtida por meio da padronização dos produtos e reutilização de itens entre vários produtos. A variação do volume deve ser baixa e a demanda da família de produtos (e não de um produto específico) precisa manter um ritmo suficiente para justificar a definição do ritmo (takt time) da célula de fabricação. Veja os seguintes vídeos: Neste último vídeo, são apresentados os seguintes tipos de células:

|

Vantagens:

- Compromisso entre custo e flexibilidade para operações de alta variedade, mas com família de produtos similares identificável

- Alto rendimento em comparação com o layout funcional (aumento de produtividade)

- Motivação potencialmente alta para a equipe

- A quantidade de pessoas da equipe da célula pode variar de acordo com a variação da demanda Por exemplo, se a demanda diminuir (com um aumento do takt time), menos pessoas são necessárias para assumir a supervisão / operação da célula, ou seja, ela operam mais equipamentos pois o menor ritmo (takt time) permite. Mas exige uma menor quantidade de operadores, comparado com o layout funcional

- Eliminação de estoques intermediários (WIP – work in process)

- Redução de transporte

- Reducao de tempo de preparação (setup) da estacao de trabalho / máquina.

- Sincronização com a demanda

- Menos quantidade de operadores, comparado com o layout funcional

Desvantagens:

- Pode ser caro rearranjar o layout existente

- Pode exigir mais equipamentos e, portanto, baixa utilização

- Pode resultar em menor utilização dos equipamentos

- Não pode ser aplicado para uma grande variação de produtos com uma demanda sem ritmo e sem comunicabilidade com outros produtos (família de produtos), que leva a uma baixa utilização do equipamento

Em inglês: cell layout

Layout em linha

Neste layout, também conhecido por layout linear, por produto ou layout de fluxo, os equipamentos e recursos são organizados de acordo com a sequência das operações de produção do produto final. Sua aplicação é comum em processos padronizados com alto volume, que justificam a utilização de um equipamento dedicado para cada operação.

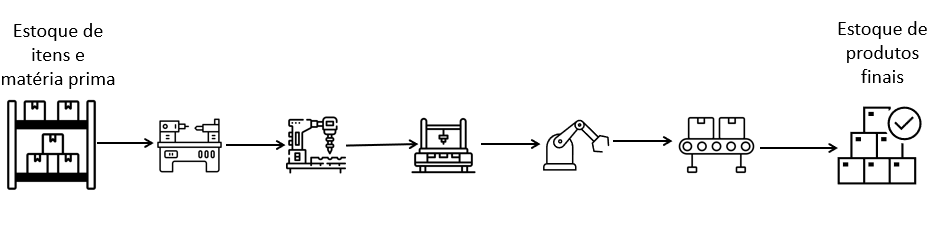

Figura 1254: ilustração de um layout em linha

(ícones do freepik e microsoft PowerPoint)

Exemplos: linha de produção de fabricação de estator do motor de compressor automático

|

Propostas diferenciadas do layout em linha Houve tentativas de mudar o layout de montagem de automóveis de um layout em linha para layouts mais flexíveis e modulares. Um exemplo interessante é o da Toyota, que implementou mudanças em suas linhas de montagem para tornar o processo mais flexível e adaptável, utilizando o que chamam de linha flexível (flexible assembly line). A ideia era abandonar o layout linear tradicional para integrar maior flexibilidade, permitindo ajustes na linha sem interromper a produção e facilitando a inclusão de novas tecnologias ou estações de trabalho de forma mais dinâmica. A fábrica Motomachi da Toyota no Japão passou por mudanças significativas nesse sentido, com a adoção de linhas em forma de S e o uso de tecnologias que permitem maior flexibilidade no fluxo de materiais e trabalho. Essas mudanças não só aumentaram a eficiência, como também reduziram os custos de energia e a pegada de carbono da planta. Essas estratégias permitem que a linha de montagem seja escalada para cima ou para baixo, dependendo da demanda, ao mesmo tempo em que torna mais fácil a movimentação de trabalhadores e a inclusão de novas operações. Isso é particularmente útil em um cenário de alta variabilidade de modelos ou personalizações em pequena escala. Para mais detalhes sobre essa transformação na Toyota, você pode ler sobre isso em: https://www.allaboutlean.com/toyota-assembly-evolution-2/ Recuperado em: outubro, 2024. |

Variação para processos contínuos

Uma variação do layout em linha é o layout de produção contínua, utilizado em indústrias de processos contínuos (químicos, alimentos etc.), onde o material flui continuamente através da planta de produção, como em refinarias de petróleo.

|

Layout em linha versus layout de produção contínua Similaridades:

Veja neste vídeo (7:44), um exemplo de uma linha de montagem de automóveis. O vídeo mostra a produção da carroceria e depois o ponto de “casamento” entre a carroceria e o trem de motorização do automóvel com o chassis, motor etc. Diferenças principais:

|

Vantagens:

- Baixos custos unitários para grandes volumes

- Oferece oportunidades de especialização de equipamentos

- Movimentação de materiais ou clientes é conveniente, resultando em baixos custos

Desvantagens:

- Baixa flexibilidade a não ser nos casos de produtos similares com mesma sequência cuja mudança de processamento dependa somente da troca de um software

- Não é muito robusto em caso de interrupções

- O trabalho pode ser muito repetitivo

- Risco de paradas na linha se houver falhas em alguma estação.

Em inglês: line layout

Layout misto

Este layout, também conhecido como layout híbrido ou combinado, combina características de mais de um tipo de layout. É utilizado quando a empresa precisa de flexibilidade para diferentes tipos de produtos e ao mesmo tempo deseja manter uma eficiência elevada em certos processos.

Muitas operações utilizam layouts híbridos que combinam elementos de vários tipos básicos, ou usam diferentes layouts em partes distintas da operação.

Um exemplo de layout misto é uma fábrica de automóveis:

- Montagem final (layout em linha ou produto): A fase de montagem final dos veículos pode seguir um layout em linha, onde as peças e componentes passam por estações de trabalho organizadas em sequência. Cada estação realiza uma etapa específica da montagem (instalação de motores, portas, eletrônica etc.), com os veículos movendo-se de uma estação para a outra em uma linha contínua. Esse layout é ideal para produção em massa e padronizada.

- Usinagem de peças (layout funcional): Na mesma fábrica, a usinagem de componentes individuais, como blocos de motor ou engrenagens, pode seguir um layout funcional. Nesse caso, máquinas semelhantes (como tornos, fresadoras ou máquinas de solda) estão agrupadas por função em diferentes áreas da planta, e os materiais são transportados conforme necessário para cada área funcional.

|

Este exemplo de layout funcional só ocorre em situações de baixa produção em massa e alta variabilidade dos produtos. Isso é mais adequado quando há uma variedade significativa de componentes ou variações dentro de uma família de produtos (como diferentes modelos de automóveis que compartilham a mesma plataforma, mas têm especificações variáveis). Quando o volume de produção de peças específicas for alto e com pouca variabilidade, um layout em linha ou um layout celular seria mais eficiente. O layout funcional é mais útil quando há uma necessidade de flexibilidade, permitindo que diferentes produtos passem pelas mesmas máquinas com configurações ajustáveis. Portanto, em fábricas de automóveis que produzem muitas variantes, mas em volumes menores, um layout funcional seria apropriado, mas para peças com pouca variação e alta demanda, layouts mais orientados ao fluxo (como o layout em linha) são preferíveis. |

- Produção de peças customizadas ou protótipos (layout celular): Para peças específicas ou customizadas, como componentes especiais para uma linha limitada de veículos, um layout celular pode ser utilizado. Uma célula pode conter todas as máquinas necessárias para fabricar um determinado conjunto de peças de forma eficiente, com um grupo de trabalhadores dedicados a essa célula, atendendo a pedidos especiais ou lotes menores de produção.

- Linha de montagem de um avião comercial: Normalmente, este tipo de produto exige um layout posicional, onde o produto fica parado. No entanto, há layout que a montagem é dividida de fases, o todo o avião se movimenta (pouco) entre áreas, nas quais ocorre a montagem de certos componentes. Continua a ser um layout posicional em cada uma das áreas.

| Veja neste vídeo (12:20), o exemplo da linha de montagem do AirBus A350, que mostra o layout posicional, mas com movimentação da aeronave durante as fases de montagem. |

Em inglês: mixed layout

Layout associado com a aparência das instalações

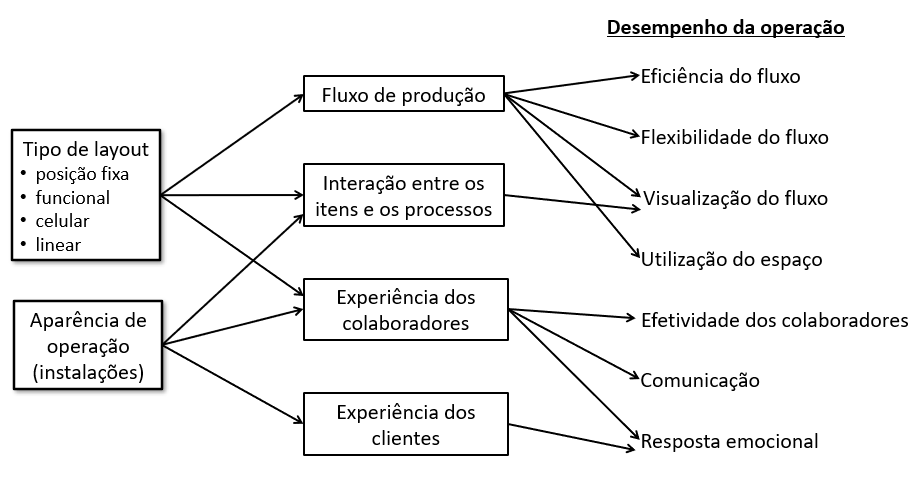

O layout e a aparência da operação (instalações) podem influenciar o desempenho operacional, como ilustra a próxima figura. Por isso, as novas publicações sobre layout apresentam esses dois conceitos de forma integrada (layout & look).

Figura 1242: O layout e a aparência das instalações determinam o fluxo, a interação e a experiência, que por sua vez influenciam o desempenho da operação.

Fonte: adaptado de Slack, Brandon-Jones & Burgess (2022)

| Leia mais no glossário sobre a aparência da operação (instalações) |

Projeto de layout e a gestão da inovação

Na seção “Fatores contextuais e tipos de inovação”, mostramos que existem diversos tipos de inovação, e um dos critérios de definição de tipos é qual o objeto da inovação. Uma nova fábrica, uma nova instalação e um novo layout são exemplos de objetos de inovação, ou seja, aquilo que está sendo inovado.

Então, o projeto e implementação de um novo layout é uma inovação.

A implementação de um “bom layout”, por ser uma estrutura que organiza e suporta todos os processos produtivos, pode habilitar e acelerar a introdução de novas tecnologias e práticas inovadoras, resultando assim em diferentes tipos de inovação.

| Lembre-se do conceito que “Um tipo de inovação sempre ocorre com outros tipos de inovação”. |

O layout pode ser um habilitador (enabler) para outros tipos de inovação

Possíveis consequências do desenvolvimento de um “bom layout”:

- Flexibilidade e expansão modular: Um layout bem planejado permite uma organização modular que facilita adaptações rápidas e expansões, que facilitam a introdução de novas linhas de produtos e tecnologias. Isso garante que as instalações possam se ajustar facilmente a mudanças na produção, promovendo uma inovação contínua e ágil.

- Otimização de fluxos e eficiência operacional: Um layout eficiente organiza o fluxo de materiais, processos e pessoas, reduzindo tempos de espera, movimentação desnecessária e gargalos. Essa otimização não apenas melhora a produtividade, mas também facilita a experimentação e implementação de novas soluções operacionais. Por exemplo, ao reduzir o tempo de transporte de materiais entre estações e eliminar ineficiências, um bom layout libera espaço e recursos que podem ser redirecionados para testar novas tecnologias, melhorar processos ou adaptar rapidamente a novos produtos. Isso cria um ambiente mais propício para a experimentação e o desenvolvimento de inovações, como a automação de etapas específicas ou a introdução de métodos de produção enxuta.

| A aplicação de práticas de Lean Production é um passo essencial antes de iniciar a automação, pois ajuda a definir um bom layout, criando um ambiente que reduz desperdícios, melhora o fluxo de trabalho e facilita a automação de processos. Isso garante que as operações sejam mais eficientes e que a automação seja implementada em um sistema já otimizado. |

- Eficiência energética e sustentabilidade: O design do layout contribui para a inovação ao incorporar práticas sustentáveis que reduzem consumo de energia e minimizam desperdícios. Com soluções que otimizam o uso de recursos e promovem a economia circular, a fábrica se torna mais resiliente e ecologicamente responsável, alinhada com tendências globais de sustentabilidade.

- Digitalização: Layouts que integram tecnologias digitais como sensores IoT, digital twins e automação avançada criam uma fábrica inteligente. Essa transformação digital permite monitoramento em tempo real, ajustes dinâmicos e maior eficiência, impulsionando a capacidade de inovação contínua e a adaptação rápida a novas condições. Além disso, a integração de tecnologias digitais permite a coleta e análise de dados (data analytics) em tempo real, possibilitando uma gestão proativa que antecipa problemas e identifica oportunidades de inovação, promovendo ajustes contínuos e inteligentes que aprimoram processos e facilitam o desenvolvimento de novas soluções.

- Integração de sistemas internos e externos: Um layout bem planejado melhora a integração interna entre departamentos e facilita a colaboração externa com parceiros da cadeia de valor e do ecossistema. Isso permite operações mais ágeis e eficazes, além de uma comunicação fluida que é essencial para o compartilhamento de tecnologias e desenvolvimento de soluções inovadoras. Essa integração torna a fábrica mais resiliente e adaptável, permitindo que ela responda rapidamente a mudanças de mercado e aproveite oportunidades de co-desenvolvimento com fornecedores, distribuidores, startups e outras partes interessadas, promovendo inovação aberta e colaborativa.

- Foco no bem-estar e na responsabilidade social: A ergonomia e segurança dos colaboradores são beneficiadas por um layout que considera o conforto e a eficiência do trabalho. Esse foco centrado no ser humano contribui para um ambiente produtivo e saudável, valorizando os colaboradores e reforçando a responsabilidade social da empresa como uma forma de inovação que promove bem-estar. Essas condições facilitam o surgimento de ideias no intraempreendedorismo e, nos escritórios, cria um ambiente mais inovador.

Um bom projeto de layout não só melhora a operação interna da fábrica, mas também cria um ambiente propício para a inovação

|

Observe que essas consequências estão alinhadas com as características de um projeto de fábrica. Isso mostra a importância do projeto de layout neste contexto. Podemos até afirmar que são aspectos redundantes, mas que colocamos aqui para mostrar como o projeto de layout pode influenciar a gestão da inovação. Por exemplo, um layout modular e flexível, uma das principais características de projetos de fábrica modernos, é essencial para permitir a rápida adaptação a novas tecnologias e demandas do mercado, uma necessidade crescente para empresas que buscam se manter competitivas e inovadoras. Além disso, como veremos mais à frente, um bom layout deve estar associado com a aparência da operação (das instalações). Essa aparência cria condições cognitivas para o intraempreendedorismo e, nos escritórios, para a prática da inovação. Mas logicamente, essas não são as únicas condições para tornar a sua empresa mais inovadora. Outros aspectos e estratégias devem ser considerados / implementados. |

Procedimento do projeto de layout

Na definição de projeto de layout apresentamos os principais objetivos desta prática:

- Otimizar o uso do espaço

- Reduzir tempos de deslocamento

- Melhorar a produtividade

- Garantir flexibilidade para adaptações futuras a variações e introdução de novas tecnologias

- Promover segurança e bem-estar

- Reduzir custos operacionais

- Apoiar práticas sustentáveis

- Fomentar a colaboração e inovação

Já mostramos também quais as características de um bom layout.

Mostraremos neste tópico::

- fatores que influenciam a seleção de um tipo de layout,

- a relação entre os tipos de manufatura (processos) e os tipos de layout e

- uma proposta de etapas gerais para seleção de um layout.

Fatores que influenciam a seleção de um layout

A seleção do layout depende de diversos fatores. É a combinação de fatores que influenciam qual o melhor layout. No entanto, alguns fatores podem ser determinantes como o tipo produto, volume e variedade, que como consequência determinam os custos que é um dos fatores.

Por exemplo, um produto grande e pesado, como um navio, ou que não se pode mover, como uma hidroelétrica, só podem utilizar um layout de posição fixa.

Os fatores que influenciam a seleção de um layout incluem:

- Tipo de produto: O tipo e a complexidade dos produtos influenciam diretamente o tipo de layout mais adequado. Produtos complexos e personalizados podem exigir layouts mais flexíveis, enquanto produtos padronizados favorecem layouts em linha.

- Volume de produção: A quantidade de itens a serem produzidos determina se o layout deve ser focado em alta produção (como o layout em linha) ou flexibilidade (como o layout funcional). Layouts em linha são apropriados para altos volumes com baixa variação, enquanto layouts funcionais são mais adequados para baixos volumes e alta variedade.

- Variedade de produtos: Quando há uma grande variedade de produtos, um layout funcional ou celular permite que diferentes tipos de produção ocorram de forma eficiente, possibilitando diferentes rotas de processamento. Quando a variedade é reduzida e o volume é alto, um layout em linha pode ser utilizado para tornar o fluxo mais regular. Layouts celulares podem ser apropriados quando há uma categoria distinta de produtos com características similares (família), mas ainda assim há alguma variedade.

|

Esses três fatores determinam o tipo de processo de manufatura: por projeto; job-shop, em lote ou batelada, em massa e contínuo. No próximo tópico discutimos quais os tipos mais apropriados para cada tipo de processo de manufatura. |

- Recursos físicos: O espaço disponível na fábrica e as limitações estruturais também afetam a escolha do layout. Espaços pequenos favorecem soluções compactas, como layouts celulares, enquanto grandes áreas podem suportar layouts em linha.

- Tecnologia e mão de obra: O tipo de tecnologia utilizada e a mão de obra disponível também devem ser considerados. A automação pode favorecer layouts em linha, enquanto operações manuais podem exigir layouts funcionais para maior flexibilidade.

- Demanda e previsibilidade: A previsibilidade da demanda influencia a escolha, uma vez que layouts mais flexíveis podem ser necessários para produção sob demanda. Quando a demanda é estável e previsível, um layout em linha pode ser mais adequado.

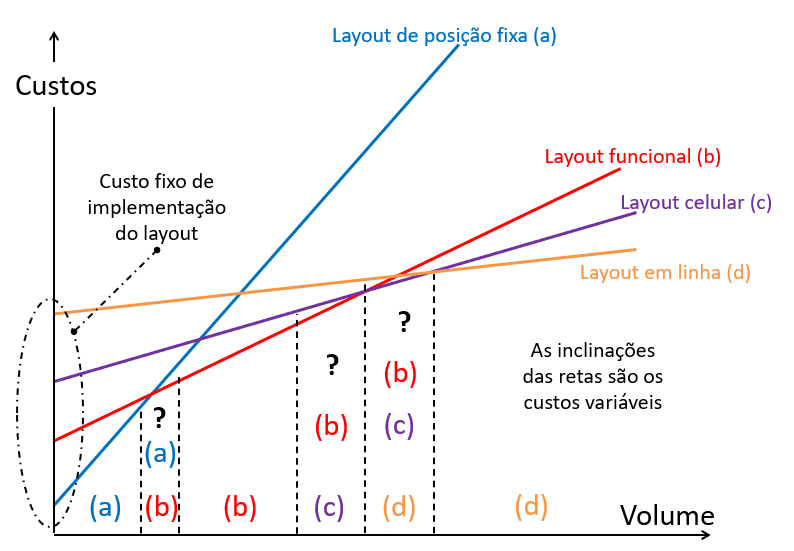

- Análise de custos: A análise de custos é um fator crucial na seleção do layout. As escolhas de layout têm implicações diretas sobre os custos fixos e variáveis. Os custos fixos tendem a aumentar conforme se passa de layouts por posição fixa para layouts funcionais, celulares e em linha. Já os custos variáveis por unidade tendem a diminuir à medida que se avança para layouts mais eficientes em termos de fluxo, como o layout em linha. Portanto, a escolha do layout deve levar em consideração tanto os custos de implementação quanto os custos operacionais, que variam conforme o volume de produção e a complexidade do produto. A próxima figura ilustra a consideração dos custos.

Figura 1243: Os custos fixos e variáveis determinam quais os tipos de layout mais apropriados. Mas na prática, existem regiões nas quais outros fatores devem ser considerados, pois não se consegue determinar com precisão os custos de fabricação na fase de design do layout (são as regiões marcadas com “?”).

Fonte: adaptada de Slack, Brandon-Jones & Burgess (2022)

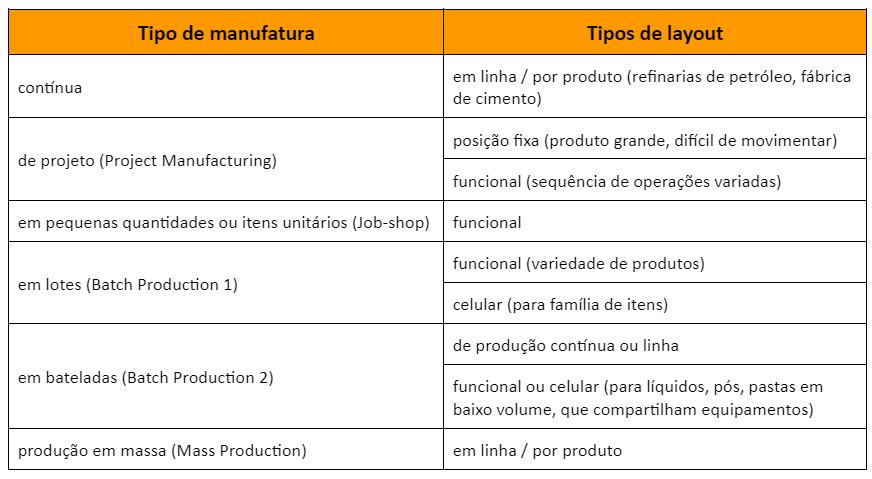

Tipos de manufatura tipos de layout versus

O quadro abaixo mostra uma classificação dos tipos de manufatura. Depois de discutir qual o tipo de layout mais apropriado para cada tipo de manufatura, apresentamos no final um quadro síntese dessa relação.

Quadro 1239: Tipos de manufatura

| Manufatura contínua | |

|---|---|

| Manufatura discreta | Manufatura por projeto (Project Manufacturing) |

| Manufatura em pequenas quantidades ou itens unitários (Job-shop) | |

| Manufatura em lotes ou bateladas (Batch Production) | |

| Manufatura de produção em massa (Mass Production) | |

As definições desses tipos de manufatura estão no glossário. A seguir apresentamos quais os layouts mais usuais para esses tipos de manufatura.

Manufatura contínua

Manufatura contínua: é ininterrupta de grandes volumes de produtos com baixa variação. Esse tipo de produção é adequado para produtos que têm uma demanda constante e são produzidos de forma contínua.

- Layout em linha: A manufatura contínua é associada ao layout em linha, que é adequado para grandes volumes de produção sem interrupções. Exemplo: Refinarias de petróleo ou fábricas de cimento.

Manufatura por projeto

A manufatura de projeto é altamente personalizada, que ocorre apenas uma vez e tem um escopo único. Este tipo de manufatura está associado a produtos ou projetos complexos que envolvem um longo tempo de execução e onde cada item produzido é único e personalizado para o cliente ou projeto específico. É realizada por meio de um projeto

- Layout por posição fixa: Em alguns casos, na manufatura por projeto, o produto é grande, único e difícil de movimentar. Assim, o layout por posição fixa é o mais indicado, onde os recursos se movem até o local onde o produto está sendo fabricado. Exemplo: Construção de grandes turbinas ou fábricas de celulose.

- Layout funcional: A manufatura por projeto também pode utilizar o layout funcional em casos onde o produto não seja necessariamente grande ou pesado. O layout funcional pode ser adequado quando o processo envolve a produção de componentes ou produtos de alta complexidade que exigem uma sequência de operações variadas, sem a necessidade de uma configuração fixa devido ao tamanho do produto. Este tipo de layout oferece flexibilidade, permitindo que o produto passe por diferentes processos e máquinas de acordo com suas necessidades específicas, sem a necessidade de mobilizar grandes equipamentos ou ser restrito por limitações de espaço. Exemplo: a fabricação de protótipos, a produção de componentes especializados ou produtos customizados que não tenham restrições de mobilidade, como certas peças mecânicas ou eletrônicas de um projeto específico, poderia se beneficiar de um layout funcional.

Manufatura em Pequenas Quantidades ou Itens Unitários (Job-shop)

Produção de pequenas quantidades de produtos personalizados e especializados, geralmente de alta complexidade. Nesse tipo de produção, cada item ou grupo de itens pode ser único

- Layout funcional: A produção em pequenas quantidades ou em itens unitários exige flexibilidade devido à alta variação dos produtos. Assim, o layout funcional é o mais apropriado, pois permite agrupar máquinas por função, facilitando a produção de itens customizados. Exemplo: Ferramentarias, produção de ferramentas de precisão.

Manufatura em Lotes (Batch Production 1)

A manufatura em lotes refere-se à produção de itens discretos em quantidades específicas. Cada lote consiste em um número definido de produtos, e o processo de produção pode ser interrompido entre lotes para ajustes ou troca de produtos. Os tipos de layout mais adequados para manufatura em lotes são:

- Layout funcional: O layout funcional é ideal para manufatura em lotes que envolve uma alta variedade de produtos e menores volumes. Máquinas e equipamentos são organizados por função, permitindo flexibilidade para diferentes produtos dentro de cada lote. Exemplo: Produção de peças automotivas em pequenas quantidades, onde diferentes peças precisam de diferentes operações e as máquinas são agrupadas conforme a função que desempenham (por exemplo, tornos, fresadoras, etc.).

- Layout celular: O layout celular é adequado quando os produtos em lote possuem características semelhantes, formando uma “família” de produtos. Este layout ajuda a reduzir tempos de setup, melhorar o fluxo de produção e eliminar estoques intermediários (WIP). Exemplo: Produção de conjuntos eletrônicos que compartilham componentes e características semelhantes, onde todas as máquinas necessárias para a fabricação desses produtos são agrupadas em uma célula, facilitando a produção contínua e eficiente.

Manufatura em Batelada (Batch Production 2)

A manufatura em batelada refere-se à produção de materiais em quantidades que não são discretas, como líquidos, pastas ou pós, produzidos em grandes volumes de uma só vez. Os tipos de layout mais adequados para manufatura em batelada são:

- Layout de produção contínua ou em linha: A manufatura em batelada é melhor atendida pelo layout de produção contínua ou uma variação do layout em linha, especialmente em indústrias onde os materiais são processados em grandes volumes e de forma ininterrupta. Esse tipo de layout facilita o fluxo contínuo do material, desde a entrada de matérias-primas até a saída do produto final. Exemplo: Produção de tintas, onde a mistura dos componentes ocorre em reatores e o produto final é coletado de maneira contínua. As etapas são realizadas em uma sequência bem definida, sem a necessidade de mudanças frequentes de configuração.

- Layout funcional (Functional Layout): Em alguns casos de manufatura em batelada, um layout funcional pode ser utilizado quando há várias operações diferentes envolvidas no processamento de materiais em volumes menores, especialmente se o mesmo equipamento for usado para diferentes produtos em diferentes momentos. Exemplo: Produção de produtos químicos em baixo volume, onde diferentes equipamentos, como misturadores e tanques de armazenamento, são usados para diferentes tipos de produtos em momentos alternados.

Manufatura de produção em massa

- Layout em linha: A produção em massa requer eficiência e padronização, por isso o layout em linha é o mais apropriado. Neste layout, os equipamentos são organizados em sequência para permitir que o produto seja fabricado de forma contínua, garantindo alta eficiência e baixos custos unitários. Exemplo: Produção de automóveis, eletrodomésticos.

Quadro 1250: Síntese dos tipos de manufatura versus tipos de layout

Etapas gerais do procedimento do projeto de um layout

Segundo Tompkins et al. (2010), o desenvolvimento de um layout para instalações industriais envolve duas abordagens principais:

- criação de novos layouts do zero (greenfield) e

- aprimoramento de layouts existentes (brownfield).

Historicamente, o foco tem sido na melhoria de layouts já implantados, ajustando-se a mudanças pontuais, como a introdução de novas máquinas ou a reorganização de seções específicas de uma fábrica.

Embora a criação de um layout totalmente novo seja menos frequente, ocorrendo geralmente em situações de expansão significativa ou construção de novas fábricas, ela tem ganhado relevância em virtude de tendências de digitalização.

Nessas duas abordagens os princípios, conceitos e ferramentas da manufatura enxuta devem ser considerados.

|

A manufatura enxuta pode ser tratada, atualmente, como uma capabilidade ordinária, pois é a base para o projeto de layout. Mas as principais condições para aplicação da manufatura enxuta são:

|

É importante estabelecer procedimentos robustos e sistemáticos que guiem o processo de seleção e implementação de layouts, garantindo eficiência e adaptação às necessidades atuais e futuras das operações industriais.

Tompkins et al. (2010) apresentaram 3 propostas de procedimentos para projeto de layout. Segue etapas gerias dessas propostas, acrescidas de alguns aspectos da proposta de Neumann & Scalice (2015).

- Análise de requisitos: identifique as necessidades da produção, como tipo de produto, volume, variedade, espaço e recursos disponíveis. É essencial entender o mix de produtos, suas características de ciclo de vida e sazonalidade, além de ter uma ideia inicial do tipo de manufatura que será adotado, contribuindo para a definição do layout.

- Definição de objetivos: determine os objetivos do layout, como aumento de eficiência, redução de custos, melhoria de segurança e flexibilidade. Esses objetivos devem estar alinhados aos requisitos estratégicos da operação e servir de base para o desenvolvimento do layout.

- Análise dos planos de processo de fabricação e montagem: utilize os planos de processo de fabricação e montagem como dados de entrada para entender as etapas necessárias e os requisitos associados. Essas informações servirão de base para o desenvolvimento das alternativas de layout.

- Desenvolvimento de alternativas de layout: elabore diferentes opções de layout com base nas análises anteriores, buscando soluções que maximizem a eficiência, aproveitem melhor o espaço disponível e reduzam custos operacionais. Considere também os planos de serviços auxiliares e possíveis expansões futuras.

- Avaliação e seleção do layout: avalie cada alternativa de layout usando critérios como custo, eficiência, flexibilidade, segurança e viabilidade econômica. Durante essa fase, realize uma análise detalhada do fluxo de materiais em cada alternativa, para comparar a eficiência dos padrões de movimentação e identificar a solução que melhor atende aos objetivos operacionais.

- Implementação e ajustes operacionais: implemente o layout selecionado, considerando as etapas de instalação e ajustes necessários para garantir que tudo funcione conforme o planejado.

- Monitoramento e avaliação pós-implementação: após a instalação, acompanhe o desempenho do layout para garantir que os objetivos definidos sejam alcançados. Realize ajustes e otimizações contínuas, conforme necessário.

|

Essas etapas são bem gerais e ilustram os principais aspectos do projeto de layout. Para a aplicação você deve acessar uma publicação mais detalhada. O processo sistemático de planejamento (SLC – Systematic Layout Planning) de Muther & Hales (2015) é uma referência importante e ainda atual. Eles utilizam o termo “planejamento” que traduzimos como “projeto (design)”. Para conhecer um processo de projeto de layout mais completo em português, recomendamos o capítulo 15 “Procedimento racional para o projeto de layout” do livro “Projeto de fábrica e layout” (Neumann & Scalice, 2015). A flexM4i mostra um resumo desse processo para você ter uma noção mais aprofundada, em comparação com as etapas mostradas neste tópico. |

Principais ferramentas para apoiar o projeto de layouts

Análise de Fluxo de Produção (Production Flow Analysis – PFA)

A Análise de Fluxo de Produção é uma técnica utilizada para agrupar máquinas e produtos que compartilham características semelhantes, ajudando a definir layouts celulares e melhorar a eficiência.

| Leia mais sobre Análise de Fluxo de Produção neste post. |

Diagrama Espaguete (Spaghetti Diagram)

O Diagrama Espaguete é uma ferramenta visual para mapear o fluxo de movimentação de materiais e pessoas na planta, ajudando a identificar percursos desnecessários e melhorando o layout.

|

Leia mais sobre Diagrama Espaguete neste post. Veja este vídeo sobre diagrama espaguete. |

Análise “de-para” (From-To Chart)

A análise “de-para” ajuda a entender a movimentação de materiais entre as estações de trabalho e é útil para otimizar a disposição dos recursos.

| Leia mais sobre esta ferramenta neste link. |

Mapas de Relacionamento (Relationship Charts)

Esses diagramas são utilizados para avaliar o grau de proximidade desejado entre diferentes áreas da fábrica, sendo importantes para definir a melhor disposição dos recursos, com foco em eficiência e segurança.

|

Leia mais sobre esta ferramenta neste guia de acesso gratuito na web. Neste link você pode baixar um template de um mapa de relacionamento. |

Gráfico de Carga-Distância (Load-Distance Chart)

Esta ferramenta é utilizada para calcular a carga e a distância envolvidas na movimentação dos materiais. Ela ajuda a comparar diferentes alternativas de layout, levando em consideração as distâncias percorridas e otimizando o fluxo.

| A publicação de Heric et al. (2018) de acesso livre você pode ler sobre esta ferramenta. |

Layout Planning Software (CAD)

Ferramentas como CAD são comumente usadas para desenhar o layout proposto, oferecendo uma visualização detalhada da disposição física dos recursos, facilitando a identificação de problemas de espaço. Quando o sistema modelar objetos com informações 3D e outras informações, o modelo criado pode servir de entrada para a modelagem e simulação computacional.

| Exemplos de software CAD para design de layout: – vis TABLE – M4 PLANT – Autodesk Factory Design Utilities Existem diversos outros que você pode buscar na web. |

A definição de VSM está no glossário. Resumindo, é uma ferramenta que mapeia o fluxo de valor de um processo produtivo, ajudando a identificar desperdícios e otimizar operações. Ele permite visualizar a sequência de atividades e processos envolvidos na produção, quantificar recursos e definir melhorias para tornar o fluxo mais eficiente, refletindo essas mudanças no layout industrial.

|

O post de Guilherme Sandrini mostra como utilizar o VSM no projeto de um layout. Neste outro post, o mesmo autor explica com detalhes e um exemplo o que é o VSM. |

Modelagem e Simulação Computacional

Após a modelagem com um sistema CAD compatível, há programas como FlexSim, Arena e AnyLogic são usados para criar simulações dos layouts propostos, permitindo prever gargalos e testar a eficiência antes da implementação física. Esses softwares são muito úteis para uma análise detalhada dos possíveis cenários de layout.

| Exemplos de software de simulação para projeto de layout: – FlexSim da Autodesk – Arena – AnyLogic – Plant Simulation Existem diversos outros que você pode buscar na web. Neste vídeo (10:59), é apresentado um caso de aplicação da simulação para simular o layout de uma empresa de alimentos, de cosméticos, de embalagens, de autopeças e outras aplicações do software Plant Simulation. |

Métodos de Suporte à Decisão Multicritérios

Os métodos de suporte à decisão multicritérios permitem a comparação de diferentes alternativas de layout com base em múltiplos critérios, como custos, eficiência, segurança e flexibilidade. Eles são muito úteis quando há muitas variáveis a serem ponderadas e ajudam a estruturar decisões complexas de maneira sistemática.

| Leia mais na dissertação de mestrado de Guilherme Luz Tortorella sobre a “Sistemática para orientação do planejamento de layout com apoio de análise de decisão multicritério”. |

Simulação de Monte Carlo

A simulação de Monte Carlo é usada para analisar a robustez de um layout sob condições de incerteza. Essa técnica fornece uma visão probabilística dos custos e benefícios, ajudando na seleção do layout mais adequado, especialmente quando há variabilidade nos dados. É um complemento para definir variáveis de um software de simulação.

Digital Twins

A aplicação de Digital Twins (gêmeos digitais) no projeto de layout é uma abordagem avançada que utiliza modelos digitais detalhados e em tempo real para replicar sistemas físicos e processos. Isso permite que empresas otimizem o design e a operação de layouts de fábricas, armazéns e outras instalações.

Fontes adicionais

No LinkedIn há uma comunidade que listou as ferramentas mais importantes para o projeto de layout.

Informações adicionais

Nas descrições resumidas das ferramentas, indicamos algumas fontes de informação. Neste tópico indicamos fontes adicionais.

O post de Guilherme Sandrini mostra como utilizar o VSM no projeto de um layout ao mostrar um procedimento para o projeto de layout. Vale a pena acompanhar a explicação.

VÍDEOS

Alguns desses vídeos já foram citados na descrição dos tipos de layout

– (8:53) O que são células de manufatura (no contexto do lean manufacturing)

– (8:01) Tipos de células de manufatura no lean manufacturing

– (2:31) Cenas reais de células de manufatura (em inglês)

– (12:20), o exemplo da linha de montagem do AirBus A350, que mostra o layout posicional, mas com movimentação da aeronave durante as fases de montagem.

Apoio do chatGPT

Após o estudo das referências, extraímos trechos e organizamos um sumário. Para cada item do sumário, os trechos foram transferidos para o chatGPT que fez uma síntese dos trechos.

A partir deste texto inicial, foram realizadas mais de 50 iterações entre o autor humano e o chatGPT para ele melhorar o texto, com base no material enviado, mas com críticas sobre estruturação e formulação.

A versão final do texto foi editada pelo autor desta seção, adicionando tópicos extraídos:

- das referências,

- de conhecimentos adquiridos em palestras do Dr.-Ing. Martin Schönheit da empresa DR. SCHÖNHEIT + PARTNER (https://dr-schoenheit.de/en/dr-schoenheit-partner/ ).

Em seguida, esta seção foi revisada por um especialista em projeto de layout, Régis Kovacs Scalice, um dos autores de uma publicação em português: Projeto de fábrica e layout (Neumann & Scalice, 2015), cujo resumo se encontra na seção “Modelo de referência para projeto de layout fabril”.

Referências

Heric, M., Cerjakovic, E., & Levrie, S. (2018). The influence of distance calculation on the location of central warehouse. International Scientific Journal, 24(March), 21–24.

Maestrelli, Nelson (2024). Como escolher o melhor layout industrial? Disponível em: https://www.manufaturaemfoco.com.br/como-escolher-o-melhor-layout-industrial/ Recuperado em: outubro, 2024.

Muther, R., & Hales, L. M. (2015). Systematic Layout Planning (4ª edição). Kansas City: Management and Industrial Research Publications.

Neumann, C., & Scalice, R. K. (2015). Projeto de fábrica e layout. Rio de Janeiro: Campus.

NR 12 – SEGURANÇA NO TRABALHO EM MÁQUINAS E EQUIPAMENTOS Disponível em: https://www.gov.br/trabalho-e-emprego/pt-br/acesso-a-informacao/participacao-social/conselhos-e-orgaos-colegiados/comissao-tripartite-partitaria-permanente/arquivos/normas-regulamentadoras/nr-12-atualizada-2022-1.pdf Recuperado em: outubro, 2024.

Sandrini, Guilherme (2020). Projeto de layout industrial: como fazer? Disponível em: https://www.kimia.com.br/projeto-de-layout-industrial-fabrica-como-fazer/ Recuperado em: outubro, 2024.

Slack, N., Brandon-Jones, A., & Burgess, N. (2022). Operations management (10th ed.). Pearson Education Limited.

Teclógica (2024). 4 itens para ficar atento no layout de produção da sua fábrica. Disponível em: https://www.teclogica.com.br/layout-de-producao/ Recuperado em: outubro, 2024.

Tompkins, J. A., White, J. A., Bozer, Y. A., & Tanchoco, J. M. A. (2010). Facilities planning. 4th edition. John Wiley & Sons