Transformação digital e indústria 4.0

flexM4I > abordagens e práticas > Transformação digital e indústria 4.0 (versão 1.4)

Autoria: Guilherme Brittes Benitez (guilherme.benitez@pucpr.br). Alejandro G. Frank (frank@producao.ufrgs.br) forneceu apoio consultivo.

Introdução

Origem do conceito

A transformação digital é um conceito que surgiu nos anos 40 com o trabalho “A Mathematical Theory of Communication” de Claude Shannon que explica a Teoria da Comunicação a partir de redes de comunicações eletrônicas que anos depois viria ser conhecida como a Internet (Shannon, 1948). O trabalho de Shannon foi um precursor para explicar como sistemas eletrônicos poderiam trocar informações a longas distâncias.

Posteriormente, com a criação e evolução dos microprocessadores, circuitos essenciais para o funcionamento de computadores e dispositivos eletrônicos, foi possível enviar o primeiro e-mail entre a Universidade da Califórnia (UCLA) e o instituto de Pesquisa de Stanford pela primeira rede de Internet (na época chamada de Arpanet – Advanced Research Projects Agency Network) (Perea, 2008).

O conceito foi cunhado ao longo da história ao longo da evolução da tecnologia da informação e dos sistemas de conexão para a troca de informações.

Com a introdução do primeiro computador pessoal em 1976 conhecido como Apple I por Steve Jobs e Stephan Wozniak, o conceito passou a ser notado com maior atenção, pois havia a possibilidade da informação ser trocada por qualquer usuário em qualquer local.

World Wide Web (www)

Porém foi em 1989, com a introdução da proposta do World Wide Web (www) por Tim Berners-Lee, que o conceito de transformação digital sofreu uma mudança radical onde agora documentos e arquivos poderiam ser passados de forma mais simples na Internet.

Com o passar dos anos, os computadores passaram a ganhar maior capacidade de processamento, a Internet a ser mais veloz e grandes quantidades de informações passaram a ser estruturadas, gerenciadas e utilizadas com maior precisão. Assim, o conceito de transformação digital passou a ser conhecido como um fenômeno cultural onde as tecnologias digitais transformam a forma como as organizações e pessoas lidam com a informação e resolvem problemas de negócio e do cotidiano (Schuh et al., 2020). Atualmente …

… a transformação digital pode ser entendida como um fenômeno cultural onde as tecnologias da informação integram e transformam diferentes áreas (ex. indústria, governos, academia, etc.) mudando a percepção e a interação dos usuários com a tecnologia e a sua rotina.

As mudanças que nos levaram à 4ª Revolução Industrial

São diversos os fatores que alavancaram a transformação digital e nos levaram à 4ª Revolução Industrial. De fato, a transformação digital é a principal causa da 4ª Revolução Industrial (ou Indústria 4.0) e as mudanças que a nossa sociedade vem sofrendo nos dias atuais. Para entender como chegamos nesse estágio é importante destacar as causas da aceleração da transformação digital:

- Escalabilidade da Internet nos anos 90: A criação da banda larga nos anos 90 foi o precursor para que a transformação digital passasse de apenas uma solução pontual para uma solução a nível de negócios que facilitava a transição da informação e o envio de documentos;

- Computadorização como parte do cotidiano da sociedade nos anos 2000: Por meio da disseminação de computadores para o uso pessoal nos anos 2000, as soluções TI se tornaram parte do cotidiano da sociedade, tornando o mundo cada vez mais conectado;

- Grande disponibilidade e acesso a dados: Trabalhar com dados vem se tornando o grande diferencial competitivo das organizações nos últimos anos e esse foi um dos fatores que facilitou o entendimento da importância da transformação digital;

- Barateamento e aumento da capacidade dos microprocessadores e chips: Em 1975 Gordon E. Moore fez uma das citações mais famosas sobre a tendência histórica da indústria de microchips e processadores. Basicamente, Moore inferiu que o ciclo de renovação dos microprocessadores e chips seria de apenas 18 meses mantendo o custo e dobrando a capacidade de processamento. Em parte Moore acertou, pois o ciclo de renovação atualmente dessa indústria é muito mais rápido que 18 meses, possibilitando utilizarmos dispositivos cada vez menores com uma capacidade de processamento que nem se imaginava em 1975;

- Consolidação e maturidade dos métodos estatísticos: A estatística surgiu oriunda dos modelos matemáticos para calcular teoria probabilísticas, mas foi apenas no século XX que começou a se consolidar como uma disciplina específica para a resolução de problemas complexos. Ao longo dos anos, os modelos e métodos estatísticos foram se aperfeiçoando através do suporte da tecnologia da informação, permitindo alavancar todo o potencial da transformação digital para o tratamento e análise de dados;

- Desenvolvimento e aprimoramento da computação cognitiva (Inteligência Artificial): O conceito de computação cognitiva existe desde 1956 com John McCarthy inferindo em máquinas capazes de reproduzir o comportamento humano cognitivo para a tomada de decisões. Ao longo dos anos, com a evolução da indústria de semicondutores, das técnicas estatísticas e modelos matemáticos e da capacidade dos computadores, foi possível desenvolver algoritmos capazes de aprender e chegar a algo próximo do comportamento humano. Com isso, ocorreu o boom de aplicações e soluções de Inteligência Artificial nos últimos anos;

- Pandemia de Covid-19: Apesar de ser uma crise global, a pandemia contribuiu para a aceleração da transformação digital, uma vez que ajudou a acabar, em parte, com o preconceito de realizar determinadas tarefas de forma remota. Além disso, muitas organizações passaram a organizar o seu modelo de negócios em soluções digitalizadas a partir das tecnologias digitais.

Assim, o conceito de transformação digital tomou uma forma e proporção que nos dias atuais é o principal ponto da 4ª Revolução Industrial, que busca digitalizar todos os processos, sistemas e áreas para mudar a sociedade como um todo. Assim …

… a 4ª Revolução Industrial é entendida como uma nova era onde todos os sistemas e processos estão integrados e digitalizados para se trabalhar com dados em tempo real (Dalenogare et al., 2018).

Definição e Objetivo

O termo transformação digital pode ser facilmente confundindo com outros conceitos como digitalização e até mesmo Indústria 4.0. Em parte isso se deve a evolução que a literatura passou a sofrer com a introdução da 4ª Revolução Industrial. Para tal, o conceito adotado na flexM4I para transformação digital será o seguinte:

Transformação digital pode ser definida como um fenômeno cultural que incorpora o uso da tecnologia digital às soluções de problemas tradicionais.

Em outras palavras, a transformação digital pode ser entendida como um fenômeno cultural que engloba tecnologias digitais para modificar negócios e processos com o objetivo de atender às mudanças de comportamento e de demandas do mercado e da sociedade como um todo (Lerman et al., 2022).

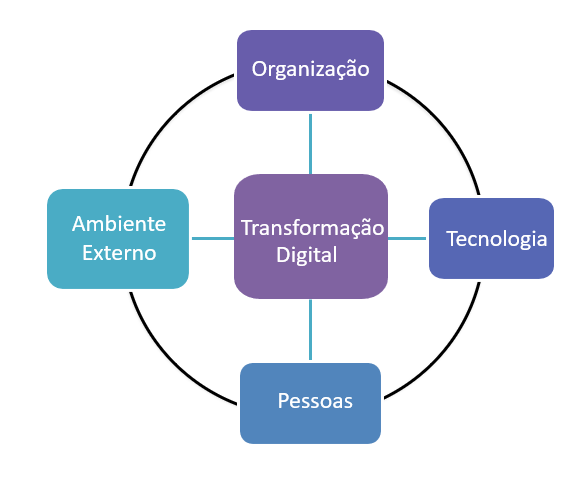

Assim, com a integração entre o homem e as tecnologias digitais é possível desenvolver a sociotécnica ou sistemas sociotécnicos a partir da transformação digital. Sistemas sociotécnicos se referem à interação entre as complexas infraestruturas da sociedade e ao comportamento humano com a integração das tecnologias digitais (Marcon et al., 2021). A criação de sistemas sociotécnicos é o objetivo da transformação digital, uma vez que consideram o ambiente organizacional, o ambiente externo, tecnologias e pessoas de forma integrada, sendo uma abordagem que integra o ambiente com as tecnologias e as pessoas. A figura abaixo ilustra os elementos sociotécnicos.

Figura 761: Elementos do sistema sociotécnico e a transformação digital como pilar de conectividade

Assim, a inclusão da transformação digital comporta a criação da sociotécnica através da integração do homem e tecnologia digital para a resolução de problemas do cotidiano influenciando a sociedade como um todo. Busca-se com a transformação digital uma transformação na sociedade com o emprego das tecnologias digitais e a transformação parte da mudança cultural e do entendimento das pessoas que as tecnologias existem para facilitar tarefas e processos do cotidiano e não são substituidoras dos seres humanos no trabalho.

Modelo de maturidade

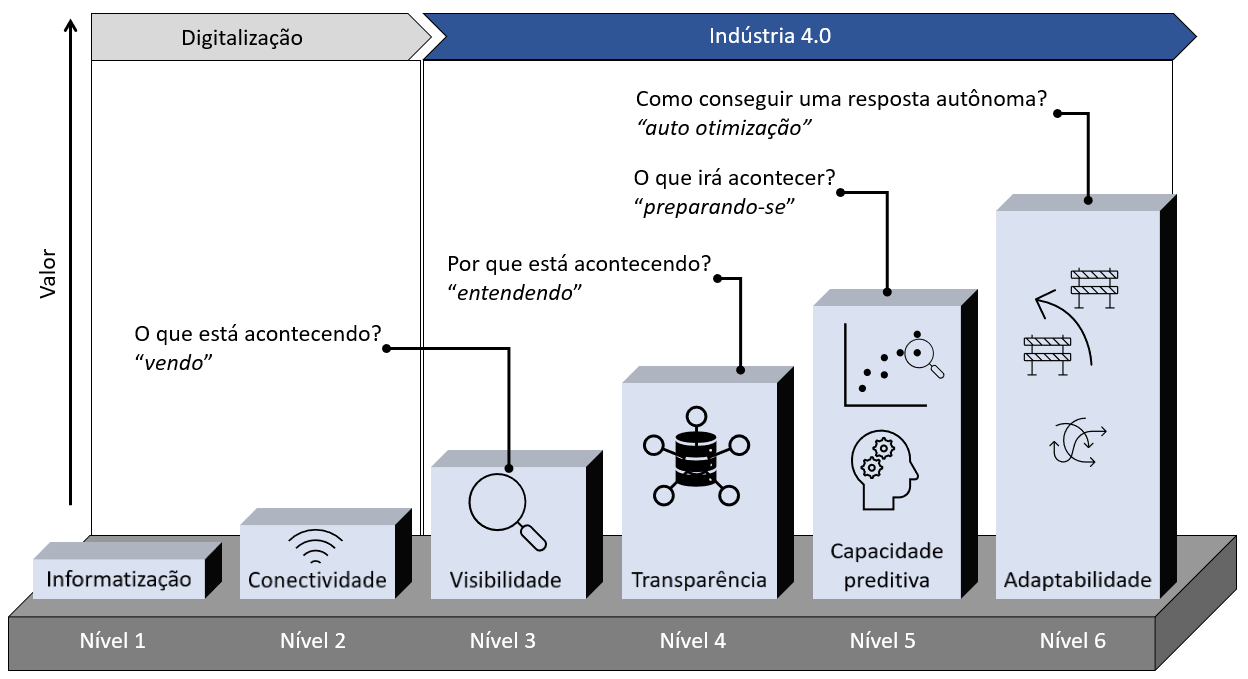

O primeiro modelo relacionado à transformação digital no âmbito da 4ª Revolução Industrial foi o modelo de maturidade da Acatech (Acatech Maturity Index) em 2016 (Schuh et al., 2020). O modelo busca explicar, através de 6 estágios, como as organizações podem gerenciar a transformação digital nos seus processos (figura abaixo):

Figura 762: Acatech Maturity Index.

Fonte: adaptado de Schuh et al., 2020 e FIR e. V. na RWTH Aachen University

- Computerisation (informatização): O primeiro nível corresponde à informatização dos sistemas, ou seja, são as companhias que já possuem diferentes tecnologias de informação e automação sendo utilizadas isoladamente umas das outras dentro da empresa. Nesse caso, as empresas ainda não possuem sistemas integrados e conectados, mas já possuem tecnologias pré-programadas como máquinas CNC ou robótica tradicional (hardware) com soluções de software embarcadas.

- Connectivity (conectividade): O segundo nível já passa a trabalhar com o conceito de conectividade entre os equipamentos e máquinas das companhias, onde é possível com tecnologias de sensoriamento (ex. sensores IoT) conectar hardware e software para a troca de informações. Esse caso corresponde a empresas que de certa forma já conseguem conectar seus dispositivos à internet para a transferência de dados.

- Visibility (visibilidade): O terceiro nível se refere a criação de uma “sombra digital” (digital shadow) onde é possível mostrar o que está acontecendo na empresa a qualquer momento para que as decisões de gestão possam ser baseadas em dados reais. A partir desse nível é possível ver o que está acontecendo dentro dos processos, por exemplo, as empresas que chegam nesse nível conseguem com a transferência de dados entre os sistemas, visualizar os seus indicadores (KPIs) e passar a ter uma noção onde potenciais problemas podem ser encontrados.

- Transparency (transparência): O quarto nível se refere a entender o porquê dos problemas estarem ocorrendo dentro da organização. A transparência permite às organizações entenderem onde está a causa-raiz do problema e como ele deve ser tratado. Em termos práticos, as máquinas possuem como principal característica a interoperabilidade, que consiste na propriedade das máquinas se comunicarem com transparência. A lógica do big data ganha força dentro desse nível, uma vez que se busca, a partir dessa tecnologia, estruturar dados não estruturados para gerar valor na tomada de decisão.

- Predictive capacity (capacidade preditiva): O quinto nível se refere a capacidade da organização simular diferentes cenários futuros e identificar os mais prováveis de ocorrerem nos seus processos. Aqui, tecnologias como digital twin e inteligência artificial passam a ser protagonistas, uma vez que permitem simulação em tempo-real e a capacidade de prever comportamentos em sistemas de manufatura. Companhias que chegaram nesse nível já possuem uma considerável maturidade tecnológica e um processo de transformação digital fortemente inserido na cultura organizacional.

- Adaptability (adaptabilidade): O último nível faz alusão a capacidade dos sistemas atuarem de forma autônoma e tomarem decisões baseadas nas condições e restrições impostas pelo ambiente onde estão inseridos. Esse nível é considerado o mais avançado da transformação digital e ao mesmo o mais crítico, uma vez que menciona sobre a autonomia do sistema na tomada de decisões (para maiores referências leia sobre a tensão do Smart Working da trilha avançada). Nesse nível, conceitos como flexibilidade, customização em massa e autonomia são o que se deseja alcançar e soluções integradas com inteligência artificial são o principal pré-requisito para se chegar a esse nível.

Basicamente, o modelo de maturidade da Acatech explica como as organizações podem operacionalizar a transformação digital a partir de 6 níveis, chegando até o nível de sistemas autônomos com a capacidade de tomada de decisão sem a interferência humana. Apesar de ser o modelo mais utilizado pelas organizações no seu roadmap para a Indústria 4.0 e ser um modelo de transformação digital, o modelo de maturidade da Acatech de fato não explica o que é a transformação digital, quais as suas principais tecnologias e como ela pode ser compreendida em diferentes dimensões que ajudam a formar o conceito da 4ª Revolução Industrial ou Indústria 4.0.

fim do conteúdo de níveis básico e executivo nesta seção – retornar para o mapa da sua trilha >

O conteúdo a seguir é para os níveis de treinamento e avançado.

Principais tecnologias e o Modelo dos 4Smarts

Para um entendimento completo do conceito de transformação digital, vale a pena revisitar alguns pontos anteriormente discutidos. Primeiramente, o conceito amplamente difundido e ambíguo de transformação digital e 4ª Revolução Industrial na literatura do tema (ex., Kagermann et al., 2013; Liao et al., 2017; Frank et al., 2019; Meindl et al., 2021).

Introdução do conceito da 4ª Revolução Industrial

Boa parte do problema começou com a introdução do conceito da 4ª Revolução Industrial na Alemanha em 2011 na feira de Hannover Messe com o objetivo de criar smart factories a partir da transformação digital.

Sinônimos

Ao longo dos anos, houve muitos sinônimos utilizados para transformação digital por diferentes acadêmicos, industriais e países. A própria 4ª Revolução Industrial foi tratada como sinônimo, bem como, conceitos como Smart Manufacturing na China e Manufatura Avançada nos EUA. Outros sinônimos como fábricas inteligentes (smart factories), sistemas ciberfísicos e Industrial Internet of Things também foram tratados ou como Indústria 4.0 ou transformação digital.

Todos esses conceitos e sinônimos geraram problemas taxonômicos ao se buscar caracterizar a transformação e a 4ª Revolução Industrial.

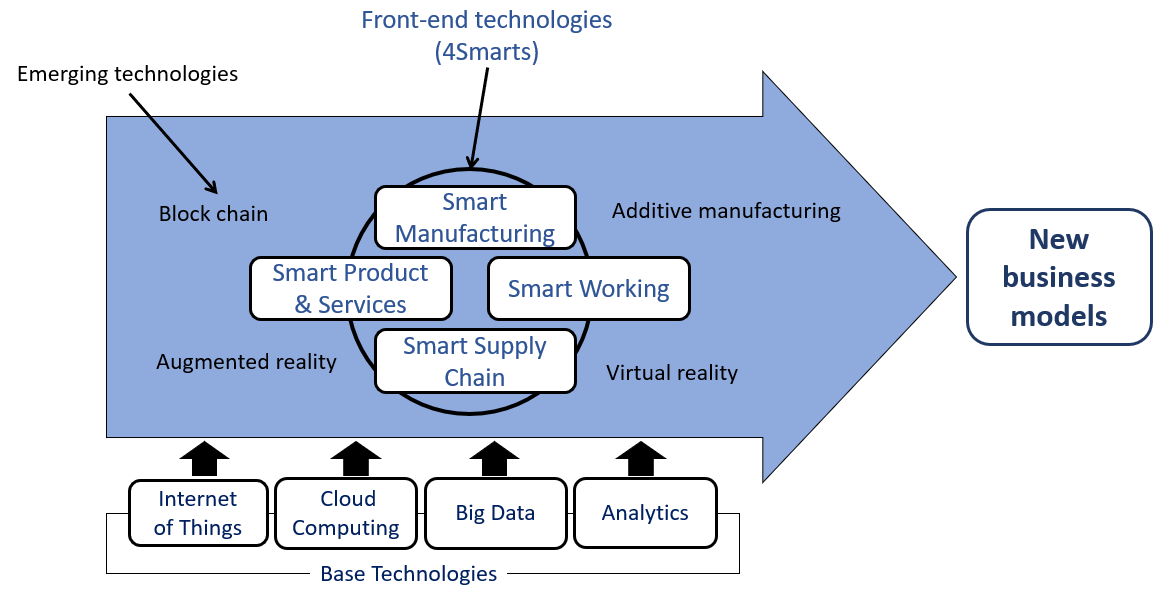

Na flexM4I usaremos o modelo dos 4Smarts proposto por Frank et al. (2019) como referência para explicar tanto a transformação digital quanto a 4ª Revolução Industrial (Indústria 4.0).

O modelo proposto por Frank et al. (2019) na Figura 763 a seguir explica a Indústria 4.0 com uma visão de 4 dimensões:

- Smart Manufacturing;

- Smart Product & Services;

- Smart Working;

- Smart Supply Chain

e como elas são apoiadas por tecnologias base:

- (*) Internet das Coisas (Internet of Things -IoT)

- (*) Computação em nuvem (Cloud computing)

- Big data e

- Analytics (business analytics ou data analytics)

e por tecnologias da parte dianteira (front-end) como (*)realidade aumentada (augmented reality), (*)realidade virtual (virtual reality) e impressão 3D (ou manufatura aditiva, como chamamos na flexM4i – veja a seção específica sobre esta tecnologia).

|

(*) Nas tecnologias com essas marcas, colocamos os links para publicações da Wikipédia em português no termo em português e colocamos o link da wikipedia em inglês nos termos em inglês. Os verbetes em inglês são bem completos. |

As tecnologias base, são as tecnologias que ajudam a cunhar o fenômeno de transformação digital e como é possível criar o “Smart” das 4 dimensões, pois na prática, é necessário:

- conectar sistemas (IoT),

- lidar e transmitir informações (cloud),

- gerenciar e organizar os dados (big data) e

- tomar decisão de forma precisa (analytics).

Ou seja, para ocorrer a transformação digital é necessário utilizar as 4 tecnologias base de forma integrada junto com os sistemas para habilitar o “Smart”.

Já as tecnologias front-end (4Smart) consideram as tecnologias emergentes como impressora 3D, blockchain, realidade aumentada e virtual, entre outras, como o suporte necessário para desenvolver as 4 dimensões apresentadas no modelo proposto por Frank et al. (2019).

A integração das 4 dimensões forma o conceito de Indústria 4.0, uma vez que todos os elementos relacionados à indústria são integrados (manufatura, cadeia de suprimentos, trabalho e produtos e serviços) permitindo explicar o que é o conceito e como a transformação digital “revoluciona” a indústria e possibilita a criação de novos modelos de negócio.

Figura 763: Modelo dos 4Smarts de Frank et al. (2019), versão adaptada.

Fonte: Frank et al. (2019).

Com essa visão integradora é possível explicar como o fenômeno de transformação digital ocorre e modifica a indústria e por sua vez a sociedade como um todo levando à 4ª Revolução Industrial.

Em seguida serão detalhadas as 4 dimensões do modelo.

Smart Manufacturing

O progresso na tecnologia de computação e construção de máquinas levou à automação na fabricação. As máquinas e ferramentas de hoje são amplamente executadas por programas de computador, em vez de operadores humanos. Nos últimos anos, o conceito de IoT tem atraído a atenção da comunidade manufatureira. Ele se concentra na integração dos ativos físicos da manufatura com o ciberespaço para formar sistemas ciber-físicos.

Quando foi introduzido o conceito de Indústria 4.0, muito se falava em como criar espaços inteligentes na manufatura para as organizações conseguirem ser mais eficientes, inteligentes, produtivas, conectadas e responsivas através do uso de tecnologias digitais. Com isso, foi apresentado o conceito de Smart Manufacturing, que busca evoluir a manufatura clássica para um novo estágio onde os sistemas são conectados e conseguem se comunicar e trocar dados de forma autônoma em tempo real.

De acordo com o Instituto Nacional de Padrões e Tecnologia (NIST) …

Smart Manufacturing é um sistema de manufatura totalmente integrado e colaborativo que responde em tempo real para atender às novas demandas e condições na fábrica, na rede de abastecimento e nas necessidades do cliente.

Smart Manufacturing utiliza os conceitos de sistemas ciber-físicos, internet das coisas (IoT), computação em nuvem (cloud), computação orientada a serviços, inteligência artificial e ciência de dados. Algumas das tecnologias-chave no movimento de manufatura inteligente incluem recursos de processamento de big data, dispositivos e serviços de conectividade industrial e robótica avançada. O conceito de Smart Manufacturing foi organizado baseado em 3 pilares dentro da flexM4I (Figura 764).

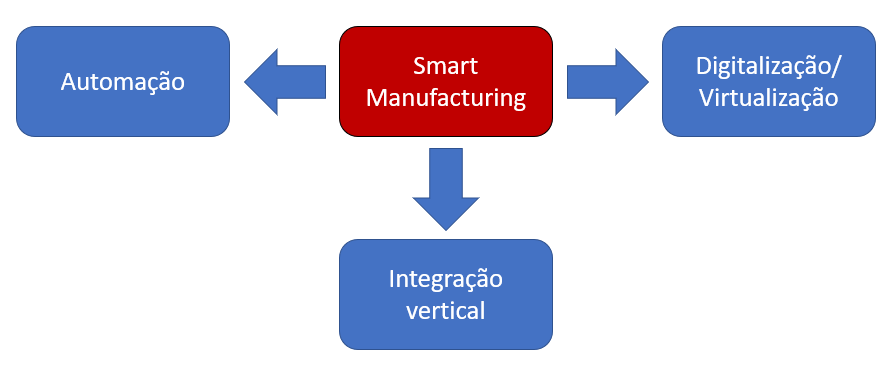

Figura 764: Pilares do Smart Manufacturing. Fonte: Autor.

O Smart Manufacturing pode ser compreendido por meio de 3 pilares que são:

- Automação: O conceito de automação já existe desde a 3ª Revolução Industrial e se trata em otimizar o desempenho de plantas industriais através do controle de processos por meio de maquinário capaz de se autorregular. Ou seja, consiste em um espaço que opera com máquinas e equipamentos capazes de executar tarefas de forma automática sem a necessidade da interferência de terceiros. A automação é na verdade o pré-requisito para se criar um Smart Manufacturing, uma vez que demanda máquinas e equipamentos automáticos capazes de se comunicar entre si ou protocolos de comunicação industrial similares (ex. PROFIBUS, PROFINET, Modbus, CANopen, Devicenet). Assim, a automação seria o ponto inicial do Smart Manufacturing que demanda tecnologia para ser conectada.

- Digitalização/virtualização: A digitalização/virtualização corresponde a uma das etapas da transformação digital de colocar o objeto físico no ambiente virtual. Ou seja, para o Smart Manufacturing, o próximo estágio consiste em transferir as máquinas e equipamentos e todos os elementos da fábrica para um software ou sistema de forma que seja possível criar seus gêmeos digitais (objeto virtual idêntico ao objeto real da fábrica). Nesse nível já começa a ser possível trabalhar com dados oriundos da manufatura e simular cenários para a produção.

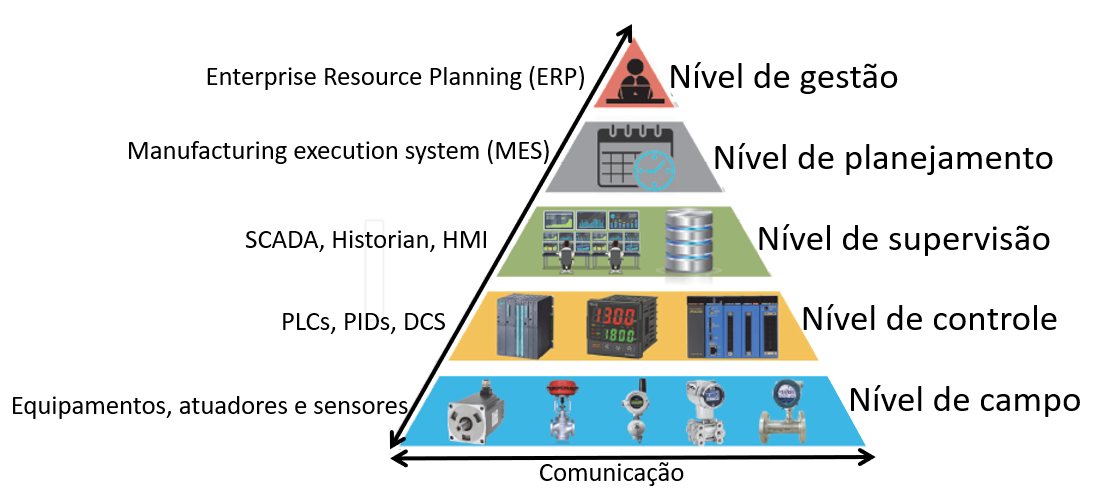

- Integração vertical: O último nível consiste no real potencial do Smart Manufacturing dentro do conceito de transformação digital e pode ser explicado por meio da pirâmide de automação (Figura 765).

Figura 765: Pirâmide da automação de uma planta industrial típica

Fonte: Adaptado de Rahman et al. (2021)

|

Legenda da figura 765

|

A pirâmide de automação teve sua origem nos anos 80 e buscava explicar os níveis de automação que uma fábrica poderia chegar usando 5 níveis partindo do chão de fábrica até o nível estratégico da organização. A diferença conceitual dentro do contexto da transformação digital ocorreu principalmente com a evolução das tecnologias e o entendimento que agora tecnologias como IoT, cloud e big data suportariam a conectividades entre os 5 níveis da pirâmide.

Assim, a pirâmide explica que com sensoriamento, dispositivos conectados trabalhando entre si ou protocolos de comunicação industrial similares (nível 1), é possível chegar no nível 2 que demanda o controle automatizado das atividades da planta.

O nível 3 destina-se à supervisão dos processos executados por uma determinada célula de trabalho em uma planta. Na maioria dos casos, também obtém suporte de um banco de dados com todas as informações relativas ao processo e de forma prática corresponde ao sistema supervisório (SCADA – Supervisory Control And Data Acquisition) dentro da fábrica.

Já o nível 4 corresponde pela parte de programação e também do planejamento da produção, auxiliando tanto no controle de processos industriais quanto também na logística de suprimentos a partir de um sistema conhecido como MES (Manufacturing Execution System).

Por fim, o nível 5 corresponde ao nível de planejamento estratégico da organização, onde todas as informações dos diferentes departamentos são integradas e os recursos da empresa são administrados através do sistema ERP (Enterprise Resource Planning), gestão financeira e BI (Business Intelligence).

Assim, a partir da integração desses níveis (integração vertical) em conjunto com a automação e digitalização/virtualização é possível desenvolver o Smart Manufacturing que trabalha como a porta de entrada da 4ª Revolução Industrial.

Smart Products e Services

O conceito de produtos e serviços inteligentes e conectados surgiu principalmente com o advento da 4ª Revolução Industrial. Porém, é importante entender que antes os produtos eram compostos apenas por peças mecânicas e elétricas. A partir da transformação digital, os produtos se tornaram sistemas complexos que combinam hardware, sensores, armazenamento de dados, microprocessadores, software e conectividade entre os usuários. Assim, esses “produtos inteligentes e conectados” desencadearam uma nova era de competição.

A primeira onda de TI (anos 60 e 70) automatizou atividades individuais na cadeia de valor, desde o processamento de pedidos e pagamento de contas até o projeto auxiliado por computador (CAD) e planejamento de recursos de manufatura (MRP II). A ascensão da Internet, com sua conectividade barata e onipresente, desencadeou a segunda onda de TI (anos 80 e 90), que permitiu a coordenação e integração entre as atividades individuais, com fornecedores, canais e clientes externos, e a nível mundial. As duas primeiras ondas deram origem a enormes ganhos de produtividade e crescimento em toda a economia. Enquanto a cadeia de valor foi transformada, no entanto, os próprios produtos não foram afetados.

Agora, na terceira onda, a TI está se tornando parte integrante do próprio produto com sensores, processadores, software e conectividade incorporados em produtos (i.e., computadores embutidos nos produtos), que, juntamente com uma nuvem (cloud), estão conduzindo a melhorias dramáticas na funcionalidade e desempenho dos produtos. Assim, grandes quantidades de dados de uso de novos produtos possibilitam muitas dessas melhorias. Produtos inteligentes e conectados têm três elementos principais: componentes físicos, componentes “inteligentes” e componentes de conectividade.

- Os componentes físicos compreendem as peças mecânicas e elétricas do produto.

- Os componentes inteligentes compreendem os sensores, microprocessadores, armazenamento de dados, controles, software e, normalmente, um sistema operacional integrado e interface de usuário aprimorada.

- Os componentes de conectividade compreendem portas, antenas e protocolos que permitem conexões com ou sem fio com o produto.

Características funcionais de um Smart Product

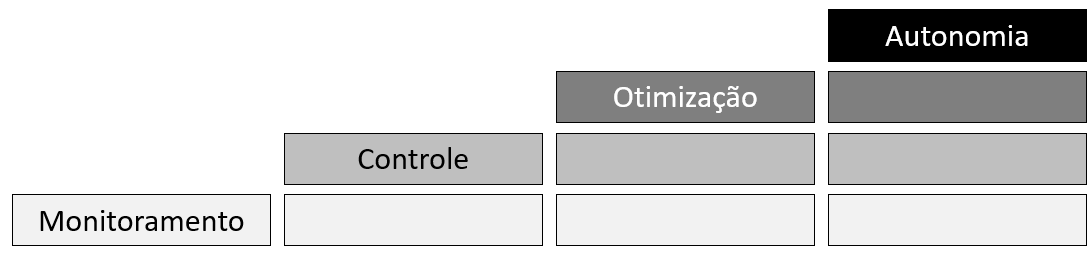

Porter e Heppelmann (2014) popularizaram a definição de smart products ao apresentar 4 características funcionais que um produto deve possuir para ser considerado inteligente (figura abaixo).

Figura 766: Características de Smart Products.

Fonte: adaptado de Porter e Heppelmann (2014).

- Monitoramento: Característica que permite monitorar a condição, operação e ambiente externo de um produto por meio de sensores e fontes de dados externas. Usando dados, um produto pode alertar usuários ou outros sobre mudanças nas circunstâncias ou no desempenho. O monitoramento também permite que empresas e clientes acompanhem as características operacionais e o histórico de um produto e entendam melhor como o produto é realmente usado.

- Controle: Característica que permite que o produto seja controlado por meio de comandos remotos ou algoritmos integrados ao dispositivo ou residentes na nuvem do produto.

- Otimização: Característica que permite a otimização da operação e o uso do produto para aumentar o desempenho do produto e permitir diagnósticos preditivos, serviços e reparo. As características de monitoramento e controle alimentam de dados os algoritmos de otimização.

- Autonomia: Característica que habilita com que o produto tome decisões de forma autônoma no ambiente onde está inserido, combinando o monitoramento, controle e otimização para executar as melhores decisões possíveis.

Assim, com essas características, busca-se desenvolver produtos e serviços cada vez mais conectados e que levem a uma experiência única e imersiva do usuário.

Os Smart Products e Services são a próxima geração de produtos que vem evoluindo e crescendo no mercado que busca por soluções ubíquas a parte da transformação digital.

Smart Working

O Smart Working corresponde à dimensão onde o trabalho é afetado pelas tecnologias digitais e a forma como os trabalhadores se relacionam com a tecnologia, modificando todo o sistema onde estão inseridos. De fato, ao analisar o modelo de maturidade da Acatech percebe-se que o último nível (adaptabilidade) claramente fala de autonomia das máquinas em relação ao ser humano. Assim, pelo conceito de Indústria 4.0 primariamente ter focado na criação de fábricas inteligentes com o advento da transformação digital, criou-se uma preocupação no mercado em relação a substituição do trabalhador pela máquina.

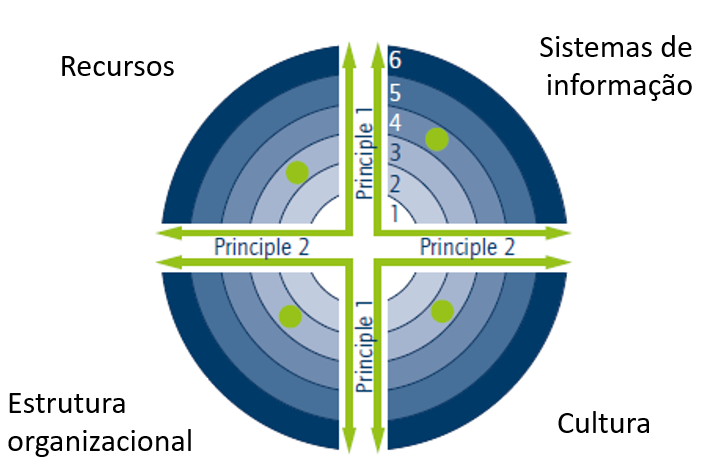

Tecnologias como robótica, automação e inteligência artificial vêm levantando preocupações em escala global nos últimos anos, principalmente devido ao seu grande potencial de substituir os trabalhadores por sistemas autônomos, com maior precisão e até mesmo capacidade de cognição. Ao se analisar essa dimensão usando o modelo da Acatech como referência (Schuh et al., 2020), fica evidente o ponto de tensão ao comparar as capabilidades (recursos, sistemas da informação, estrutura organizacional e cultura) apresentadas como necessárias para o negócio em relação ao último estágio do modelo da Acatech que menciona a autonomia dos sistemas figura abaixo).

Figura 767: Áreas estruturais do modelo de maturidade da Acatech

Fonte: adaptado de Schuh et al. (2020).

Ao analisar as áreas estruturais no relatório, percebe-se que todas dependem do ser humano para que a organização tenha êxito, uma vez que são necessários recursos humanos, tomada de decisão nos sistemas de informação, estrutura interna e processos operacionais na estrutura organizacional e o comportamento e aceitação dos funcionários na cultura.

Todavia, quando apresentado o conceito da Indústria 4.0 em 2011, ele focava primariamente em Smart Manufacturing a partir da digitalização e autonomia dos sistemas. Isso culminou por gerar muitos estudos que relacionavam a Indústria 4.0 apenas com automação e digitalização dos processos, negligenciando o aspecto humano.

Assim, o Smart Working é uma dimensão crítica para o sucesso da transformação digital nos próximos anos uma vez que a partir dele é possível desenvolver uma maior aceitação e criar sistemas sociotécnicos (integrar tecnologias e pessoas) com tecnologias digitais. Para isso, existem três formas que podem utilizadas para conscientizar o trabalhador e integrá-lo com a tecnologia:

- Upskilling – O upskilling se refere a capacidade de dar uma funcionalidade através da tecnologia digital para o trabalho. Exemplo: uso de exoesqueleto em montagem.

- Reskilling – O reskilling por outro lado é o retreinamento do trabalhador para executar a mesma função ou uma função com o emprego de uma nova tecnologia. Exemplo: treinamento para lidar com um sistema de automação colaborativo.

- Deskilling – O deskilling consiste em facilitar as tarefas do trabalhador com o uso da tecnologia, evitando que o mesmo precise passar por mais horas de treinamento. Exemplo: óculos de realidade virtual para auxiliar na identificação de peças defeituosas para a manutenção.

Smart Supply Chain

O conceito de Smart Supply Chain possui forte relação com o conceito de Supply Chain Management (Gestão da Cadeia de Suprimentos), uma vez que ela busca o gerenciamento de uma rede interligada de negócios envolvidos na provisão final de pacotes de produto e serviço requeridos por clientes finais. No caso da Smart Supply Chain, ela busca resolver problemas de gestão com o emprego de tecnologias digitais que permitem uma maior conectividade entre os elos da cadeia.

Assim, a Smart Supply Chain é a integração dos principais processos de negócios do usuário final até os fornecedores originais que fornecem produtos, serviços e informações que agregam valor aos clientes e outras partes interessadas através das tecnologias digitais.

Smart Supply Chain é um termo abrangente para o desenvolvimento de sistemas para melhor comunicação, tomada de decisão inteligente e recursos de automação pelos participantes da cadeia de suprimentos (Wu et al., 2016). Assim, a Smart Supply Chain visa trazer consciência para a tomada de decisão eficiente, explorando os dados coletados por dispositivos IoT e fornecendo visibilidade detalhada de peças, componentes e produtos, desde o fabricante até o varejista (Frank et al., 2019). Para isso, a Smart Supply Chain faz uso das tecnologias base da transformação digital (IoT, cloud, big data e analytics) para ser mais eficiente e combater alguns problemas clássicos de uma cadeia de suprimentos como o efeito chicote, dilema do prisioneiro e risk pooling.

- O efeito chicote é um fenômeno que explica a propagação e o aumento da falta (ruptura) ou excesso de produtos à medida que vai passando pelos elos da cadeia de suprimentos. Ou seja, é a distorção da percepção da procura ao longo da cadeia de abastecimento, na qual os pedidos para o fornecedor têm variância diferente da variância das vendas para o comprador. As principais causas são a falta de comunicação e transparência entre os elos da cadeia de suprimentos; dificuldade da previsão de demanda; problemas com o lead time; flutuações de preços no mercado e racionalização e gaming dos clientes. Para isso, usa-se a conectividade e transparência dos processos e elos na cadeia com o emprego das tecnologias digitais auxiliando, assim, em uma maior eficiência para evitar o problema.

- O dilema do prisioneiro corresponde a um problema de colaboração onde propriedade intelectual pode ser comprometida ou até mesmo dados serem usados de forma ilícita dentro da cadeia de suprimentos. Tecnologias como blockchain e IoT permitem uma maior segurança e transparência ao conectar parceiros nos diferentes elos e transações que ocorrem na cadeia para garantir uma maior segurança e rastreabilidade na rede de dados.

- O risk pooling é um problema relacionado a logística e armazenamento de produtos e matéria-prima dentro da cadeia de suprimentos. O problema normalmente se apresenta na dificuldade em definir como os produtos ou peças devem ser separados, armazenados e distribuídos dentro de uma cadeia de suprimentos. A transformação digital com o suporte de tecnologias como sensores IoT e big data pode ajudar nessa questão uma vez que possibilita um replanejamento no manejo de estoque e nas operações logísticas dada a situação que a empresa venha a enfrentar.

Por fim, é importante considerar que Smart Supply Chain pode possuir outras aplicações dentro de outras dimensões da Supply Chain Management (compras, finanças, produção, R&D, marketing, etc.) e por isso consiste em uma das dimensões mais complexas que a literatura vem estudando nos últimos anos para resolver problema aplicados com a transformação digital (Frederico et al., 2019; Benitez et al., 2020; Lerman et al., 2022).

A Sociedade 5.0 e a Transformação Digital

Assim, com o entendimento de todas as dimensões anteriores e do conhecimento gerado acerca do tópico transformação digital, em 2017 no Japão criou-se o conceito de Sociedade 5.0. Em janeiro de 2016, o governo japonês lançou o 5º Plano Básico de Ciência e Tecnologia; um documento que definia políticas de inovação a serem estimuladas pelo país entre 2016 e 2021. O governo japonês apresentou na CeBIT em 2017 em Hannover um plano para superar problemas sociais vivenciados no Japão. Dentro do plano, constava o conceito de Sociedade 5.0, descrito como uma sociedade que o Japão deveria aspirar ser no futuro.

Os talentos humanos precisam não só ser desenvolvidos para acompanhar a transformação tecnológica, mas as pessoas precisam estar no centro da criação das tecnologias. O conceito surgiu devido à necessidade de centralizar as pessoas e suas necessidades para o bem-estar da sociedade. Assim, a Sociedade 5.0 é uma sociedade centrada no ser humano que equilibra o avanço econômico com a resolução de problemas sociais por meio de um sistema que integra altamente o espaço digital e o espaço físico.

O termo “5.0” veio após as 4 eras anteriores que a civilização vivenciou:

- Sociedade 1.0: Quando a espécie surgiu, os seres humanos eram caçadores-coletores. Viviam um estilo de vida nômade, migrando quando a oferta de alimentos do meio em que estavam se tornava escassa.

- Sociedade 2.0: Já na segunda era, os seres humanos estabeleceram um local e passaram a viver da agricultura.

- Sociedade 3.0: Surgiram as máquinas que alimentaram e serviram de base para o desenvolvimento das indústrias. Inicia a predominância do poder, decorrente da produção em massa, com geração de empregos devido à Revolução Industrial.

- Sociedade 4.0: Com a aparição dos computadores, o mundo ficou digital. Na Era da Informação, passou a ser possível processar uma grande quantidade de dados e se comunicar em tempo real com pessoas de qualquer canto do planeta.

- Sociedade 5.0: Tecnologias centradas no ser humano, onde o mesmo é o centro da inovação e da transformação tecnológica.

A partir disso foi possível chegar no conceito de Sociedade 5.0, que pode ser compreendido em três valores:

- sustentabilidade,

- inclusão e

- qualidade de vida.

A Sociedade 5.0 incentiva a expansão de energias renováveis para diminuir ou eliminar a degradação de ecossistemas, consequente extinção de espécies, mudanças climáticas e reduzir também o uso de materiais poluentes para que não haja escassez de recursos. A meta é que nossas vidas se tornem mais confortáveis, independentemente de nossa idade ou gênero. O trabalho pesado deve ser praticamente eliminado graças à automação, permitindo que utilizemos nosso tempo para realizar tarefas mais agradáveis e cheias de significado. A saúde avançará com o big data, robôs, biogenética e outras tecnologias, permitindo viver com maior qualidade de vida até uma idade avançada.

As cidades também serão mais seguras e convenientes, muito menos estressantes, perigosas e nocivas à saúde do que são atualmente. O objetivo da sociedade 5.0 é construir um mundo menos excludente, em que todos tenham acesso igual aos benefícios que a tecnologia trará. A inclusão é um valor-chave pois, caso não fosse, a desigualdade provavelmente seria acentuada na Sociedade 5.0. Afinal, nesse cenário, o domínio da tecnologia seria cada vez mais uma ferramenta para subjugar a população das camadas mais pobres. Assim, o conceito de Sociedade 5.0 pode ser definido como:

“Uma sociedade marcada por soluções inteligentes e com necessidade de readaptação constante, onde as informações chegam conforme as demandas ao se utilizar as tecnologias para o bem-estar das pessoas.”

Relação com a inovação

Por que é importante conhecer a transformação e as suas tecnologias correlatas?

O primeiro ponto consiste em compreender que qualquer processo, tarefa, atividade, espaço, organização ou ambiente que sofra uma transformação digital está de fato sofrendo um processo de inovação.

O principal ponto de inovação ocorre na mudança da forma de pensar e como utilizar as tecnologias digitais para obter os objetivos. As tecnologias digitais apresentadas (IoT, cloud, big data, inteligência artificial) são apenas o meio para se chegar à transformação digital, onde o final corresponde a uma mudança de pensamento (mindset). Essa mudança de mindset é o principal ponto transformador relacionado ao conceito, que permite com que as tecnologias digitais aplicadas (que correspondem a inovações de processos) sejam aplicadas no seu real potencial.

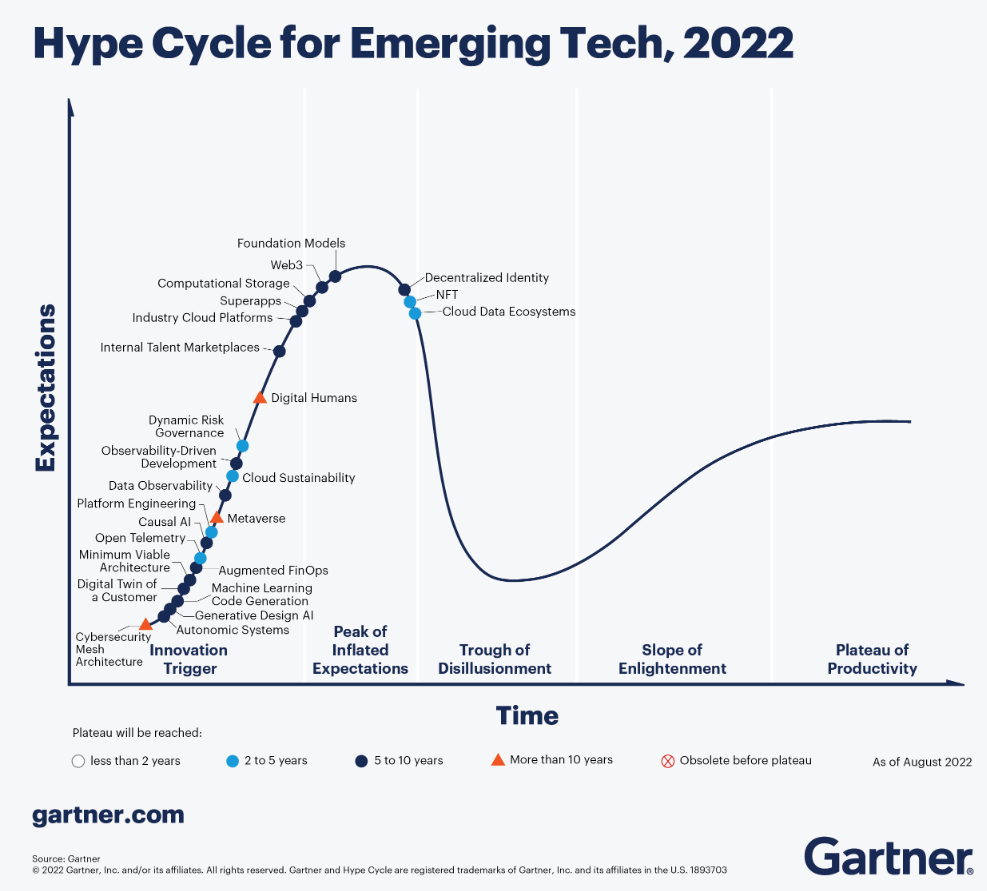

Outros fatores, que a transformação digital pode auxiliar na inovação, também são em relação ao desenvolvimento de novos produtos e serviços cada vez mais conectados a sistemas que permitem uma inteligência no ambiente onde forem usados. Com isso, a transformação digital está fortemente relacionada às novas demandas do mercado em relação ao desenvolvimento de produtos e serviços inteligentes, uma vez que a aplicação de tecnologias como IoT, cloud, big data e inteligência artificial permitem com que sejam criados novos conceitos e produtos, assim como mostra o último Hype Cycle de Gartner de tecnologias emergentes na figura abaixo.

Figura 768: Hype Cycle de Gartner de 2022

Fonte: Gartner https://www.gartner.com/en/articles/what-s-new-in-the-2022-gartner-hype-cycle-for-emerging-technologies Acesso em 26/08/2022

Ao se analisar o Hype Cycle de Gartner, fica evidente que boa parte que se busca desenvolver nos próximos anos são conceitos onde há tecnologias da transformação digital integradas, como por exemplo o metaverso, humanos digitais e ecossistemas de dados da nuvem. Ou seja, as tecnologias da transformação digital estão diretamente relacionadas com a criação da maioria dos conceitos e tendências para os próximos anos, evidenciando que boa parte das inovações ocorrerão com o advento da transformação digital.

Informações adicionais

Listamos aqui alguns locais para você acessar informações adicionais sobre temas tratados nesta seção.

Informações adicionais sobre algumas das tecnologias citadas podem ser encontradas na seção “Business Intelligence and Analytics”

https://flexmethod4innovation.com/pratica/bi-and-analytics/

Visões do Gartner Group sobre tecnologias emergentes

What’s New in the 2022 Gartner Hype Cycle for Emerging Technologies

https://www.gartner.com/en/articles/what-s-new-in-the-2022-gartner-hype-cycle-for-emerging-technologies Acesso em 26/8/2022

Impacto da transformação digital na qualificação das pessoas no setor de agronegócio

Esta reportagem do jornal nacional mostra que o agronegócio vai abrir mais de 100 mil vagas no setor de novas tecnologias, resultantes da transformação digital deste setor. Esta reportagem foi baseada no relatório citado no próximo quadro.

| Acesse neste link o relatório deste estudo de Profissões Emergentes na Era Digital: Oportunidades e desafios na qualificação profissional para uma recuperação verde. Se você tiver dificuldade de acessar pelo link, acesse o mesmo relatório da nossa base de dados. |

fim desta seção – retornar para o mapa da sua trilha ou para o sumário >

Referências

Benitez, G. B., Ayala, N. F., & Frank, A. G. (2020). Industry 4.0 innovation ecosystems: An evolutionary perspective on value cocreation. International Journal of Production Economics, 228, 107735.

Dalenogare, L. S., Benitez, G. B., Ayala, N. F., & Frank, A. G. (2018). The expected contribution of Industry 4.0 technologies for industrial performance. International Journal of production economics, 204, 383-394.

Frank, A. G., Dalenogare, L. S., & Ayala, N. F. (2019). Industry 4.0 technologies: Implementation patterns in manufacturing companies. International Journal of Production Economics, 210, 15-26.

Frederico, G. F., Garza-Reyes, J. A., Anosike, A., & Kumar, V. (2019). Supply Chain 4.0: concepts, maturity and research agenda. Supply Chain Management: An International Journal.

Kagermann, H., Wahlster, W., & Helbig, J. (2013). Recommendations for implementing the strategic initiative Industrie 4.0: Final report of the Industrie 4.0 Working Group. Forschungsunion: Berlin, Germany.

Lerman, L. V., Benitez, G. B., Müller, J. M., Sousa, P. R., Frank, A. G. (2022). Smart Green Supply Chain Management: A configurational approach to enhance green performance through digital transformation. Supply Chain Management: An International Journal, in press.

Liao, Y., Deschamps, F., Loures, E. D. F. R., & Ramos, L. F. P. (2017). Past, present and future of Industry 4.0-a systematic literature review and research agenda proposal. International journal of production research, 55(12), 3609-3629.

Marcon, É., Soliman, M., Gerstlberger, W., & Frank, A. G. (2021). Sociotechnical factors and Industry 4.0: an integrative perspective for the adoption of smart manufacturing technologies. Journal of Manufacturing Technology Management.

Meindl, B., Ayala, N. F., Mendonça, J., & Frank, A. G. (2021). The four smarts of Industry 4.0: Evolution of ten years of research and future perspectives. Technological Forecasting and Social Change, 168, 120784.

Perea, R. M. (2008). Internet Multimedia Communications Using SIP: A Modern Approach Including Java® Practice. Morgan Kaufmann.

Porter, M. E., & Heppelmann, J. E. (2014). How smart, connected products are transforming competition. Harvard business review, 92(11), 64-88.

Rahman, M., Fentaye, A. D., Zaccaria, V., Aslanidou, I., Dahlquist, E., & Kyprianidis, K. (2021). A Framework for Learning System for Complex Industrial Processes. In AI and Learning Systems-Industrial Applications and Future Directions. IntechOpen.

Schuh, G., Anderl, R., Gausemeier, J., ten Hompel, M., & Wahlster, W. (Eds.). (2020). Industrie 4.0 maturity index: managing the digital transformation of companies. Herbert Utz Verlag GmbH.

Shannon, C. E. (1948). A mathematical theory of communication. The Bell system technical journal, 27(3), 379-423.

Wu, L., Yue, X., Jin, A., & Yen, D. C. (2016). Smart supply chain management: a review and implications for future research. The International Journal of Logistics Management.