Modelo de referência para projeto de layout fabril

flexM4I > flexM4I > abordagens e práticas > projeto de layout > Modelo de referência para projeto de layout fabril (versão 2.0)

Autoria do modelo de referência: Clóvis Neumann e Régis Kovacs Scalice

Autoria desta seção: Henrique Rozenfeld ([email protected]) com apoio do chatGPT (leia mais), revisada por Régis Kovacs Scalice ([email protected]) .

Introdução

Este modelo de referência foi proposto no livro “Projeto da fábrica e layout” de Clóvis Neumann e Régis Kovacs Scalice (Neumann, & Scalice, 2015).

Apresentamos aqui uma visão resumida do modelo de referência, mas recomendamos que você conheça a publicação original. O capítulo original possui 64 páginas com descrições detalhadas sobre cada atividade e ferramenta. Nesta seção vamos descrever no formato de tópicos, os principais pontos deste modelo de referência para você ter uma noção do seu escopo.

A divisão que vamos apresentar não corresponde à divisão por fases e atividades do modelo original. É uma síntese que criamos para tentar simplificar a visão geral das principais atividades.

| Este modelo apresenta um procedimento para projeto de layout fabril como um detalhamento da seção “Projeto de layout”, na qual trazemos aspectos mais gerais desta prática. |

Visão geral das etapas

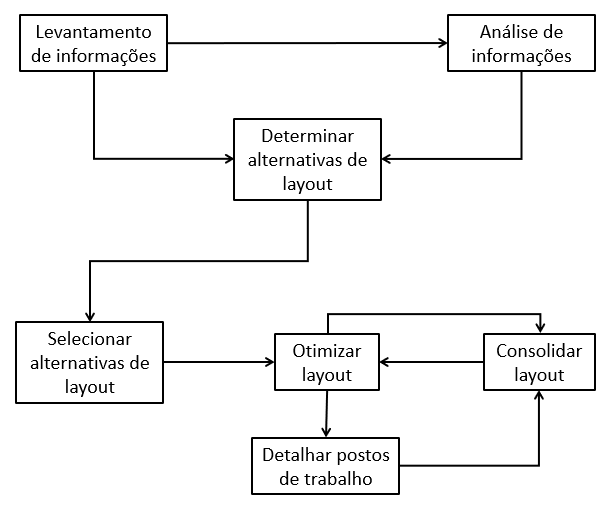

A próxima figura mostra uma visão geral da relação entre as etapas descritas a seguir. Ela é uma simplificação da figura mais completa existente na publicação original.

Figura 1255: visão geral das etapas do modelo de referência para projeto de layout fabril

| Na seção “Projeto de layout” apresentamos uma síntese de 4 propostas de procedimentos para o projeto de layout (incluindo a apresentada nesta seção). |

Levantamento de Informações

Esta etapa visa coletar dados abrangentes sobre processos, produtos e o espaço físico disponível, estabelecendo uma base sólida para o desenvolvimento do layout.

Informações sobre Produtos

- Coleta de dados sobre os produtos que serão fabricados, visando determinar a variedade e demanda no médio e longo prazo.

- Fontes de informação incluem portfólio de produtos, histórico de produção e vendas, e projeções de mercado.

Ferramentas:

- questionários,

- entrevistas, e

- técnicas de gráficos de produção e vendas.

Resultados:

- Lista de produtos a serem fabricados: especificação de produtos, prazos e volumes de produção.

- Gráficos de produção e vendas: histórico e previsões para auxiliar na definição do layout.

Informações sobre Processos

- Coleta de dados dos processos a serem realizados, com o objetivo de adequar o layout às necessidades de volume e variedade.

- Dados incluem planos de fabricação e montagem, informações sobre equipamentos atuais, e necessidades de aquisição para novos processos.

Ferramentas:

- acompanhamento in loco,

- banco de dados,

- observações diretas dos processos e

- catálogos de processos.

Resultados:

- Observações do processo: detalhes obtidos durante o acompanhamento direto.

- Catálogo de processos: compilação de todos os processos envolvidos no layout.

- Lista estruturada de máquinas e equipamentos: especificação da quantidade e tipo de equipamentos necessários para a nova planta.

Informações sobre Espaço Físico

- Estudo das condições físicas atuais e futuras, incluindo o layout existente e possíveis ampliações.

- Avaliação do desenho da planta atual e registro de problemas, limitações e infraestrutura necessária.

Ferramentas:

- desenhos em CAD,

- questionários,

- medições e

- softwares de CAD para elaborar plantas precisas.

Resultados:

- Planta atual em CAD: representação detalhada da configuração atual.

- Planta do local futuro em CAD: planos para novas instalações ou ampliações.

- Listagem de limitações e necessidades de infraestrutura: documentação das restrições físicas e requisitos para o novo layout.

Necessidades de Espaço

- Determinação do espaço necessário para máquinas e equipamentos, estoques, áreas administrativas, e serviços de apoio.

- Avaliação do uso atual de espaço e necessidades futuras para acomodar o fluxo de trabalho eficiente.

Ferramentas:

- questionários,

- medições,

- visitações e

- técnicas de análise de espaço.

Resultados:

- Tabela de necessidades de espaço: especificação das áreas necessárias para todos os elementos do layout (máquinas, estoques, áreas administrativas).

- Necessidades especiais de infraestrutura: detalhamento de requisitos específicos para operação e manutenção de equipamentos.

Análise de Informações

O objetivo é organizar e interpretar os dados levantados, formando grupos de produtos e avaliando volumes de produção para facilitar a definição do layout mais eficiente.

Determinar Grupos de Produto

- Agrupar produtos com base na similaridade de processos para facilitar a definição do layout.

- Uso de métodos de agrupamento e análise de processos para formar famílias de produtos, considerando tecnologias de grupo.

Ferramentas:

- fluxogramas de análise de processos e

- técnicas de agrupamento de produtos/processos.

Resultado:

- Grupos ou famílias de produtos: documentação que organiza os produtos em grupos com processos similares para otimizar a configuração do layout.

Avaliar Produtos e Volumes de Produção

- Análise dos grupos de produtos para priorizar aqueles com maior volume de produção.

- Uso de gráficos de produção e vendas para determinar demandas de médio e longo prazo, auxiliando na criação de um gráfico produto-volume (P-V).

Ferramentas:

- gráficos de produção/vendas,

- histogramas e

- técnicas de análise de dados.

Resultado:

- Gráfico de PV (produto-volume): visualização que ajuda a identificar quais grupos de produtos têm maior impacto na produção e devem ser priorizados no layout.

Formalizar Processos

- Elaboração de diagramas de processos para produtos ou grupos de produtos, destacando a sequência e fluxo de operações.

- Priorizar a criação de diagramas para grupos de maior volume, usando informações coletadas na fase de levantamento.

Ferramenta:

- técnicas de diagramação de processos.

Resultado:

- Diagramas de processos: documentação visual que representa a sequência de operações e processos, facilitando a compreensão e planejamento do layout.

Avaliar o Uso do Espaço Atual

- Análise crítica da ocupação do espaço na planta atual, identificando como os espaços são utilizados (operações, transportes, armazenagem, etc.).

- Criação de diagramas para visualizar o uso atual do espaço e propor melhorias para o novo layout.

Ferramentas:

- CAD,

- técnicas de elaboração de gráficos,

- tabelas de necessidades de espaço.

Resultados:

- Diagrama de uso do espaço atual: representação gráfica que ilustra a ocupação atual e ajuda a identificar áreas para otimização.

- Proposta para racionalização do uso do espaço: sugestões para melhorar a distribuição e eficiência no uso do espaço no novo layout.

Analisar o Fluxo de Materiais Atual

- Registro e avaliação do deslocamento de materiais na planta atual para identificar gargalos e oportunidades de melhoria.

- Uso de diagramas de fluxo de materiais para mapear e otimizar o percurso de materiais na planta.

Ferramentas:

- softwares CAD e

- técnicas de diagramação de fluxo de materiais.

Resultados:

- Diagrama de fluxo de materiais: mapeamento que detalha o trajeto dos materiais, destacando áreas para potencial melhoria.

- Propostas de racionalização do fluxo de materiais: sugestões para reduzir distâncias percorridas e melhorar a eficiência do transporte interno.

Definição Tática de Layout

- Revisão de todos os dados coletados e analisados para estabelecer a diretriz tática do layout.

- Identificação dos tipos de layout (em linha, celular, etc.) mais adequados e possíveis combinações ou variantes.

Ferramentas:

- declaração de escopo,

- planejamento tático fabril,

- dados de análise de informações.

Resultados:

- Planejamento tático fabril: documento formal que define as diretrizes e estratégias para o layout, incluindo tipos de layout e propostas de melhoria.

- Acordo e disseminação das decisões: alinhamento e apoio das decisões tomadas entre os envolvidos no projeto, garantindo o respaldo da alta administração.

Determinar Alternativas de Layout

Focada em explorar diferentes arranjos espaciais, esta etapa envolve a definição e agrupamento de unidades de planejamento, considerando afinidades e necessidades de espaço para criar alternativas viáveis.

Definir Unidades de Planejamento de Espaço (UPE)

- Identificação e organização das unidades que comporão o layout. As UPEs podem ser setores, máquinas, postos de trabalho ou qualquer elemento relevante para o planejamento.

- Realização de reuniões com a equipe de projeto e gerências para definir e validar as UPEs, documentando qualquer alteração necessária.

Ferramentas:

- reuniões de equipe,

- análise de processos e

- diagramas de uso do espaço.

Resultado:

- Resumo de UPE: tabela detalhada com as UPEs definidas, correlacionando as unidades novas e as já existentes, incluindo razões para alterações, como inclusão de novas tecnologias ou mudanças estratégicas.

Agrupar Unidades de Planejamento de Espaço (UPEs)

- Análise das afinidades entre as UPEs para determinar quais unidades devem estar próximas no layout. As afinidades são baseadas em fluxos de materiais, comunicação, compartilhamento de equipamentos, etc.

- Utilização da escala AEIOUX para classificar o grau de proximidade necessário entre as UPEs, evitando designações de afinidade “A” (absoluta) a menos que seja essencial.

| Veja no glossário a definição da escala AEIOUX. |

Ferramentas:

- diagramas de afinidades,

- análise de fluxos de materiais.

Resultado:

- Diagramas de Afinidades: visualização das relações entre UPEs, destacando as conexões mais fortes e ajudando a definir a organização espacial ideal com base no grau de proximidade.

Criar Planejamento Primitivo de Espaço

- Com base nas afinidades e necessidades de espaço das UPEs, elaborar um planejamento inicial da distribuição espacial.

- O planejamento primitivo é uma sobreposição das necessidades de espaço e afinidades identificadas, servindo como base para as propostas de layout.

Ferramentas:

- diagramas de configuração,

- análise de necessidades de espaço e

- ferramentas de planejamento de configuração.

Resultado:

- Planejamento Primitivo de Espaço: esquema inicial que organiza as UPEs de acordo com suas afinidades e requisitos espaciais, formando a base para o desenvolvimento de alternativas de layout.

Criar propostas de layout

- Criar alternativas de layout sobrepondo o plano primitivo de espaço com o desenho da planta do local futuro, considerando o planejamento tático fabril e as limitações de espaço.

- Recomenda-se evitar colocar corredores principais ao longo de paredes externas, a não ser que ele sirva para entrar ou sair da instalação, considerar espaçamento entre pilares e evitar colocar pilares nos corredores.

Ferramentas:

- Maquetes físicas simplificadas (ex.: blocos de encaixe).

- Softwares de CAD.

Resultados:

- Alternativas de Layout: plantas com diferentes opções para o arranjo físico das instalações, baseadas no planejamento primitivo de espaço.

Avaliar Desempenho Individual de Cada Alternativa

- Análise das alternativas de layout criadas, considerando parâmetros críticos como custo de implementação, movimentação de materiais, ocupação de espaço e outros indicadores de desempenho.

- Elaboração de diagramas de fluxo de materiais e de uso de espaço para cada alternativa, facilitando a comparação e avaliação.

Ferramentas:

- técnicas de diagramação (fluxo de materiais, uso de espaço),

- análise de parâmetros críticos e

- softwares de CAD.

Resultados:

- Diagramas de Fluxo de Materiais para Alternativas: visualização das rotas de transporte e movimentação de materiais para cada alternativa.

- Diagramas de Uso de Espaço para Alternativas: análise da ocupação do espaço em cada proposta de layout.

- Avaliação de Desempenho Individual: comparativo detalhado que permite identificar pontos fortes e fracos de cada alternativa, auxiliando na escolha do layout mais eficiente e adequado.

Selecionar Alternativas de Layout

Esta etapa compara as alternativas desenvolvidas, avaliando critérios técnicos e econômicos para selecionar a melhor opção que atenda aos objetivos do projeto.

Avaliação Comparativa das Alternativas

- Utilização de técnicas de avaliação para comparar as alternativas de layout, considerando critérios como:

- Custo de Implementação: estimativas de gastos com a implantação da proposta.

- Custo Operacional: análise do custo de operação contínuo do layout, incluindo a redução de movimentação de materiais.

- Deslocamento de Materiais: avaliado através de diagramas de fluxo de materiais para cada alternativa.

- Ocupação do Espaço: análise com diagramas de uso de espaço para cada proposta.

- Outros Indicadores: aspectos estéticos, ergonômicos, de interação social, e viabilidade de expansão, conforme a visão tática da empresa.

- Aplicação de uma matriz de avaliação, onde cada critério recebe um peso de importância, e as alternativas são comparadas em relação a uma alternativa de referência, destacando vantagens e áreas de melhoria.

Ferramentas:

- Matrizes de avaliação

- Análise de custos

- Diagramas de fluxo de materiais

- Diagramas de uso de espaço

- Análise de indicadores de desempenho, como custos e movimentação de materiais

Resultados Esperados:

- Matriz de Avaliação: documento que compara alternativas com base em critérios ponderados, ajudando a identificar a opção mais vantajosa.

- Pontuação e Classificação das Alternativas: pontuação que mostra as alternativas mais bem avaliadas e seus pontos fortes e fracos.

Selecionar Alternativa

- Escolha da alternativa de layout que melhor atende aos critérios estabelecidos, considerando a análise comparativa e a visão estratégica do projeto.

- Reuniões de validação com a equipe de projeto e stakeholders para garantir que a escolha esteja alinhada com os objetivos operacionais e estratégicos.

| Não precisa de ferramentas específicas, pois na atividade anterior as alternativas já foram pontuadas. Aqui é tomada a decisão em cima das informações da atividade anterior. |

Resultado:

- Alternativa Selecionada: a proposta final de layout escolhida com base na análise comparativa e consenso da equipe.

Definir um Plano de Implementação

- Desenvolvimento de um plano detalhado para a implementação da alternativa de layout selecionada, especificando as etapas, cronograma, recursos necessários e responsabilidades.

- Consideração de aspectos como logística de movimentação de máquinas, interrupções mínimas nas operações, e questões de segurança durante a implementação.

Ferramentas:

- planejamento de projetos,

- softwares de gerenciamento de tarefas, e

- reuniões de coordenação.

Resultado:

- Plano de Implementação: documento que descreve todas as etapas e recursos necessários para a execução do layout selecionado, incluindo cronograma, orçamento e plano de contingência.

Otimizar Layout

Após selecionar uma alternativa de layout, esta etapa busca refinar a configuração por meio de modelagem e simulação, identificando melhorias que alimentam tanto a consolidação do layout como o detalhamento dos postos de trabalho. O processo é contínuo, permitindo ajustes sucessivos para alcançar o melhor desempenho antes e durante a implementação.

Modelar Layout

- Criação de um modelo do layout selecionado para permitir uma análise mais detalhada e a identificação de possíveis melhorias.

- Os modelos podem ser desenvolvidos de diferentes formas, como:

- Modelos computacionais: permitem simular diferentes cenários e avaliar o desempenho do layout.

- Mock-ups físicos: representações em escala real (1:1) para testar interações no espaço real e receber feedback direto dos operadores.

- Maquetes: modelos em escala reduzida para visualizar a configuração geral e testar arranjos alternativos.

Ferramentas:

- softwares de simulação e CAD,

- construção de mock-ups,

- maquetes físicas.

Resultado:

- Modelo do Layout: representação detalhada do layout que pode ser usada para análise e testes, permitindo a identificação de pontos de melhoria e ajuste antes da implementação.

Simular Layout

- Realização de simulações para avaliar o desempenho do layout modelado, testando diferentes cenários operacionais e identificando possíveis problemas, gargalos ou ineficiências.

- As simulações ajudam a prever questões relacionadas à movimentação de materiais, fluxo de trabalho, ergonomia, e outras dinâmicas de operação.

Ferramentas:

- softwares de simulação e análise,

- programas CAD para ajustes e

- revisões contínuas.

Resultados:

- Relatório de Simulação: documento que detalha os resultados das simulações, destacando áreas que funcionam bem e pontos que precisam de ajuste.

- Propostas de Melhoria: recomendações baseadas nos resultados da simulação para otimizar o layout e assegurar um desempenho eficiente na operação real.

Detalhar Postos de Trabalho

Com base nos resultados das simulações e feedback contínuo, esta etapa busca otimizar cada posto de trabalho, garantindo que aspectos ergonômicos e de segurança sejam aprimorados continuamente. O objetivo é criar um ambiente operacional eficiente e seguro, adaptando-se a novas informações e ajustes necessários. As melhorias e ajustes são contínuos, influenciando tanto o desempenho operacional quanto a consolidação final do layout, formando um ciclo de atualização e aperfeiçoamento.

Analisar Ergonomia e Segurança

- Avaliação dos postos de trabalho para garantir que atendam aos princípios ergonômicos, proporcionando conforto e eficiência para os operadores.

- Identificação de aspectos críticos, como postura, alcance de ferramentas, iluminação, temperatura e ruído, para minimizar riscos de lesões e aumentar a produtividade.

- Consideração das normas de segurança para assegurar que o ambiente de trabalho seja seguro e esteja em conformidade com as regulamentações.

Ferramentas:

- análise ergonômica,

- medições antropométricas,

- checklist de segurança e

- software de ergonomia.

Resultados:

- Relatório de Ergonomia e Segurança: documento que identifica problemas e sugere melhorias ergonômicas e de segurança para os postos de trabalho.

- Recomendações de Ajustes Ergonômicos: propostas para melhorar a disposição dos elementos, postura dos operadores e segurança do ambiente.

Projetar Layout do Posto de Trabalho

- Criação de um layout detalhado para cada posto de trabalho, levando em conta a análise ergonômica e as necessidades operacionais.

- Definição da disposição de ferramentas, equipamentos, e materiais, garantindo que todos os elementos estejam posicionados de forma lógica e acessível para facilitar o fluxo de trabalho.

- Otimização do espaço para maximizar a eficiência e reduzir movimentos desnecessários, permitindo uma operação mais fluida e segura.

Ferramentas:

- software CAD para design de postos de trabalho,

- diagramas de processo de duas mãos, e

- ferramentas de simulação de layout.

Resultados:

- Desenho Detalhado do Posto de Trabalho: layout final que mostra a disposição ideal de todos os componentes, pronto para ser implementado.

- Plano de Implementação do Posto: especificação de como os ajustes ergonômicos e de layout serão aplicados, garantindo a efetiva execução das melhorias.

Consolidar Layout

Esta etapa integra todas as melhorias e ajustes identificados nas fases de otimização e detalhamento de postos, refinando continuamente o layout final. Após a consolidação, pode haver uma nova rodada de otimização, gerando uma versão ainda mais eficiente do layout, em um ciclo contínuo de feedback e aperfeiçoamento, assegurando uma transição eficaz e adaptável à nova configuração.

Detalhar Layout

- Refinamento do layout selecionado, incorporando todos os ajustes e melhorias identificados nas etapas anteriores de modelagem, simulação, ergonomia e segurança.

- Adição de detalhes específicos, como posicionamento de máquinas, equipamentos, corredores, áreas de armazenamento, e instalações de suporte (elétrica, hidráulica, etc.).

- Garantia de que o layout detalhado esteja completo e pronto para ser revisado por todas as partes interessadas, facilitando a compreensão e a validação.

Ferramentas:

- softwares de CAD para design detalhado,

- checklists de infraestrutura, e

- revisões colaborativas.

Resultados:

- Desenho Detalhado do Layout: layout minucioso que mostra a localização exata de todos os componentes, pronto para a fase de revisão final.

- Lista de Especificações Técnicas: documento com detalhes técnicos que orientam a instalação e operação dos equipamentos e instalações planejadas.

Criar Layout Definitivo

- Finalização do layout com base no layout detalhado revisado e aprovado, incorporando quaisquer últimos ajustes necessários para a implantação.

- Criação de um plano definitivo que inclui todas as informações necessárias para a execução e implementação do layout na prática, incluindo cronograma, alocação de recursos e etapas de instalação.

- Garantia de que o layout definitivo seja validado e aprovado por todas as partes interessadas, incluindo a alta administração, antes de proceder com a execução.

Ferramentas:

- softwares de CAD,

- ferramentas de planejamento de projetos,

- revisões colaborativas.

Resultados:

- Layout Definitivo: desenho final do layout, aprovado e pronto para implementação, com todos os detalhes técnicos e ajustes necessários.

- Plano de Implementação Completo: documento que descreve o cronograma, recursos, etapas e responsabilidades para a instalação do layout, garantindo uma transição suave e eficiente para a nova configuração.

Apoio do chatGPT

Após o estudo do capítulo usado como referência desta seção, o autor desta definiu um sumário inicial das principais atividades do procedimento proposto.

Em seguida, todo o capítulo foi alimentado no chatGPT, que definiu uma versão dos tópicos em cada seção do sumário, após mais de 10 iterações com o autor.

Alguns tópicos da versão resultante foram editados pelo autor. Finalmente, esta seção foi revisada por um dos autores do modelo original.

Referência

Neumann, C., & Scalice, R. K. (2015). Projeto de fábrica e layout. Rio de Janeiro: Campus.