Estratégia ATO - Assemble-to-order

flexM4I > abordagens e práticas > Estratégias de atendimento de pedidos de clientes > Estratégia ATO – Assemble-to-order (versão 1.0)

Autoria: Henrique Rozenfeld ([email protected]) com apoio do chatGPT (leia mais)

Esta seção é um detalhamento da seção “Estratégias de atendimento de pedidos de clientes”.

Introdução

Esta seção discute a estratégia de atendimento de pedidos conhecida como assemble-to-order (ETO), que é frequentemente traduzida para o português como montagem sob encomenda. O significado desta estratégia seria “montar o produto após a entrada do pedido (order) do cliente”, que pressupõe que todos os itens necessários para a montagem do produto para atender o pedido estão disponíveis.

| Na introdução da seção principal explicamos porque adotamos o termo “estratégia de atendimento de pedidos” ao invés de outros termos usualmente utilizados. |

Como mostra a figura 1244 no próximo tópico, que posiciona a ATO com relação a outras estratégias de atendimento de pedido, pode ser que antes de acionar a montagem, o pedido do cliente pode resultar do processo de configuração do produto, durante o processo de vendas (CTO).

A estratégia CTO é apresentada em uma outra seção.

Posicionamento da estratégia ATO

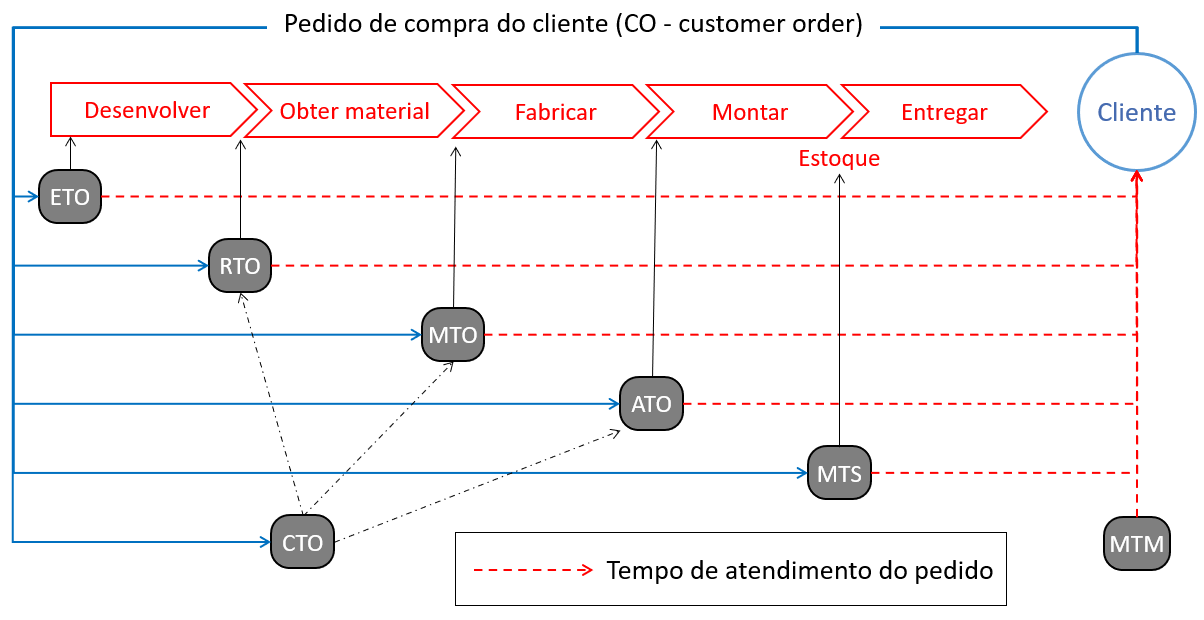

A próxima figura ilustra a posição da estratégia ATO em comparação com outras estratégias de atendimento de pedidos.

Figura 1244: exemplo típico de uma sequência de processos / atividades de uma cadeia de suprimentos e posicionamento do pedido do cliente nesta cadeia de acordo com diferentes estratégias de atendimento do pedido

(clique na figura para baixar o mapa de conteúdo correspondente com os links para todas as seções)

| Conheça a seção principal das “estratégias de atendimento de pedidos”, que remete às outras estratégias ilustradas na figura acima. |

Ponto de desacoplamento do pedido do cliente (CODP)

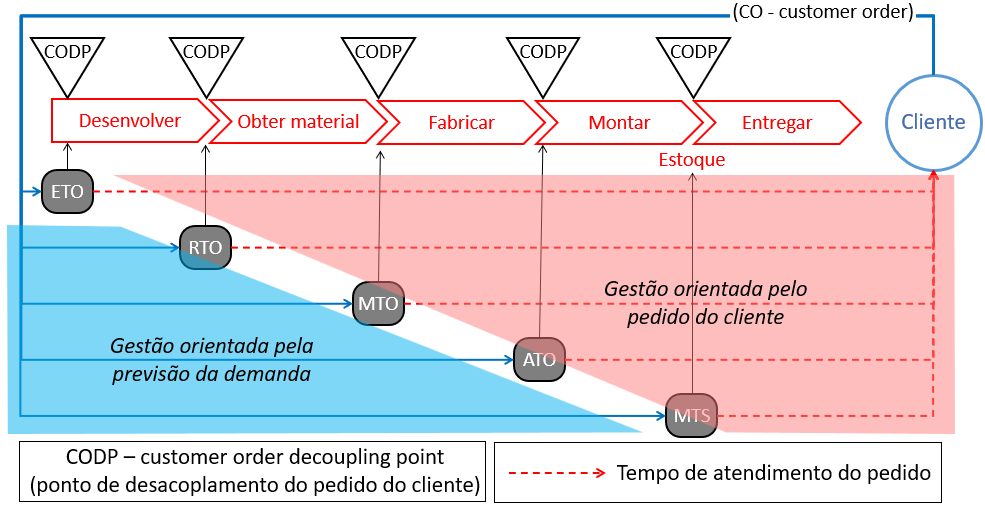

Um conceito importante no contexto dessas estratégias de atendimento de pedidos é o ponto de desacoplamento do pedido, conhecido pelo acrônimo em inglês CODP (customer order decoupling point), ilustrado na próxima figura.

Figura 1248: ponto de desacoplamento do pedido do cliente (CODP) relacionado com as estratégias de atendimento do pedido do cliente

Figura 1248: ponto de desacoplamento do pedido do cliente (CODP) relacionado com as estratégias de atendimento do pedido do cliente

Fonte: adaptado de Harfeldt-Berg, M. (2024)

(clique na figura para baixar o mapa de conteúdo correspondente com os links para todas as seções)

Segundo no nosso glossário (baseado em Hagfeldt-Berg, 2024), ...

... ponto de desacoplamento (CODP) é o ponto na cadeia de valor onde o fluxo de materiais movido por previsões se separa do fluxo movido por pedidos reais dos clientes.

Até o CODP, as operações são baseadas em previsões de demanda, com foco na eficiência e no planejamento antecipado.

A partir do CODP, as operações são direcionadas por pedidos específicos dos clientes, priorizando flexibilidade e capacidade de resposta.

Essa distinção entre operações upstream (baseadas em previsão) e downstream (baseadas em pedidos) tem implicações estratégicas significativas para a gestão da cadeia de suprimentos, influenciando decisões sobre estoque, produção sob encomenda, customização em massa, design modular e práticas de sustentabilidade

Definição da estratégia ATO

A Assemble-to-Order (ATO) é uma estratégia de atendimento de pedido na qual os itens de um produto são fabricados ou adquiridos antecipadamente, com base em previsões de demanda, e mantidos em estoque. A montagem final do produto, entretanto, só ocorre após o recebimento do pedido (order) do cliente, quando a demanda real é conhecida (Atan et al., 2017)..

Isso permite uma resposta mais ágil às demandas dos clientes do que na estratégia MTO (make-to-order), reduzindo o tempo de resposta ao manter os componentes disponíveis para rápida montagem. Esse sistema é utilizado em empresas que lidam com produtos complexos, como eletrônicos de alta tecnologia, onde os componentes têm longos prazos de entrega e os produtos possuem diferentes configurações baseadas nas combinações de itens.

Ao adotar essa estratégia, as empresas podem combinar a flexibilidade da customização em massa com a eficiência de manter estoques de componentes compartilhados para diferentes produtos finais.

O principal desafio do ATO está em equilibrar os custos de manter o estoque de componentes e otimizar a alocação desses componentes entre os vários produtos, garantindo um alto nível de serviço ao cliente enquanto minimiza os custos gerais.

Pode-se afirmar que a ATO está entre:

- a MTO, que só fabrica o produto (e compra material – RTO) após a entrada do pedido do cliente, o que pode causar uma longa espera do cliente para receber o produto. Conforme o mercado, essa estratégia pode tornar sua empresa não competitiva, caso os clientes não queiram esperar pela entrega e, principalmente se os concorrentes consigam entregar o produto em prazos bem menores que o seu. A exceção ocorre para produtos premium e únicos (em termos de qualidade, marca, funcionalidade etc., quando os clientes não se importam em esperar para receber os produtos; e

- a MTS, que produz para estoque, o que garante um prazo de entrega mínimo após a entrada do pedido do cliente e, assim, uma grande satisfação do cliente. Porém, as consequências são que a empresa precisa ter o produto final em estoque. Essa prática pode resultar em um custo elevado do estoque, que nos casos de produtos caros pode levar a um custo de capital imobilizado alto, e em um risco de obsolescência do estoque.

Quando utilizar a estratégia ATO?

- Produtos com múltiplas variações: A estratégia ATO é indicada quando há uma grande variedade de produtos finais que compartilham componentes comuns. Por exemplo, em indústrias como a de computadores pessoais ou equipamentos de telecomunicações, onde os componentes podem ser montados de diferentes maneiras para atender às especificações de cada cliente (Atan et al., 2017; Song & Zipkin, 2003).

- Alta variabilidade na demanda do produto final: Quando os produtos finais possuem alta variabilidade de demanda e é impraticável prever ou manter todos os produtos acabados em estoque, a ATO permite que a montagem final aconteça sob demanda, minimizando o risco de excesso ou falta de produtos (Song & Zipkin, 2003).

- Lead times longos para os componentes: A estratégia ATO é apropriada quando os componentes principais têm longos tempos de entrega, mas a montagem final pode ser feita rapidamente. Manter os componentes em estoque e realizar a montagem apenas quando o pedido é recebido ajuda a reduzir o tempo de entrega ao cliente final (Atan et al., 2017).

- Necessidade de customização moderada: O ATO é uma boa opção quando os clientes exigem alguma customização, mas dentro de um limite gerenciável. Nesse caso, os componentes são mantidos prontos para montagem, mas a configuração final pode ser ajustada de acordo com as preferências do cliente, como em computadores personalizados (Song & Zipkin, 2003).

Processo ATO

Este processo foi baseado no processamento ATO utilizando o ERP da SAP (2024).

- Recebimento do pedido de venda: O processo ATO é iniciado assim que um pedido de venda é recebido. O sistema verifica a disponibilidade de componentes e materiais para montar o produto final solicitado pelo cliente.

- Verificação de disponibilidade de materiais (ATP): Após o recebimento do pedido, é realizada uma verificação de disponibilidade (ATP – Available-to-Promise) para garantir que os componentes necessários para a montagem estejam disponíveis. Se houver falta de componentes, o sistema gera uma lista de peças faltantes, e decisões de produção podem ser ajustadas com base nessa informação.

- Geração de uma ordem de montagem: Com o pedido de venda e a disponibilidade de materiais confirmada, o sistema cria uma ordem de montagem. Essa ordem pode ser um Planned Order (ordem planejada) ou diretamente uma Production Order (ordem de produção).

- Explosão da Bill of Materials (BOM): A ordem de montagem inclui a explosão da lista de materiais (BOM) para determinar os componentes específicos necessários para a montagem do produto. Essa atividade permite que os componentes adequados sejam retirados do estoque ou que ordens de compra sejam criadas.

- Programação e verificação de capacidade: O sistema realiza o agendamento da produção para garantir que os recursos necessários (como mão de obra e máquinas) estarão disponíveis no momento adequado para cumprir o prazo de entrega solicitado. Isso também pode incluir verificações de capacidade para garantir que a linha de montagem possa atender às demandas.

- Monitoramento contínuo e feedback: Durante todo o processo de montagem, o sistema monitora continuamente a produção e envia feedback entre as equipes de vendas e produção. Se houver alterações nos prazos ou nas quantidades, elas são refletidas tanto na ordem de produção quanto no pedido de venda.

Premissas, cuidados, dicas e melhores práticas

Este tópico é uma síntese das publicações citadas nas referências.

Premissas para Aplicação da ATO:

- Alta variabilidade na demanda do produto final: A aplicação da estratégia ATO se justifica quando há uma grande variedade de produtos finais que podem ser configurados a partir de um conjunto comum de componentes. Isso é essencial em cenários que exigem flexibilidade para atender diferentes pedidos.

- Componentes compartilhados: A ATO é mais eficiente quando diferentes produtos finais compartilham muitos componentes, permitindo otimizar o estoque e reduzir o custo de produção sem a necessidade de manter estoques de produtos acabados.

- Capacidade de resposta rápida: É necessário que a montagem final dos produtos seja suficientemente rápida para atender aos prazos de entrega exigidos pelos clientes, apesar da customização envolvida.

- Bill of Materials (BOM) estruturada: a estrutura de produto deve permitir a montagem sob demanda, ou seja, ela deve ser organizada de forma que cada componente esteja claramente identificado e disponível para ser montado em diferentes configurações de produtos finais. Isso facilita a montagem rápida e eficiente após o recebimento de um pedido, permitindo a personalização dentro de um limite gerenciável.

| Veja o tópico mais à frente “Estrutura de produto para a estratégia ATO”. |

Cuidados ao Implementar a ATO:

- Precisão das previsões de demanda: Uma previsão precisa da demanda por componentes é essencial para evitar a falta de materiais, que pode atrasar a montagem final, ou o excesso de estoque, que aumenta os custos operacionais.

- Monitoramento da capacidade de produção: A capacidade de produção precisa ser constantemente monitorada para garantir que os recursos necessários, como máquinas e mão de obra, estejam disponíveis quando necessário, evitando gargalos e atrasos na montagem.

- Coordenação da cadeia de suprimentos: Uma coordenação eficaz com os fornecedores é fundamental para garantir a entrega pontual de componentes, já que atrasos no fornecimento podem comprometer o processo como um todo.

Dicas para Maximizar o Sucesso da ATO:

- Uso de tecnologia para planejamento e monitoramento: A utilização de sistemas de ERP e outras ferramentas de planejamento pode ajudar a gerenciar o estoque de componentes, otimizar a montagem e ajustar a produção conforme os pedidos são recebidos.

- Divisão eficiente entre produção e montagem: Manter os processos de fabricação e montagem separados pode aumentar a eficiência, uma vez que os componentes podem ser produzidos ou comprados antecipadamente, enquanto a montagem final ocorre apenas após o pedido.

- Acordos com fornecedores confiáveis: Estabelecer parcerias fortes com fornecedores que possam garantir a entrega rápida de componentes críticos é uma prática recomendada para evitar atrasos e garantir a continuidade do processo.

Melhores Práticas para a ATO:

- Flexibilidade no estoque de componentes: Manter um estoque de componentes que permita a montagem de uma ampla variedade de produtos finais é fundamental para otimizar a produção e atender rapidamente à demanda.

- Automação e sistemas ágeis de produção: Investir em automação pode acelerar o processo de montagem, tornando a ATO mais eficiente e reduzindo os tempos de entrega sem comprometer a qualidade.

- Gestão eficaz de lead time: Minimizar o lead time entre o recebimento do pedido e a montagem final é essencial para garantir que o produto seja entregue ao cliente dentro do prazo esperado, o que pode ser alcançado por meio da otimização dos processos internos e da garantia de disponibilidade dos componentes.

Estrutura de produto para a estratégia ATO

Consulte o nosso glossário para conhecer os conceitos básicos sobre estrutura de produto (BOM – bill of material).

O conteúdo a seguir foi baseado no trabalho de Oliveira (1999).

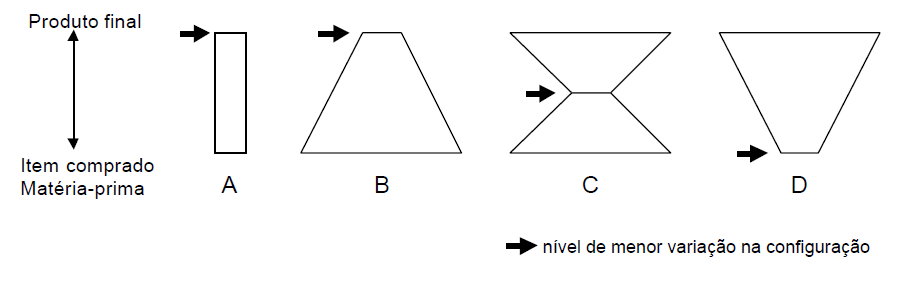

Perfis da estrutura de produto

O perfil da BOM refere-se à forma como a estrutura de um produto é organizada em termos de níveis de detalhamento e agrupamento de itens. Ele define o formato da BOM em termos de itens e quantidades, demonstrando as relações hierárquicas entre itens (pai/filho), desde submontagens até matérias-primas e itens comprados. O perfil da BOM pode variar conforme as necessidades de produção (veja a próxima figura), permitindo uma visão clara e gerenciável da estrutura do produto, ajustada para diferentes finalidades, como engenharia, planejamento, fabricação ou manutenção.

Figura 1245: diferentes perfis de um estrutura de produto (BOM)

Fonte: Oliveira (1999)

Perfil A:

- Representa produtos com uma variedade muito pequena de itens finais.

- Produzidos a partir de um número pequeno de matérias-primas e itens comprados.

- A configuração do item final é essencialmente sempre a mesma.

Perfil B:

- Possui poucas configurações possíveis para o produto final.

- Utiliza um número maior de itens iniciais e intermediários em comparação ao perfil A.

- A configuração do item final permanece essencialmente a mesma, apesar da maior quantidade de componentes.

Perfil C:

- Equivale a um produto com uma larga variedade de configurações finais, produzidas a partir de um número limitado de itens intermediários.

- Um exemplo típico é o automóvel, com uma variedade de opções combináveis (cor, motor, acabamento, etc.), resultando em um grande número de configurações possíveis.

- O nível de menor variação se concentra nos itens intermediários, e a diversidade ocorre nas configurações finais.

Perfil D:

- Representa um produto com larga variedade de configurações finais, similar ao perfil C.

- Entretanto, é produzido a partir de um pequeno número de itens comprados e matérias-primas.

- Um exemplo é a indústria têxtil, onde diferentes camisetas são feitas a partir de algumas variedades de tecidos e tinturas.

Variação de Largura dos Perfis

A variação na largura ao longo dos perfis ilustra a quantidade de configurações possíveis em cada nível da BOM. A seção mais estreita dos perfis representa o nível de menor variação de configuração.

Esse ponto de menor variação oferece uma base sólida para planejar e controlar a produção de forma mais eficiente.

Em outras palavras, concentrar o planejamento no nível onde há menor variação (ou seja, menos opções para escolher ou modificar) facilita o controle, pois esse nível serve como uma referência estável. A partir desse ponto, as variações que surgem nos níveis superiores (como combinações de cores, tamanhos ou acessórios) podem ser tratadas de forma mais flexível, mas a base do processo já foi consolidada.

Quer dizer que, focando no nível com menos variação, a empresa consegue ter um controle mais estruturado sobre o processo de manufatura, deixando as variações finais (como personalizações) para estágios posteriores do processo, onde a produção já está mais definida e organizada.

São nesses pontos de menor variação que se deve concentrar a aplicação das estratégias de CTO e ATO, uma vez que essas estratégias se beneficiam de uma base de itens pré-definidos ou de módulos padronizados, com customizações aplicadas em estágios posteriores do processo. Focar nesses pontos permite estruturar melhor a produção antes de realizar as customizações finais.

Características dos perfis com relação a variação da largura

- Perfis A e B: São caracterizados por uma menor complexidade de gestão, com poucas variações nas configurações finais e uma maior previsibilidade nos processos de fabricação. Isso permite maior controle operacional, mas limita a flexibilidade e a capacidade de atender a demandas específicas dos clientes.

- Perfis C e D: Representam famílias de produtos, onde a base do produto é compartilhada, mas existe uma grande variedade de configurações finais. Esse conceito permite que uma linha de produtos ofereça diversas opções, atendendo a diferentes segmentos do mercado. Apesar de trazer desafios de planejamento maiores, essa abordagem possibilita alta customização, ampliando a capacidade de satisfazer diferentes preferências e demandas do cliente sem perder a eficiência de produção.

Aplicação da estratégia ATO considerando os perfis da BOM

A ATO pode ser aplicada em todos os perfis, desde que os tempos de produção e montagem sejam curtos o suficiente para garantir agilidade e flexibilidade na entrega ao cliente.

No entanto, o perfil C é o mais adequado para essa estratégia. Isso ocorre porque a fabricação e montagem dos itens intermediários, onde há menor variação, podem ser planejadas antecipadamente, garantindo eficiência e controle de estoque. A partir desse ponto, a montagem final é customizada de acordo com as especificações do pedido do cliente, permitindo uma maior flexibilidade nas configurações finais.

Aplicação da estratégia CTO considerando os perfis da BOM

A CTO faz mais sentido para os perfis C e D, que possuem uma grande variedade de configurações finais e maior flexibilidade para customizações. Nesses perfis, o cliente pode configurar o produto com base em diferentes opções (como componentes, características e acabamentos), sendo que a produção é iniciada após a definição da configuração específica.

Nos perfis A e B, onde a variação nas configurações finais é mínima e os produtos são mais padronizados, a estratégia CTO não é relevante, pois não há uma gama significativa de customizações que justifique sua aplicação.

Modularização da estrutura de produto

Vamos explicar a aplicação da estrutura modular para aplicação em um exemplo da produção de um guindaste.

Exemplo de produção de um guindaste

Este exemplo é uma adaptação do trabalho de Mather (1986), realizada por Oliveira (1999).

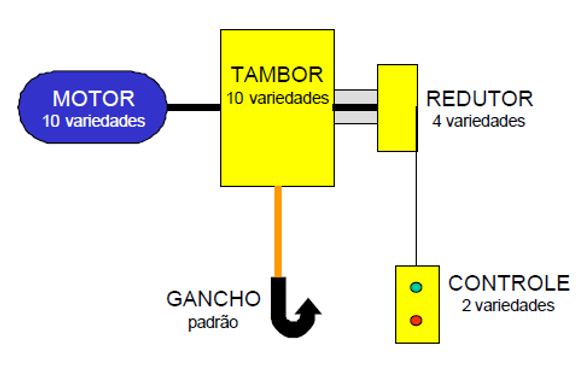

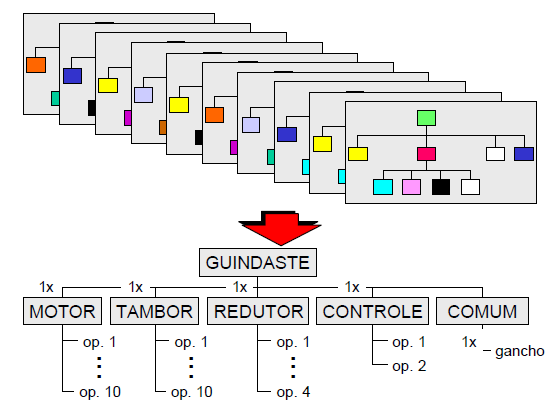

A próxima figura ilustra algumas configurações possíveis de um guindaste deste exemplo.

Figura 1246: possíveis configurações de um guindaste

Fonte: Oliveira (1999)

Os clientes querem que os guindastes sejam entregues no máximo 8 dias após a entrada do pedido de compra. Entretanto o lead time total para a produção dos guindastes é de 22 dias. Logo a empresa precisa começar a produzir o guindaste antes do pedido.

No entanto, é impossível para a empresa trabalhar com o conceito de make-to-stock (MTS) no nível dos produtos finais, pois precisaria fazer uma previsão de vendas para as 800 configurações diferentes possíveis (10 motores x 10 tambores x 4 redutores x 2 controles x 1 gancho), contra uma demanda mensal de apenas 50 guindastes. A consequência seria um alto nível de inventário e uma baixa precisão nas previsões feitas com a possibilidade de combinações obsoletas não demandadas.

Manter uma estrutura de produto para cada produto final é contraproducente. Se fosse adicionado um item às variações existentes, teríamos de configurar o dobro de BOMs.

Como, por exemplo, todos guindastes produzidos mensalmente possuem sempre o mesmo gancho, se a previsão de demanda for de 50 guindastes, poderíamos produzir 50 ganchos com a estratégia MTS (make-to-stock), pois com grande assertividade, todos essas ganchos seriam utilizados.

Este é um exemplo típico de modularização da estrutura de produto (ilustrada na próxima figura), que permite a aplicação das estratégias CTO e ATO.

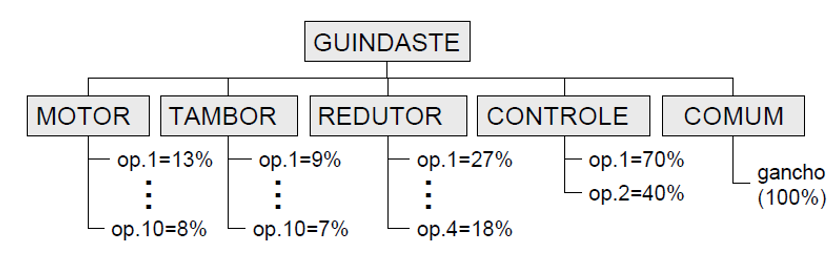

Figura 1247: ilustração do processo de modularização da estrutura de produto de um guindaste, que substitui a grande variedade de possíveis estruturas de produto

Figura 1247: ilustração do processo de modularização da estrutura de produto de um guindaste, que substitui a grande variedade de possíveis estruturas de produto

Fonte: Oliveira (1999)

Essa modularização permite que a empresa trabalhe com as estratégias CTO e ATO.

Para isso pode ser criada uma BOM de planejamento com base no histórico e previsões de vendas, ilustrada na próxima figura.

Figura 1249: estrutura de planejamento do guindaste

Fonte: Oliveira (1999)

Os itens comuns sempre terão previsão de 100%. E os itens com maior probabilidade de saída podem ser planejados também com suas quantidades adaptadas para com base na previsão da demanda. Para diminuição do lead time total, os itens que excedem os 8 dias esperados pelos clientes podem ser produzidos nas quantidades definidas pela BOM de planejamento com a antecipação necessária. Pode ainda haver desbalanceamento entre a oferta e demanda, mas é menor do que produzir todas as variações para estoque (MTS) ou esperar chegar o pedido para acionar toda a cadeia de suprimentos e os processos internos de fabricação e montagem.

| A descrição do exemplo anterior é um resumo. Para conhecer a descrição completa, acesse a publicação Oliveira (1999) na base de dados de teses da USP de acesso gratuito. O link está nas referências desta seção. |

Vantagens e Desvantagens

Com base em Atan et al. (2017) e Song & Zipkin (2003) as principais vantagens e desvantagens da estratégia Assemble-to-Order (ATO) podem ser resumidas da seguinte forma:

Vantagens do ATO:

- Maior flexibilidade: O ATO permite que as empresas ofereçam uma ampla variedade de produtos finais a partir de componentes comuns, mantendo a capacidade de personalização sem a necessidade de produzir produtos acabados antecipadamente. Isso é especialmente útil para indústrias com alta variabilidade de demanda ou que requerem customização moderada.

- Redução de estoque de produtos finais: Como a montagem final só ocorre após o pedido ser feito, as empresas podem reduzir ou eliminar estoques de produtos acabados. Isso diminui os custos de armazenagem e o risco de obsolescência dos produtos finais, o que é particularmente importante em indústrias de tecnologia ou com ciclos de vida curtos.

- Compartilhamento de componentes: Muitos produtos finais podem compartilhar componentes comuns, o que permite otimizar os níveis de inventário dos componentes e reduzir o custo total de produção, ao mesmo tempo em que atende a uma demanda variada.

- Melhor atendimento ao cliente: A capacidade de montar produtos sob demanda melhora a customização, permitindo que os clientes recebam produtos mais ajustados às suas necessidades sem que isso afete significativamente os tempos de entrega.

- Lead times mais longos: Embora os componentes possam estar prontos e estocados, o tempo necessário para realizar a montagem após o recebimento do pedido pode resultar em prazos de entrega maiores para o cliente final, se a demanda for alta ou os processos de montagem forem complexos.

- Gerenciamento complexo de inventário: Manter níveis eficientes de estoque de componentes, equilibrando a demanda por diferentes produtos finais, pode ser complicado. A má gestão do inventário de componentes pode resultar em gargalos na produção ou em estoques excessivos, o que aumenta os custos operacionais.

- Dependência da precisão das previsões: A estratégia ATO depende de previsões precisas da demanda por componentes, uma vez que um erro na previsão pode levar à falta de componentes críticos para a montagem final ou ao excesso de estoque. Isso exige uma coordenação eficaz da cadeia de suprimentos e dos sistemas de planejamento.

- Impacto da variabilidade de componentes: Quando diferentes produtos finais compartilham componentes, a variabilidade na demanda de diferentes produtos pode causar desafios no balanceamento dos estoques de componentes. Além disso, se um componente essencial estiver indisponível ou com problemas de fornecimento, a montagem final pode ser atrasada.

Esses pontos mostram que, embora o ATO ofereça flexibilidade e eficiência para atender a demandas variáveis, ele também apresenta desafios operacionais que precisam ser gerenciados cuidadosamente para evitar atrasos e custos adicionais.

Métodos, ferramentas e exemplos

Os métodos, ferramentas e exemplos estão na seção principal sobre estratégias de atendimento de pedidos dos clientes, porque muitos deles são aplicados em mais de uma estratégia.

Vá para o tópico desejado na seção principal onde indicamos para quais estratégias os métodos, ferramentas e exemplos são indicados:

Apoio do chatGPT

As referências citadas no próximo tópico foram estudadas e trechos delas foram combinados e alimentados no chatGPT para resumir, combinar, tirar redundâncias e traduzir. Dessa forma foi criada a versão inicial da versão desta seção. A partir deste ponto, foram realizadas mais de 100 iterações durante alguns dias, quando novos trechos foram alimentados e “discussões” com o autor humano foram realizadas para se chegar a um consenso, aprovado pelo autor.

Essas diversas versões foram então revisadas e reformuladas, quando necessário, para chegar na versão final que foi publicada. Em seguida essa versão foi revisada por um especialista.

Referências

Essas são as referências utilizadas para a construção de todas as seções relacionadas com as estratégias de atendimento de pedidos dos clientes. Por este motivo, elas são listadas em todas as seções. No entanto, uma seção específica não necessariamente foi baseada em todas as referências.

Atan, Z., Ahmadi, T., Stegehuis, C., Kok, T. de, & Adan, I. (2017). Assemble-to-order systems: A review. European Journal of Operational Research, 261(3), 866–879. https://doi.org/10.1016/j.ejor.2017.02.029

CFI (2024). Make-to-Stock (MTS). Disponível em: https://corporatefinanceinstitute.com/resources/management/make-to-stock-mts/ Recuperado em: outubro, 2024.

Deskera (2024). A Complete Guide to - Configure-To-Order (CTO) Manufacturing. Disponível em: https://www.deskera.com/blog/configure-to-order/ Recuperado em: outubro, 2024.

Harfeldt-Berg, M. (2024). The role of the customer order decoupling point in operations and supply chain management.Department of Mechanical engineer, Lund University.

Hive CPQ (2024). Simplify selling complex products with the Hive CPQ product configurator. Disponível em: https://hivecpq.com/en/gartner-hive-cpq Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Assemble-To-Order (ATO)? – Examples, Pros and Cons. Disponível em: https://www.erp-information.com/assemble-to-order-ato Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Configure-to-Order (CTO)? – Benefits, Implementation. Disponível em: https://www.erp-information.com/configure-to-order-cto Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Engineer-to-Order (ETO)? – Process, Best Practices. Disponível em: https://www.erp-information.com/engineer-to-order-eto Recuperado em: outubro, 2024.

ERP-information.com (2023). Make-To-Order (MTO) – Definition, Examples. Disponível em: https://www.erp-information.com/make-to-order-mto Recuperado em: outubro, 2024.

Mather, H. F. (1986). Design, bills of materials, and forecasting: the inseparable threesome. Production & Inventory Management, v.27, n.1, p.90-107.

Neogrid (2021). S&OP passo a passo: como adotar esse método em sua empresa. Disponível em: https://neogrid.com/seop-passo-a-passo-como-adotar/ Recuperado em: outubro, 2024.

Neumann, C., & Scalice, R. K. (2015). Projeto de fábrica e layout. Rio de Janeiro: Campus.

Oliveira, C. B. M. (1999). Estruturação, identificação e classificação de produtos em ambientes integrados de manufatura. Dissertação de Mestrado, Escola de Engenharia de São Carlos (EESC), Universidade de São Paulo (USP), São Carlos. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18135/tde-13082001-152514/pt-br.php Acesso em: outubro 2024.

Peeters, K., & van Ooijen, H. (2020). Hybrid make-to-stock and make-to-order systems: a taxonomic review. International Journal of Production Research, 58(15), 4659-4688.

Qoblex (2024). Guide to Understanding Configure-To-Order (CTO). Disponível em: https://qoblex.com/learning-center/configure-to-order/ Recuperado em: outubro, 2024

Qoblex (2024). Guide to Understanding Make-to-Stock (MTS). Disponível em: https://qoblex.com/learning-center/make-to-stock/ Recuperado em: outubro, 2024

Resende, A. P. De, Wagner, F., Costa, A., & Silva, W. (2002). Consórcio Modular : O Novo Paradigma Do Modelo De Produção. 1–9. http://www.abepro.org.br/biblioteca/ENEGEP2002_TR15_0436.pdf

SAP (2024). Assemble-to-order. Help Portal. Disponível em: https://help.sap.com/docs/SAP_S4HANA_ON-PREMISE/21aead0c98bd4755abdacd91c99e3393?locale=en-US&state=PRODUCTION&version=2023.002 Recuperado em: outubro, 2024.

Sapot, Bryan. (2024). Make-to-Stock (MTS): Manufacturing Explained. Disponível em: https://www.mingosmartfactory.com/make-to-stock-mts-manufacturing-explained/ Recuperado em: outubro, 2024.

Slack, N., Brandon-Jones, A., & Burgess, N. (2022). Operations management (10th ed.). Pearson Education Limited.

Slot, M., Navis, E., Damgrave, R., & Lutters, E. (2023). Versatile information provisioning in a configure-to-order production environment; a case study. Procedia CIRP, 120, 1469–1474. https://doi.org/10.1016/j.procir.2023.09.195

Soman, C. A., Van Donk, D. P., & Gaalman, G. (2004). Combined make-to-order and make-to-stock in a food production system. International journal of production economics, 90(2), 223-235.

Song, J. S., & Zipkin, P. (2003). Supply Chain Operations: Assemble-to-Order Systems. Handbooks in Operations Research and Management Science, 11(C), 561–596. https://doi.org/10.1016/S0927-0507(03)11011-0

Van Donk, D. P. (2001). Make-to-Stock or make-to-order: The decoupling point in the food processing industries. International Journal of Production Economics, 69(3), 297-306.

Wikipedia contributors. (2023, April 23). engineer-to-order. In Wikipedia, The Free Encyclopedia. Retrieved 18:48, October 15, 2024, from https://en.wikipedia.org/w/index.php?title=Engineer_to_order&oldid=1151354554

Wikipedia contributors. (2023, January 10). Build to order. In Wikipedia, The Free Encyclopedia. Retrieved 23:40, October 15, 2024, from https://en.wikipedia.org/w/index.php?title=Build_to_order&oldid=1132826262