Manufatura Aditiva

Também conhecida como impressão 3D

flexM4I > abordagens e práticas >Manufatura Aditiva (versão 1.0)

Esta prática foi editada por Júlia Fornaziero de Almeida ([email protected]) e Reginaldo Teixeira Coelho ([email protected]

Este trabalho contou com o apoio da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior – Brasil (CAPES) – Código de Financiamento 001 e da Fundação de Amparo à Pesquisa do Estado de São Paulo (FAPESP), processo nº 2016/11309-0.

Conteúdo desta página

- 1 Descrição resumida

- 2 Origem da manufatura aditiva

- 3 Etapas genéricas de aplicação da manufatura aditiva

- 4 Tipos de processos de manufatura aditiva

- 4.1 Fotopolimerização em Cuba (Vat photopolymerization)

- 4.2 Fusão em leito de pó (Powder-Bed Fusion - PBF)

- 4.3 Extrusão de material (Material Extrusion)

- 4.4 Jateamento de material (Material Jetting)

- 4.5 Jato de aglutinante (Binder Jetting)

- 4.6 Laminação de folha (Sheet lamination)

- 4.7 Deposição por energia direcionada (Directed Energy Deposition - DED)

- 4.8 Manufatura Híbrida

- 5 Quando você deveria utilizar a Manufatura Aditiva?

- 6 Exemplos de aplicação da manufatura aditiva

- 7 Por que você deveria utilizar a Manufatura Aditiva?

- 8 Nível de adoção da Manufatura Aditiva

- 9 Vencimento de barreiras para a adoção da Manufatura Aditiva

- 10 Como a Manufatura Aditiva pode impactar o Modelo de Negócios?

- 11 Conclusão

- 12 Referências

Descrição resumida

A Manufatura Aditiva (MA) é um novo processo de fabricação que vem crescendo se destacando no mercado pela sua capacidade de construir objetos, camada a camada, a partir de um modelo CAD 3D, diferentemente da manufatura subtrativa e formativa (ABNT NBR ISO/ASTM 52900, 2018).

Com o potencial de revolucionar os processos produtivos, a MA permite a criação de objetos mais leves, complexos, customizados e com uma imensa variedade de materiais metálicos ou poliméricos.

Tem a capacidade de reduzir etapas da cadeia de fabricação e criar protótipos de forma rápida e eficiente, agilizando a entrada de novos produtos no mercado.

| Manufatura Aditiva (impressão 3D) é uma das tecnologias da indústria 4.0. |

Origem da manufatura aditiva

Desde o século XIX já existiam técnicas para a construção de um objeto camada a camada, porém foi em 1986 que Chuck Hull marcou o início da história da Manufatura Aditiva com a criação da técnica estereolitografia. Assim surge o que hoje definimos como MA.

Inicialmente utilizada para prototipagem rápida, a MA é hoje (2023) popularmente conhecida como Impressão 3D. Diversos outros termos são utilizados para se referir a esta tecnologia, sendo alguns deles apresentados abaixo, sem ainda uma tradução normalizada dos termos:

- Prototipagem rápida (Rapid Prototyping);

- Impressão 3D (3D Printing);

- Desktop Manufacturing;

- Rapid tooling;

- Freeform Fabrication (Jiménez et al., 2019).

Atualmente são reconhecidos sete processos de MA de acordo com a norma ABNT NBR ISO/ASTM 52900 (2018), sendo estes:

- Fotopolimerização em cuba (Vat photopolymerization);

- Fusão em leito de pó (Powder-bed fusion – PBF);

- Extrusão de material (Material extrusion);

- Jateamento de material (Material jetting);

- Jato de aglutinante (Binder jetting);

- Laminação de folha (Sheet lamination); e

- Deposição por energia direcionada (Directed energy deposition – DED).

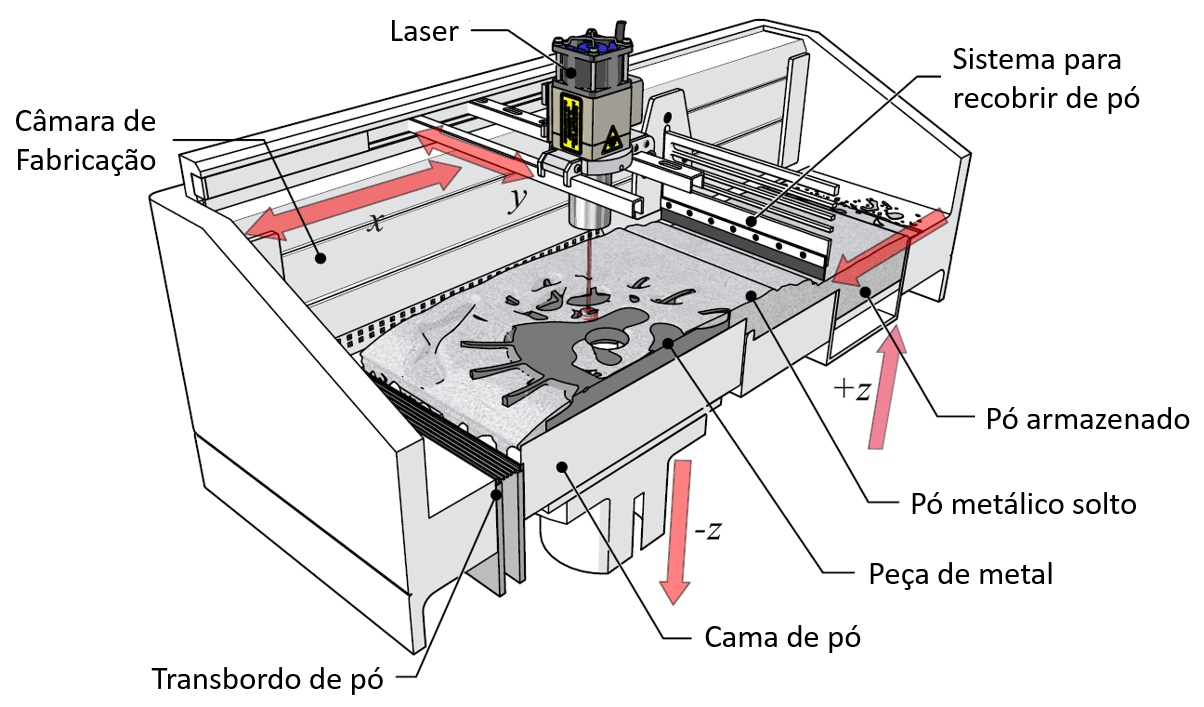

Etapas genéricas de aplicação da manufatura aditiva

O processo de MA envolve uma série de etapas, iniciando por um modelo virtual CAD 3D até a obtenção da peça física. A MA pode ser usada para a fabricação de modelos simples apenas para visualização, até produtos finais mais complexos que podem exigir limpeza cuidadosa e pós-processamento (Gibson, Rosen e Stucker, 2015). A maioria dos processos de MA envolvem pelo menos as seguintes etapas de acordo com Gibson, Rosen e Stucker (2015):

- Modelagem em CAD;

- Conversão em formato STL (Standard Triangle Language);

- Transferência para a máquina MA e manipulação do arquivo STL;

- Ajustes da máquina;

- Impressão (deposição);

- Remoção da peça;

- Pós-processamento;

- Aplicação.

A Figura 1 ilustra as etapas apresentadas por Gibson, Rosen e Stucker (2015).

Figura 1: Etapas para a MA

Fonte: Picanço Rodrigues et al. (2017)

Tipos de processos de manufatura aditiva

Neste tópico descrevemos os seguintes tipos de processos de manufatura aditiva:

- Fotopolimerização em Cuba (Vat photopolymerization)

- Fusão em leito de pó (Powder-Bed Fusion – PBF)

- Extrusão de material (Material Extrusion)

- Jateamento de material (Material Jetting)

- Jato de aglutinante (Binder Jetting)

- Laminação de folha (Sheet lamination)

- Deposição por energia direcionada (Directed Energy Deposition – DED)

Após a descrição de cada tipo, indicamos um vídeo ilustrativo do processo.

Fotopolimerização em Cuba (Vat photopolymerization)

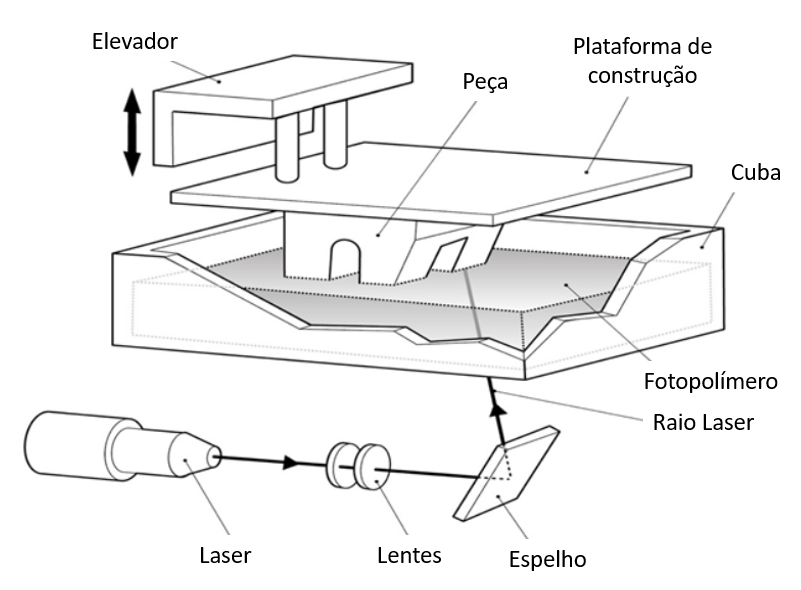

O Processo Fotopolimerização em Cuba (Vat photopolymerization) utiliza líquidos como materiais (resinas curáveis por radiação, ou fotopolímeros). A maioria dos fotopolímeros reagem à radiação ultravioleta (UV), mas alguns sistemas de luz visível também são usados. Após a irradiação, esses materiais sofrem uma reação química para se tornarem sólidos.

Essa reação é chamada de fotopolimerização. A estereolitografia, primeiro processo de MA, é o processo de fotopolimerização em cuba mais conhecido (Gibson, Rosen e Stucker, 2015). A figura 2 mostra um esquema do processo Vat photopolymerization.

Figura 2: Esquema do processo Vat photopolymerization

Fonte: Otton et al. (2017)

A empresa 3D Systems foi criada por volta dos anos 1980 para comercializar as máquinas de estereolitografia (SL) usadas para prototipagem rápida na etapa de desenvolvimento de produtos. Desde então, uma ampla variedade de processos e tecnologias relacionados à SL foram desenvolvidos (Gibson, Rosen e Stucker, 2015).

Variações ou nomes comerciais:

- Stereolithography Apparatus (SLA);

- Digital Light Processing (DLP);

- Continuous Liquid Interface Production (CLIP) by Carbon;

- Daylight Polymer Printing (DPP) by Photocentric;

- Photo-solidification;

- Resin printing.

Vídeo do Processo:

Este vídeo contém uma apresentação de slides sobre o processo em inglês, e o processo é apresentado a partir do minuto 06:00 até o minuto 7:30.

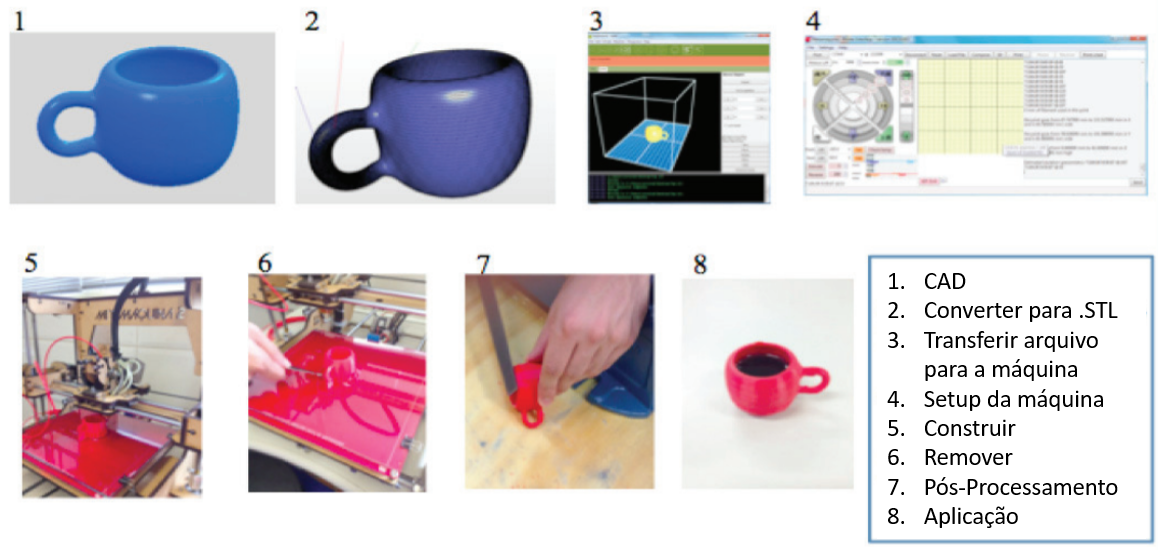

Fusão em leito de pó (Powder-Bed Fusion - PBF)

O processo de fusão em leito de pó (Powder-bed fusion – PBF) foi um dos primeiros processos de MA comercializados, desenvolvido na Universidade do Texas em Austin, EUA. Trabalha com uma ampla gama de materiais (Polímeros, metais, cerâmicas), sendo o Selective Laser Sintering (SLS) a primeira vertente do processo PBF a ser criada.

No processo, a fonte de energia pode ser Laser (L) ou Feixe de Elétrons – Electron beam (EB), que fundem uma região específica de uma camada de pó espalhada sobre uma cama do mesmo (Powder bed) de acordo com um modelo digital da peça, criada em um software CAD 3D.

Quando uma camada é concluída, a plataforma é baixada em uma distância equivalente à espessura da camada. Uma nova camada de pó é espalhada e o processo é repetido até obter-se a geometria 3D desejada (Gibson, Rosen e Stucker, 2015). A Figura 3 representa um esquema geral do processo PBF.

Figura 3: Esquema do processo PBF (clique na figura para aumentá-la)

Fonte: Armstrong, Mehrabi e Naveed (2022)

Os processos PBF com fonte de energia a laser é a tecnologia de MA para metais mais aplicada, e possivelmente a mais evoluída até o momento (Milewski, 2017).

Variações ou nomes comerciais:

- Selective Laser Sintering (SLS);

- Selective Laser Melting (SLM);

- Electron Beam Melting (EBM);

- Direct metal laser sintering (DMLS);

- Selective heat sintering (SHS).

Vídeo do Processo:

Extrusão de material (Material Extrusion)

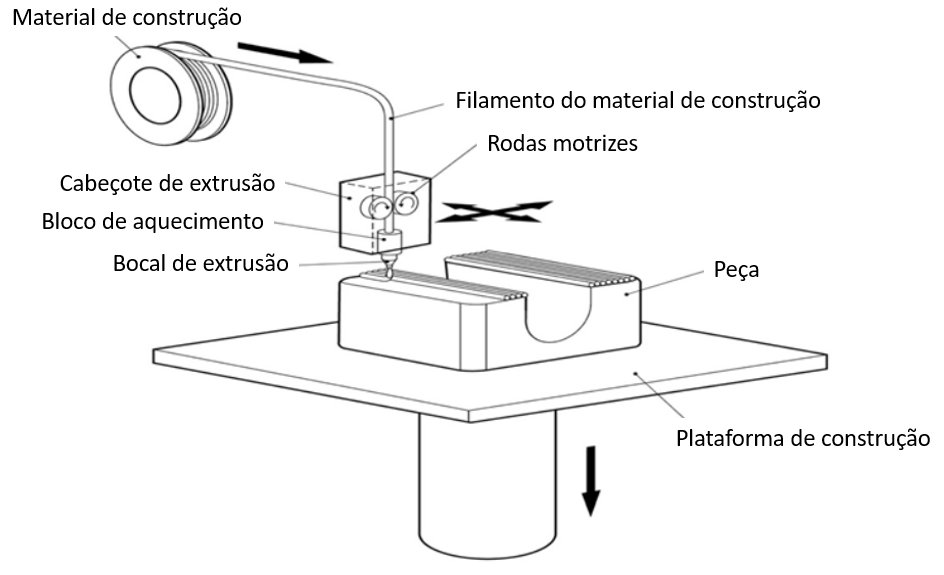

A tecnologia baseada em extrusão é atualmente a mais popular do mercado dentre os processos que usam polímeros, sendo a mais conhecida o processo FDM (Fused Deposition Modeling). Embora existam outras técnicas para criar a extrusão, o calor é normalmente usado para fundir o material, que é empurrado (extrusado) por um sistema de alimentação, criando pressão para extrusão.

O material que está sendo extrudado deve estar em um estado semi-sólido ao sair do bocal (bico), e deve se ligar ao material que já foi extrudado para que possa resultar uma estrutura sólida (Gibson, Rosen e Stucker, 2015). A figura 4 apresenta um esquema do processo de Extrusão de Material.

Figura 4: Esquema do processo Material Extrusion

Fonte: Otton et al. (2017)

Variações ou nomes comerciais:

- Fused Deposition Modeling (FDM);

- Fused Filament Fabrication (FFF).

Vídeo do processo:

Jateamento de material (Material Jetting)

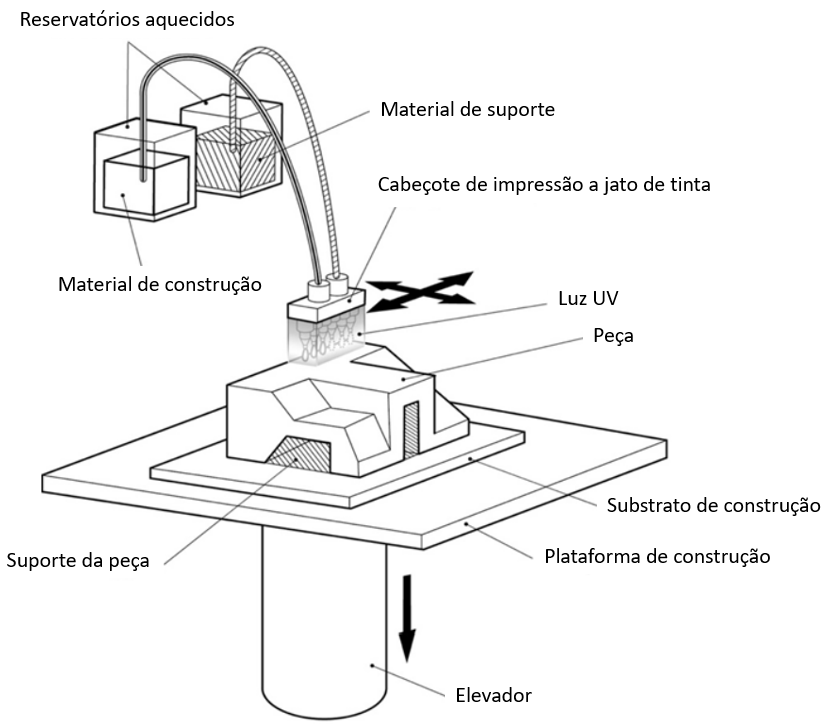

No processo Jateamento de Material (MJ), todo o material da peça, no estado líquido, é armazenado em um cabeçote de impressão. O cabeçote é posicionado acima da mesa e as gotas do material são jateadas contra a superfície da mesma. Materiais para suporte em partes em balanço, são depositados simultaneamente. As gotas de material se solidificam e formam a primeira camada sendo o material curado por luz UV..

As camadas adicionais, após a movimentação no eixo vertical (eixo Z), são construídas sobre as anteriores até a formação da peça. No pós-processamento é feita a remoção de material de suporte, lixamento, pintura (Gibson, Rosen e Stucker, 2015). A figura 5 mostra um esquema do processo Material Jetting.

Figura 5: Esquema do processo Material Jetting

Fonte: Otton et al. (2017)

Vários métodos para criar e expelir gotas foram desenvolvidos. A principal distinção na categorização das tecnologias de MJ mais comuns refere-se aos possíveis modos de expulsão: Fluxo contínuo (continuous stream – CS) e queda sob demanda (drop-on-demand – DOD). Essa distinção se refere à forma na qual o líquido sai do bocal – como uma coluna contínua de líquido ou como gotículas discretas (Gibson, Rosen e Stucker, 2015).

Variações ou nomes comerciais:

- Drop On Demand (DOD);

- PolyJet by Objet;

- NanoParticle Jetting (NPJ) by XJet.

Vídeo do processo:

Este vídeo contém uma apresentação de slides sobre o processo em inglês, e o processo é apresentado a partir do minuto 03:11 até o minuto 5:03.

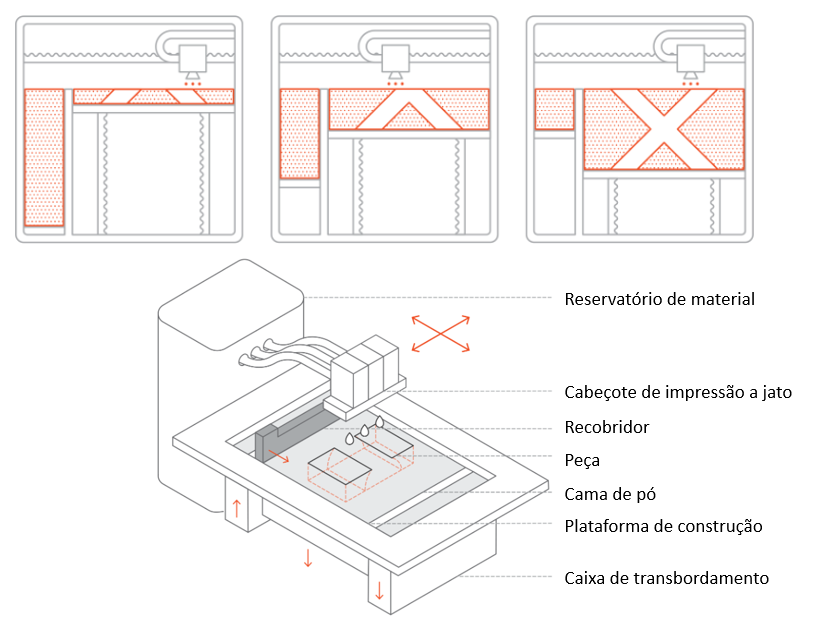

Jato de aglutinante (Binder Jetting)

Os processos jato de aglutinante foram desenvolvidos no início da década de 1990, principalmente no MIT. Eles desenvolveram o que chamaram de processo de impressão 3D (3D Printing – 3DP), no qual um aglutinante é lançado em um leito de pó para formar seções transversais da peça. Este conceito pode ser contrastado com o processo fusão em leito de pó (PBF), onde um laser funde partículas de pó para definir a seção transversal de uma peça.

Uma ampla gama de compostos de polímero, metais e materiais cerâmicos foi demonstrada, mas apenas alguns destes materiais estão disponíveis comercialmente. Algumas máquinas de jato de aglutinante contêm bocais que imprimem em cores, não aglutinante, possibilitando a fabricação de peças com cores variadas (Gibson, Rosen e Stucker, 2015). A figura 6 apresenta um esquema do processo Binder jetting.

Figura 6: Esquema do processo Binder jetting (clique na figura para aumentá-la)

Fonte: HUBS

Vídeo do processo:

Este vídeo contém uma apresentação de slides sobre o processo em inglês, e o processo é apresentado a partir do minuto 04:32 até o minuto 10:00.

Laminação de folha (Sheet lamination)

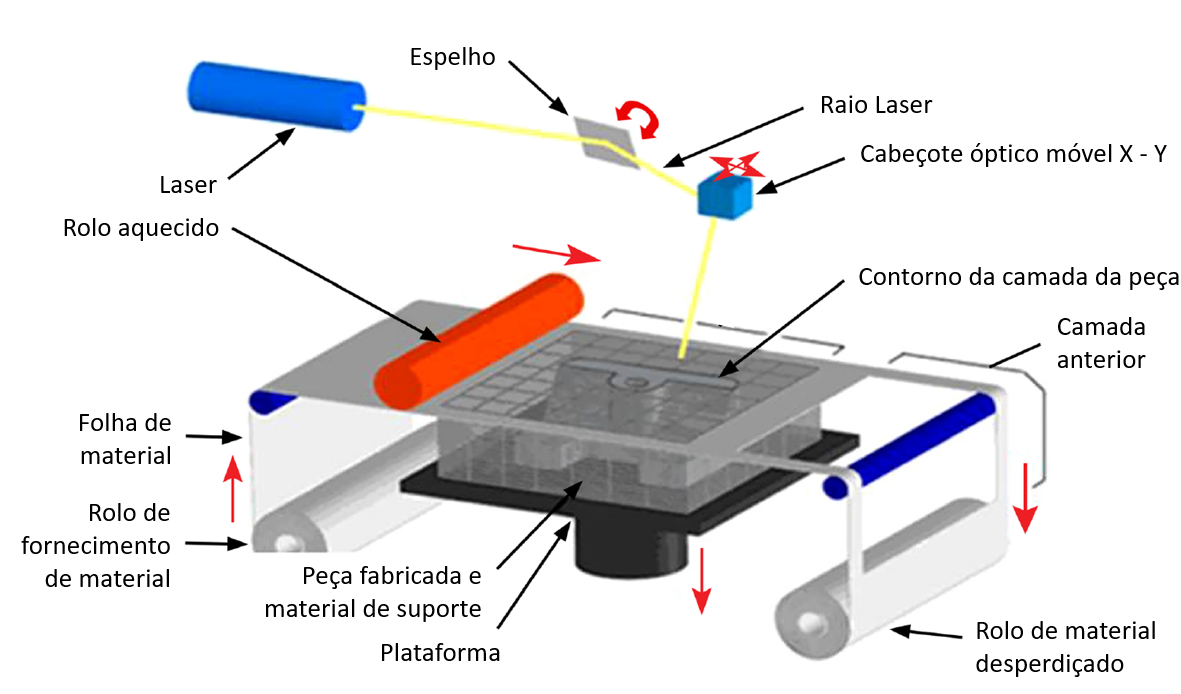

O processo laminação de folhas, conhecido como Fabricação de objetos por lâminas (Laminated Object Manufacturing – LOM) envolve a laminação camada por camada de folhas de papel, ou de metal, cortadas com laser, por exemplo, cada folha representando uma camada transversal do modelo CAD da peça. No LOM, a parte da folha de papel que não está contida na parte final é fatiada em cubos de material usando uma operação de corte cruzado (Gibson, Rosen e Stucker, 2015).

Vários outros processos foram desenvolvidos com base na laminação de folhas envolvendo outros materiais de construção e estratégias de corte. Devido ao princípio de construção, apenas os contornos externos das peças são cortados e as folhas podem ser cortadas e depois empilhadas ou empilhadas e depois cortadas. Esses processos podem ser ainda categorizados com base no mecanismo empregado para obter a ligação entre as camadas: (a) colagem ou ligação adesiva, (b) ligação térmica, (c) fixação e (d) soldagem ultrassônica (Gibson, Rosen e Stucker, 2015). A figura 7 mostra um esquema do processo Sheet lamination.

Figura 7: Esquema do processo Sheet lamination

Fonte: Mercado Rivera e Rojas Arciniegas (2020)

Variações ou nomes comerciais:

- Composite Based Additive Manufacturing (CBAM);

- Selective Lamination Composite Object Manufacturing (SLCOM).

Vídeo do processo:

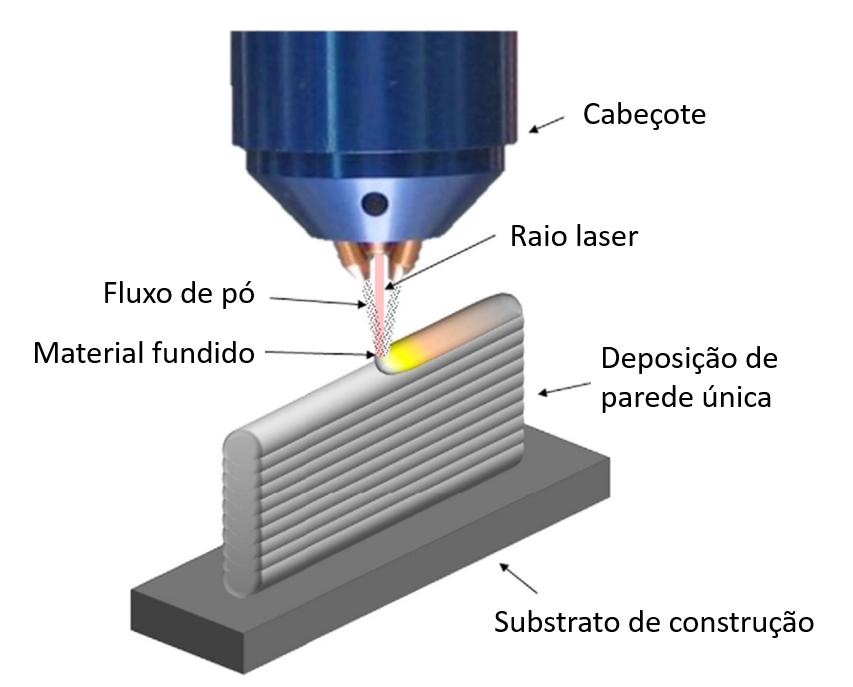

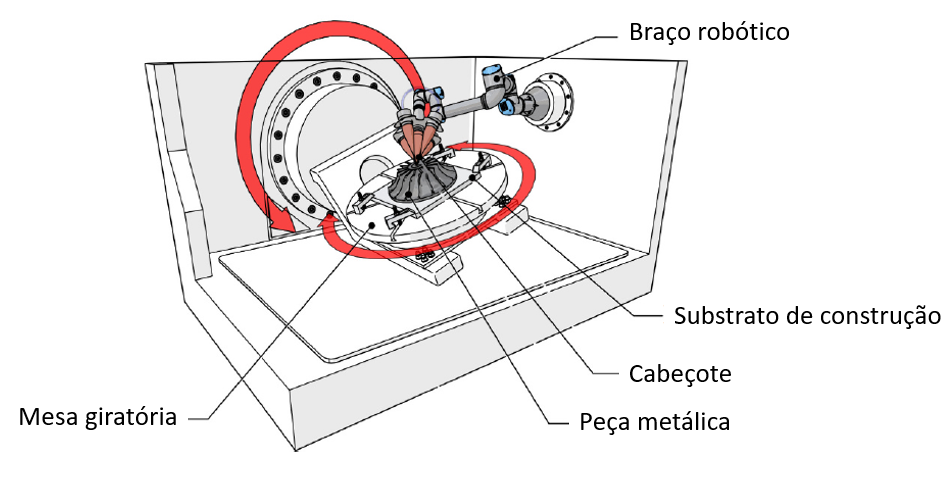

Deposição por energia direcionada (Directed Energy Deposition - DED)

O processo DED evoluiu nos últimos 20 anos como resultado de avanços em revestimento metálico a laser e tecnologia de movimentação automatizada, como o CNC (MILEWSKI, 2017). Embora esta tecnologia funcione com polímeros, cerâmicas e compósitos com matriz metálica, é principalmente usada para metais (Gibson, Rosen e Stucker, 2015).

Assim como o processo PBF, a fonte de energia é normalmente laser, feixe de elétrons ou arco elétrico. O processo é utilizado para fundir pós ou arames metálicos (Gibson, Rosen e Stucker, 2015). No processo DED com pós, o material é adicionado continuamente através de um bocal, sendo seu ponto focal direcionado a um feixe laser de alta potência. A peça é construída camada a camada em espaço livre, sendo possível visualizar a construção da peça (Vartanian e McDonald, 2016). A figura 8 e 9 mostram o processo Directed Energy Deposition.

Figura 8: Esquema do processo DED

Fonte: Guan e Zhao (2020)

Figura 9: Esquema do processo DED, máquina de 5 eixos

Fonte: (ARMSTRONG; MEHRABI; NAVEED, 2022)

Variações ou nomes comerciais:

- Laser engineered net shaping – (LENS®);

- Laser Metal Deposition- (LMD);

- Laser cladding – (LC);

- Direct metal deposition – (DMD).

Vídeo do processo:

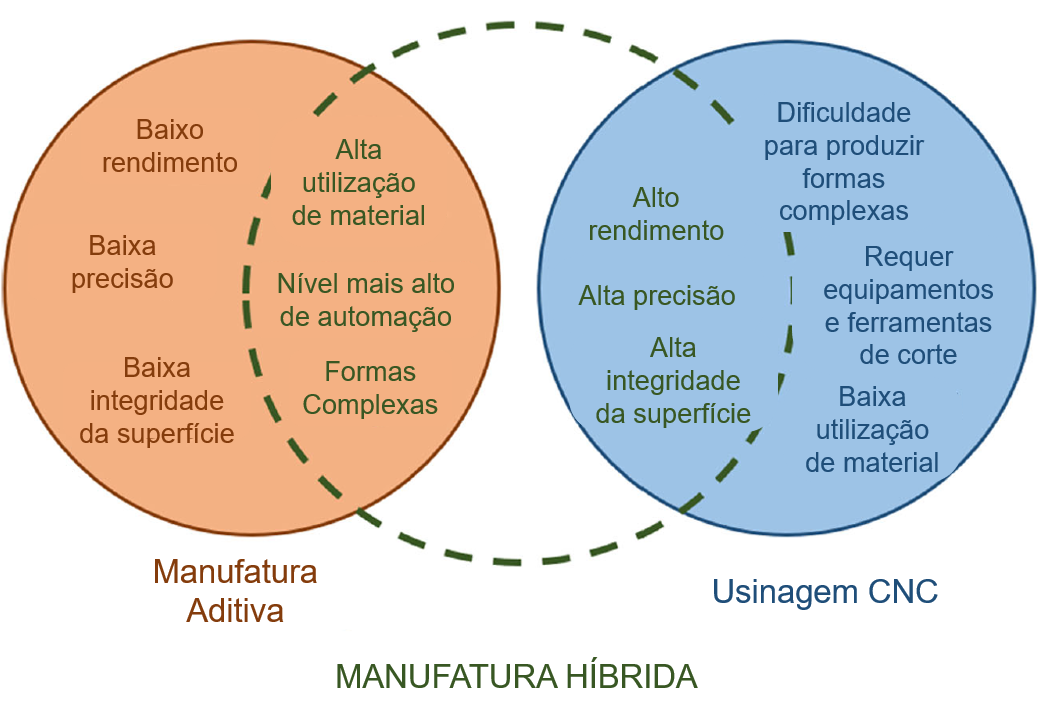

Manufatura Híbrida

Manufatura Híbrida (MH) é a união de um ou mais processos de fabricação em um mesmo equipamento, porém neste contexto vamos considerar a Manufatura Híbrida como a união da Manufatura Aditiva (MA) com Usinagem em uma mesma máquina-ferramenta.

Na literatura a Manufatura Híbrida recebe vários nomes, sendo alguns deles:

- Hybrid Manufacturing (HM) processes (Abdulhameed et al., 2019);

- Hybrid Additive Manufacturing (Häfele et al., 2019);

- Additive/Subtractive Hybrid Manufacturing (A/SM) (Du, Bai e Zhang, 2016);

- Workstations for Hybrid Additive and Subtractive Processes (WHASPs) (Flynn et al., 2016)

- Metal Hybrid Additive Manufacturing (metal HAM) (Pragana et al., 2021);

- Hybrid Manufacturing Systems (HMS) (Lorenz et al., 2020);

Os processos híbridos geralmente são projetados em plataforma de máquinas- ferramentas existentes.

Por exemplo, em uma plataforma de usinagem CNC é adicionado um cabeçote de deposição de DED (Flynn et al., 2016). As máquinas híbridas produzidas comercialmente têm sido limitadas a sistemas DED/CNC (Milewski, 2017).

Neste conceito, é possível realizar todas as etapas de construção, acabamento e inspeção em uma mesma máquina e em um único setup, isto é, sem remover a peça da fixação inicial. Sendo assim, é possível a produção de peças com alta precisão geométrica e melhor qualidade superficial (Flynn et al., 2016).

A MH deve seguir pelo menos um dos seguintes princípios:

- Ampliar os processos existentes para processamento de materiais

- Melhorar as capacidades de processos existentes

- Cumprir dois objetivos de processamento antagonistas

- Obter benefícios significativos pelas interações de diferentes processos (Saxena et al., 2018).

Existe o receio de que a MA vá substituir totalmente a manufatura subtrativa, porém para atingir as propriedades desejadas, produtos manufaturados em metais necessitam em sua maioria de pós-processamento, o que indica que a manufatura híbrida é recomendada (Królikowski e Krawczyk, 2019; Strong et al., 2017). Portanto, unir os benefícios da MA com outros métodos de fabricação como a usinagem é vantajoso para a maioria das aplicações hoje existentes.

A Manufatura Híbrida vem como uma alternativa para cobrir a lacuna entre processos aditivos e convencionais (figura 10)

Figura 10: Vantagens em combinar MA e Usinagem

Fonte: Jiménez et al. (2021)

Como podemos observar, um processo auxilia o outro, ou seja, ao trabalharem juntos entregam um componente acabado que dificilmente seria fabricado por apenas um dos processos.

A Manufatura Híbrida pode ser utilizada para:

- Fabricar geometrias complexas de uso final;

- Reparar peças metálicas;

- Produzir componentes com diferentes materiais, produzir componentes multimateriais e materiais com classificação funcional (FGM) (Jiménez et al., 2021).

Pontos positivos da MH

- Consolidação da montagem e redução de peças;

- Impacto reduzido no ciclo de vida das peças;

- Projetos de reparo;

- Re-Fabricação de componentes;

- Processo mais sustentável;

- Criação de peças complexas.

Pontos negativos da MH

- Alto custo de produção;

- Flutuações na resistência dos materiais;

- Poucos softwares envolvendo a manufatura híbrida;

Vídeo do processo:

Quando você deveria utilizar a Manufatura Aditiva?

As empresas utilizam a MA para a produção de peças com diversas finalidades, sendo algumas delas:

- Recursos visuais (para engenheiros, designers, profissionais médicos, etc.);

- Modelos de apresentação (incluindo arquitetura);

- Protótipos para ajuste e montagem;

- Protótipos funcionais para testar produtos em situações reais;

- Padrões para ferramentas de protótipo (incluindo moldes de borracha de silicone);

- Moldes para fundições de metais;

- Componentes de ferramentas diversas (criados diretamente em um sistema MA);

- Peças funcionais (para pequenas tiragens, produção em série, prototipagem, etc.);

- Educação / pesquisa;

- Outros (Ustundag e Cevikcan, 2018).

Impulsionada pelas indústrias automotiva, aeroespacial e médica, a MA tem encontrado aplicações em diversos produtos em quase todos os setores (Gibson, Rosen e Stucker, 2015).

Exemplos de aplicação da manufatura aditiva

Seguem exemplos na:

- indústria médica

- indústria automotiva

- indústria aeroespacial

- indústria de alimentos

- construção civil

- diversos setores

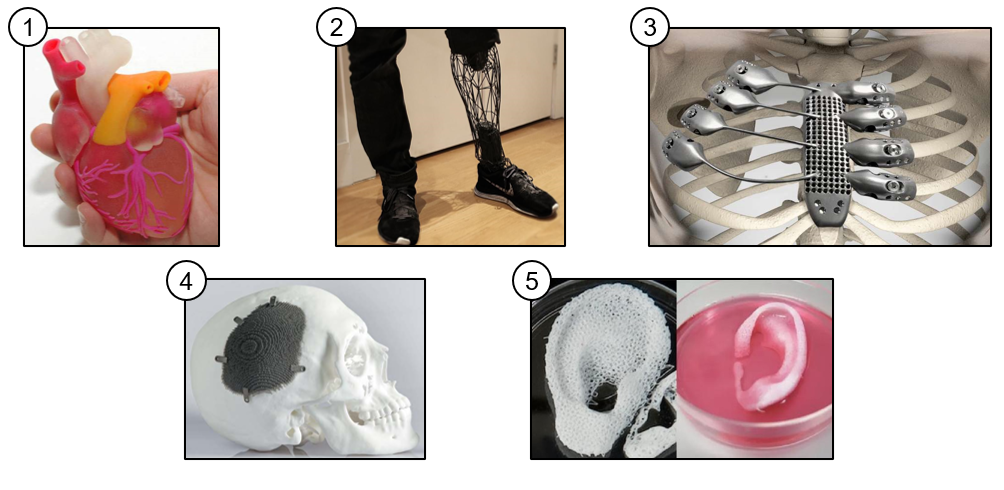

Indústria Médica

Na indústria médica a MA tem sido usada:

- para o planejamento de cirurgias (número 1 – Figura 11), design de implante (número 3 e 4 – Figura 11), e para pesquisas, educação e treinamento (Ustundag e Cevikcan, 2018).

- Também estão sendo desenvolvidas próteses customizadas de acordo com cada paciente (número 2 – Figura 11) e já existem estudos para a “impressão” de tecidos vivos, como podemos observar na Figura 11, número 5.

O principal benefício nesta área é a capacidade de incluir dados geométricos específicos dos pacientes (Gibson, Rosen e Stucker, 2015). Os materiais que oferecem resistência e biocompatibilidade suficientes, como ligas de CrCo e ligas de Ti, são atualmente usados em dispositivos médicos que são facilmente fabricados com MA. Metais especiais, como o tântalo, também podem ser utilizados (Milewski, 2017). O trabalho de Gao et al. (2018) mostra uma revisão em MA de metais para o design de estruturas microporosas para a confecção de próteses ortopédicas customizadas, apresentando os desafios encontrados nesta área de aplicação.

Figura 11: Aplicações na indústria médica

Fontes:

- http://petropolisnews.com.br/?p=37301

- https://www.tecmundo.com.br/impressora-3d/72466-protese-feita-impressora-3d-parece-filme-sci-fi.htm

- https://www.lwtsistemas.com.br/2016/04/28/paciente-recebe-protese-costela-3d/

- https://www.tctmagazine.com/additive-manufacturing-3d-printing-news/Stroke-patient-gets-life-back-with-3D-printed-cranial-implant-from-EOS/

- https://3dprint.com/119885/wake-forest-3d-printed-tissue/.

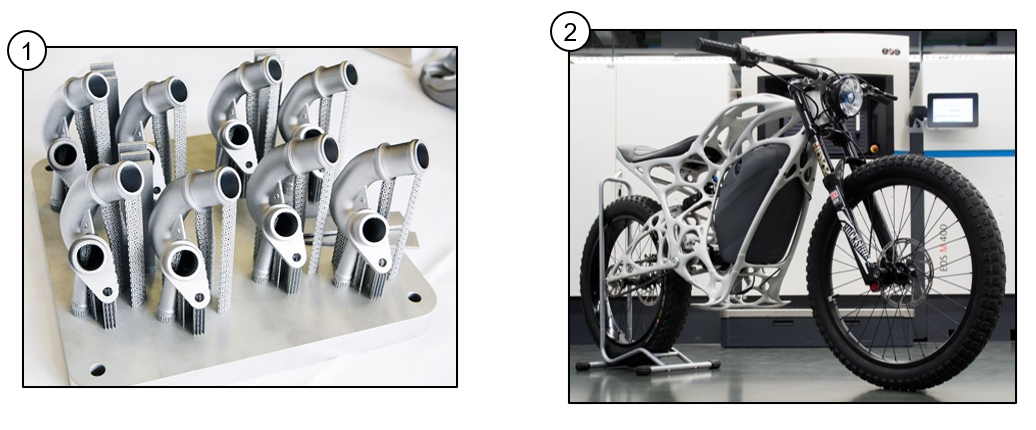

Indústria Automotiva

Na indústria automotiva muitos protótipos (protótipos de design, protótipos funcionais) são desenvolvidos utilizando a MA para identificar potenciais problemas antes do início da produção.

- Para carros especiais com baixa produção, a confecção de peças em MA pode ser mais econômica (número 1 – Figura 12), da mesma forma que para carros de competição, Fórmula 1 e da NASCAR (Gibson, Rosen e Stucker, 2015).

- A MA também vem sendo explorada para confecção de peças especiais e difíceis de encontrar, por exemplo para a restauração de automóveis antigos (Milewski, 2017), e para fabricação de produtos customizados (número 2 – Figura 12).

Figura 12: Aplicações na indústria automotiva

Fontes:

- https://www.metal-am.com/volkswagen-identifies-key-areas-metal-additive-manufacturing-automotive-applications/

- https://www.eos.info/en/3d-printing-examples-applications/mobility-logistics/automotive-industry-3d-printing/serially-produced-vehicles

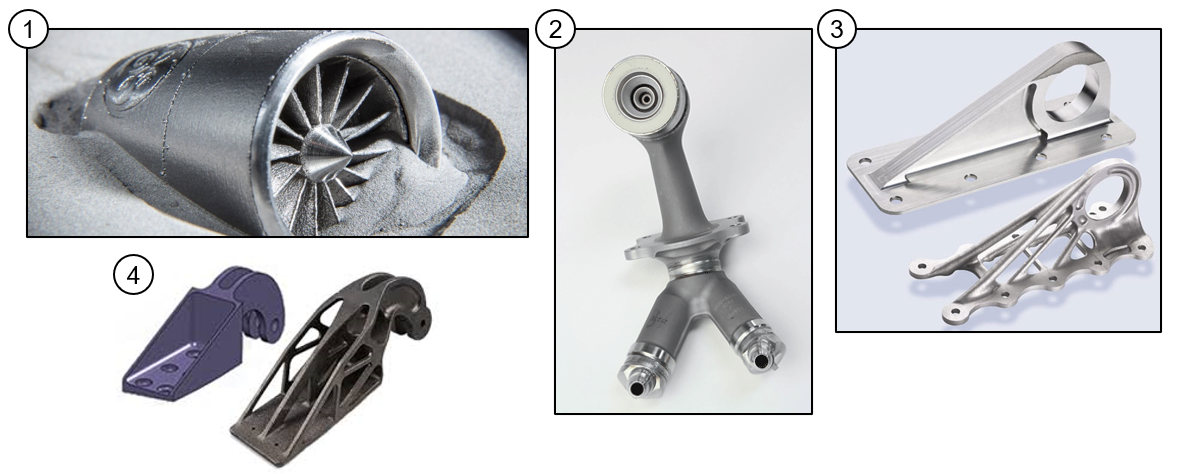

Indústria Aeroespacial

As aplicações na indústria aeroespacial vêm crescendo aceleradamente nos últimos anos, trabalhando sobre duas grandes necessidades: redução de peso e segurança. A MA é capaz de gerar geometrias de engenharia complexa com um número limitado de passos de processamento, possibilitando também a produção de peças mais leves com materiais que suportam grandes variações de temperatura (Gibson, Rosen e Stucker, 2015).

Porém ainda existem dificuldades em garantir a qualidade das peças, não tendo um padrão que garanta a segurança da peça desenvolvida, fator que exige procedimentos e certificação rigorosos (Milewski, 2017).

Muitos estudos estão sendo desenvolvidos para que as MA se adeque a aplicações aeroespaciais (Ustundag e Cevikcan, 2018), e diversos segmentos como, fabricantes de aviões comerciais, helicópteros militares, foguetes e satélites, estão investindo na MA. À medida que a tecnologia evoluir e a qualidade e velocidade de processamento melhorarem, a MA será viável para inúmeras aplicações nessa área (Weber, 2016).

Na Figura 13 são ilustrados alguns exemplos de aplicações na indústria aeroespacial:

- No número 1 temos uma turbina produzida pelo processo PBF em metal, que foi fabricada pela empresa General Electric (GE).

- No exemplo 2 um bico de combustível foi projetado e fabricado utilizando a MA, permitindo uma redução de 25% do peso, tornando a peça cinco vezes mais durável que a produzida por processos convencionais.

- Nos exemplos 3 e 4 foi utilizada otimização topológica para reduzir o peso das peças, peças mais complexas possíveis de se fabricar com a MA, porém de difícil fabricação pelos processos tradicionais.

Figura 13: Aplicações na indústria aeroespacial

Fontes:

- https://www.wevolver.com/article/additive.manufacturing.a.stepping.stone.to.future.technologies

- https://www.metal-am.com/introduction-to-metal-additive-manufacturing-and-3d-printing/applications-for-additive-manufacturing-technology/

- https://www.3dnatives.com/en/additive-manufacturing-aerospace-growing-061220184/

- http://additivemanufacturing.global/index.php/en/print-en/aerospace/3538-aerospace-eads-and-eos-study-demonstrates-savings-potential-for-dmls-in-the-aerospace-industry

Indústria de Alimentos

Na indústria de alimentos já existem algumas aplicações em chocolate, e também já estão sendo realizados estudos para desenvolver alimentos mais saudáveis utilizando a MA (Figura 14).

Figura 14: Aplicações na indústria de alimentos

Fontes:

- https://www.techtudo.com.br/listas/2018/10/impressora-3d-de-comida-conheca-modelos-que-criam-alimentos-de-verdade.ghtml

- https://impressao3dprinter.com.br/blog/2014/10/22/uma-impressora-3d-modificada-para-imprimir-chocolate/

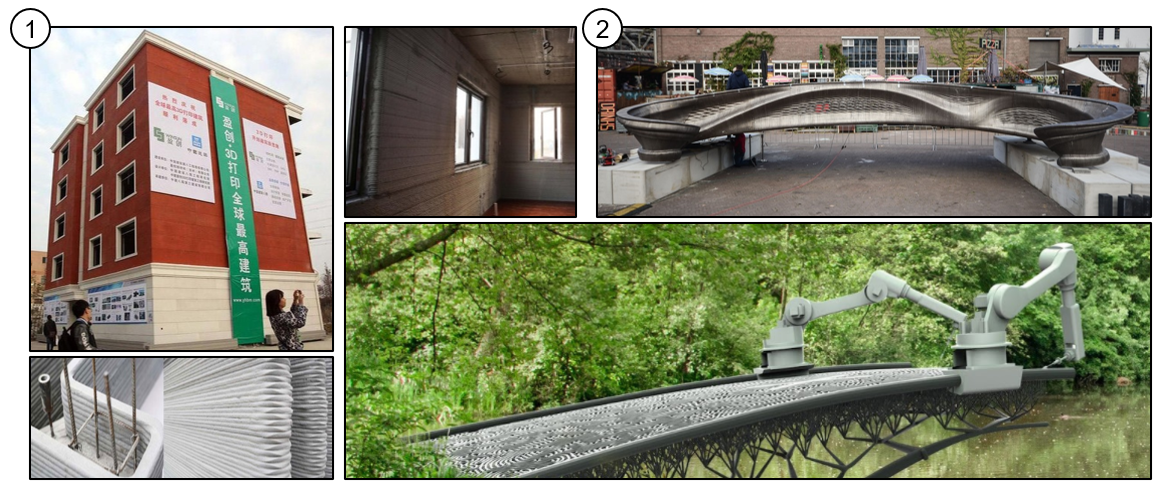

Construção Civil

Na construção civil, como podemos observar na Figura 15 (número 1), paredes de casas e prédios são construídas usando a MA, assim como pontes metálicas (número 2).

Figura 15: Aplicações na construção civil

Fontes:

- https://www.techtudo.com.br/noticias/noticia/2015/01/empresa-chinesa-constroi-primeiro-edificio-do-mundo-com-uma-impressora-3d.html

https://mx3d.com/projects/ https://www.youtube.com/watch?v=1r_Azsa4nqU&ab_channel=MX3D

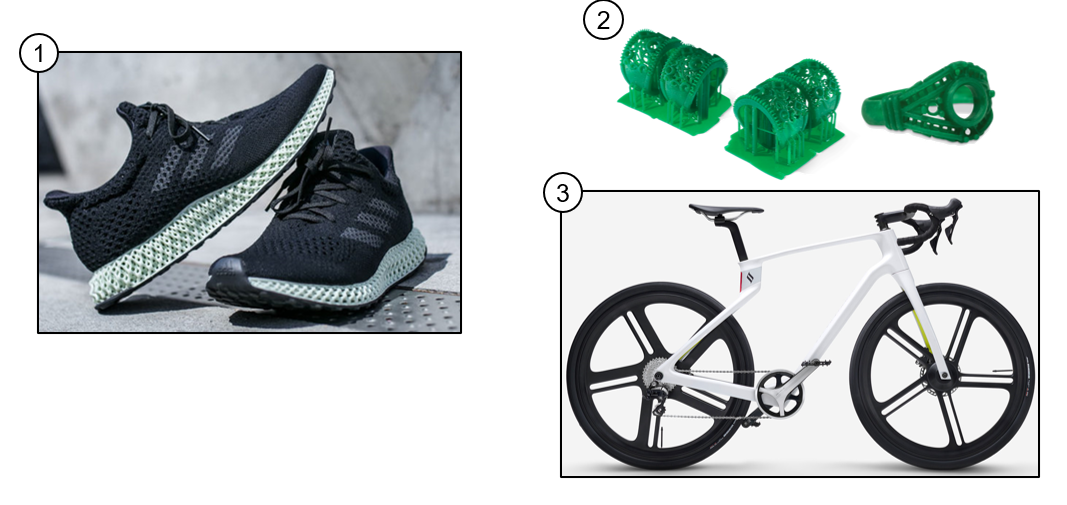

Diversos setores

Outras aplicações também podem ser identificadas, como:

- Na fabricação de solas de sapatos (Número 1 – Figura 16).

- Na indústria de joias, os moldes para o processo de fundição em cera perdida podem ser feitos com a MA (Número 2 – Figura 16).

- Como último exemplo temos a bicicleta Superstrada que é fabricada com um monobloco de fibra de carbono, mas leves e de acordo com o peso e altura do cliente (Número 3 – Figura 16).

Figura 16: Aplicações em diversos setores

Fontes:

- https://www.youtube.com/watch?v=Kxk_FAjidfA&ab_channel=SportsInsider

- https://br.3dsystems.com/3d-printers/fabpro-1000/jewelry

- https://www.superstrata.bike/

Por que você deveria utilizar a Manufatura Aditiva?

Utilizar a Manufatura Aditiva traz diversos benefícios para a empresa, entre eles:

- Capacidade de criar modelos sob encomenda;

- Eliminar etapas de produção;

- Customização em massa;

- Resposta rápida a oportunidades de negócio;

- Produção local facilitando a logística;

- Flexibilidade;

- Reduz significativamente o tempo para a comercialização;

- Acelera o processo de desenvolvimento do produto.

Muitos destes benefícios podem ser explorados pelas empresas, e muitas combinações da MA com outras tecnologias da indústria 4.0, como a internet das coisas (IoT – Internet of Things), podem fornecer novas perspectivas para os modelos de negócios das empresas (Hämäläinen & Ojala, 2016).

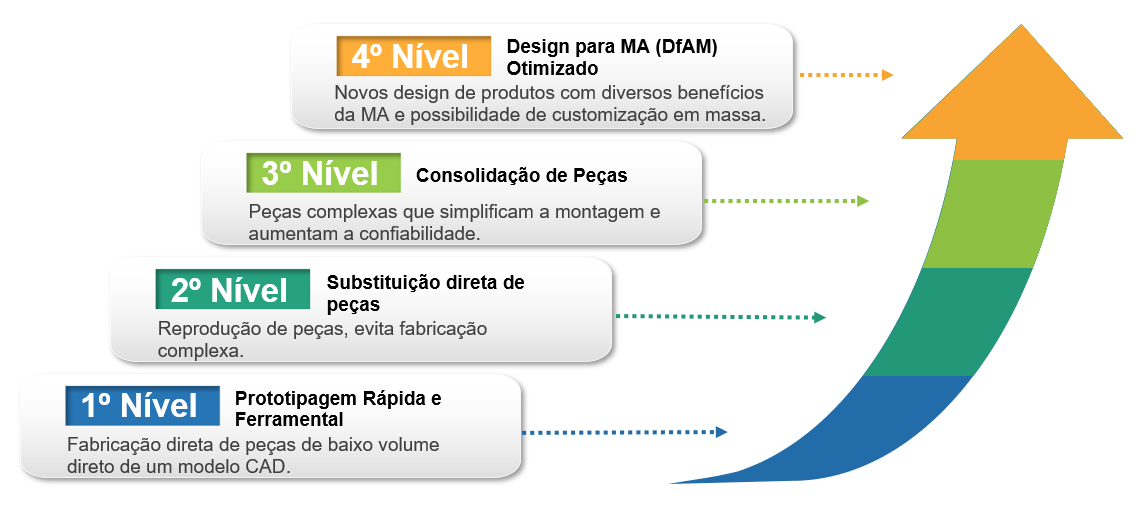

Nível de adoção da Manufatura Aditiva

O nível de adoção da MA pode variar de uma empresa para outra. Segundo a empresa Renishaw (fabricante de máquinas do processo PBF) existem quatro níveis de adoção da MA, que vão depender das características de cada empresa, características dos líderes em relação à inovação e riscos, nível de regulamentação, entre outros fatores (SAUNDERS, 2018). A figura 17 apresenta a escada com os níveis de adoção.

Figura 17: Escada com os diferentes níveis de adoção da MA (clique na figura para aumentá-la)

Fonte: Almeida (2021)

Quanto maior o nível de adoção maior maturidade e comprometimento da organização com o desenvolvimento e qualificação de novos produtos manufaturados por MA será exigido, porém os benefícios tenderão a aumentar, pois quanto maior o nível de adoção da tecnologia, mais disruptivo o produto pode se tornar (Saunders, 2018).

- No primeiro nível de adoção, prototipagem rápida e ferramental é o ponto de partida para a maioria das empresas, sendo desenvolvidos protótipos e peças de baixo volume.

- O segundo nível, substituição direta de peças, o processo de fabricação deixa de ser tradicional e passa a ser por MA, eliminando etapas de fabricação, tornando o processo mais ágil. Essa etapa ainda não envolve modificações significativas no projeto da peça, apenas modificações no processo de fabricação (Saunders, 2018).

- O terceiro nível de adoção, consolidação de peças, algumas modificações nas peças são realizadas e algumas vantagens de a MA como construir formas complexas, mais leves e com a possibilidade de pequenas customizações, além de substituir várias peças por uma única são aproveitadas.

- O quarto e último nível de adoção, Design para MA (Design for AM – DfAM) otimizado, é o máximo aproveitamento da tecnologia, de forma que tudo pode ser aprimorado, como modificações de topologia para tornar a peça mais leve, permitindo a customização em massa sem aumento de custo e tempo (Saunders, 2019). Cada empresa deve analisar qual estágio é mais adequado a sua aplicação, ou qual deseja atingir.

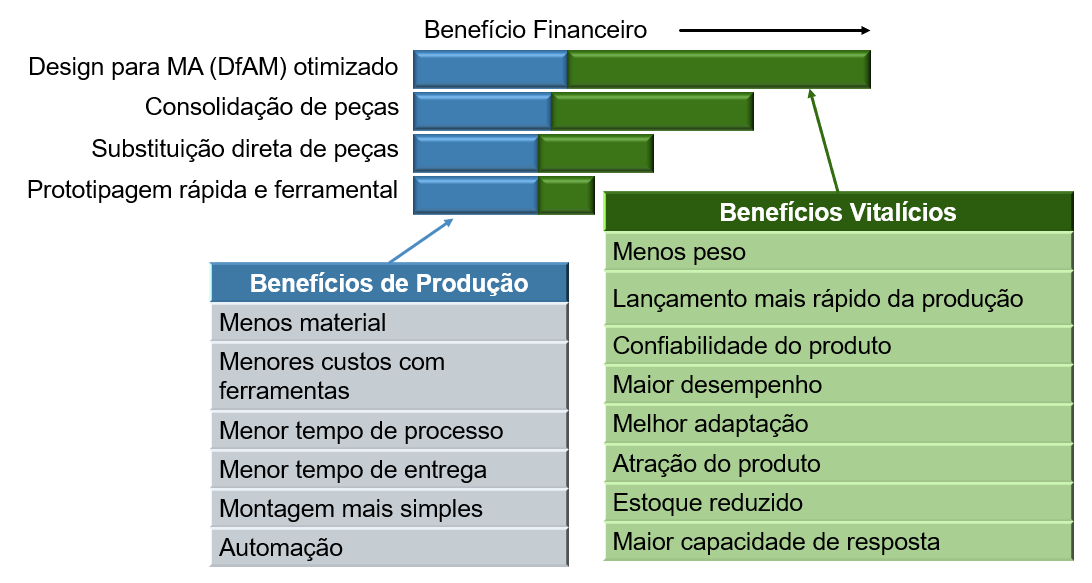

Cada nível de adoção proporciona um benefício para a empresa. A figura 18 traz alguns benefícios obtidos em cada nível.

Figura 18: Benefícios da adoção da MA

Fonte: Saunders (2018)

Observa-se que os benefícios de produção são muito semelhantes em todos os níveis, ou seja, são benefícios que as empresas que adotam a MA podem obter indiferente do nível de adoção. Já os benefícios vitalícios aumentam significativamente quanto maior o nível de adoção.

Segundo Bland e Conner (2015) vários fatores devem ser avaliados para definir o processo de fabricação adequado. Primeiramente deve-se avaliar a complexidade do produto a ser fabricado, o nível de complexidade de uma peça, se fabricada por um processo tradicional pode ser muito demorado ou inviável tecnologicamente. Outro fator a ser analisado é o nível de customização que a peça exige, lotes pequenos e customizados muitas vezes são inadequados para processos tradicionais, que quanto menor o lote de produção, maior o custo. Por último, deve ser estudado o volume de produção, a quantidade de um produto a ser produzido em um período de tempo. Com essa visão do projeto, pode-se iniciar a avaliação da viabilidade de se adotar uma das tecnologias de MA e em qual nível adotar.

Vencimento de barreiras para a adoção da Manufatura Aditiva

Introduzir a MA é um desafio que as empresas devem saber enfrentar, e para isso é importante conhecer as possíveis barreiras que poderão ser encontradas na adoção deste tipo de tecnologia.

Almeida (2021) divide as barreiras da MA para metais em oito classes: Barreiras Organizacionais; Educacionais; Tecnológicas; Financeiras; De Qualidade; De Projeto; Normativas; e Ambientais, como mostrado na Figura 19.

Figura 19: Classificação das Barreiras

Fonte: Almeida (2021)

A seguir serão citadas algumas das barreiras identificadas por Almeida (2021) de acordo com cada uma das classes.

Barreiras Organizacionais:

- Diferenças culturais;

- A imprevisibilidade dos riscos em adotar a tecnologia;

- O desafio da modificação dos processos tradicionais para os aditivos;

- Dificuldade em ver os benefícios que a MA pode trazer para a empresa.

Barreiras Educacionais:

- Falta de conhecimento da tecnologia de MA e seu potencial;

- Falta de treinamentos e cursos disponíveis para as empresas;

- Dificuldades em aprender a trabalhar com esses novos equipamentos;

- Escassez de especialistas capazes de projetar, definir corretamente os parâmetros e fabricar produtos em MA.

Barreiras Tecnológicas:

- A qualidade do modelo inicial do computador e a tradução para uma máquina específica pode ser comprometida;

- É necessário um aumento da capacidade de processamento para análises estruturais mais complexas;

- Parâmetros do processo específicos para cada material;

- Dificuldade em garantir a repetibilidade dos resultados;

- Elevado tempo de processamento.

Barreiras Financeiras, custos relacionados a:

- Maquinário;

- Matéria prima;

- Manutenção dos equipamentos;

- Processo de qualificação.

Barreiras da Qualidade:

- Materiais anisotrópicos podem resultar devido à fabricação em camadas, resultando em um desempenho inadequado;

- Apenas um número limitado de ligas metálicas foi criteriosamente caracterizado;

- Maior necessidade de controle do processo para garantir a qualidade;

- Pequenas variações no material ou na geometria podem afetar as características finais da peça de forma local ou global;

- Acabamento superficial inadequado;

- Tolerâncias em níveis inferiores aos especificados;

- A precisão dimensional inadequada.

Barreiras de Projeto:

- Dificuldade na escolha do material, devido a variedade, ou a falta, de ligas mais adequadas;

- Disponibilidade restrita de fornecedores de matéria-prima para a MA;

- Dificuldade de prever as propriedades das peças impressas;

- Disponibilidade dos dados limitada para processos de MA.

Barreiras Normativas:

- Quantidade limitada de normas relacionadas a MA;

- Falta de normas e modelos, padrões de uso da tecnologia, desde o design até o pós- processamento, para os diversos processos já consolidados, materiais e classificação de tecnologias existentes;

- Faltam parâmetros de processo certificados para uma peça e procedimentos de teste específicos.

Barreiras Ambientais

- Falta de estudos que avaliem o impacto ambiental do material selecionado;

- Perda de material significativa em alguns processos;

- Impossibilidade de reciclar o material em alguns processos.

Como a Manufatura Aditiva pode impactar o Modelo de Negócios?

A MA pode impactar a empresa de diversas formas, então como essa tecnologia pode mudar os modelos de negócios? Para adotar a MA a empresa deve compreender os benefícios que a tecnologia pode proporcionar e analisar se ela será compatível ou trará benefícios ao seu modelo de negócios.

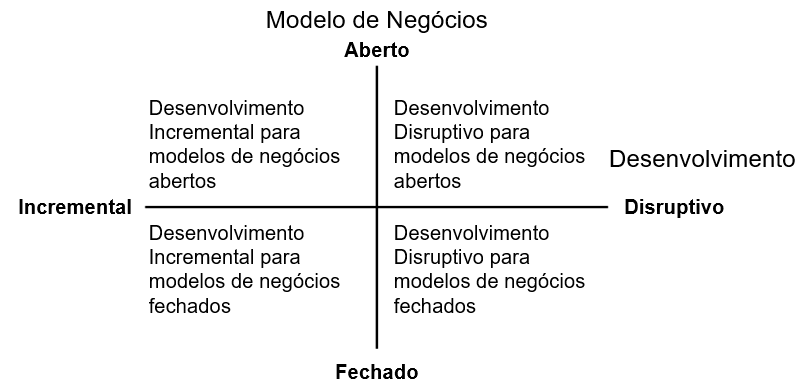

Existem duas formas identificadas na literatura sobre como tecnologias de MA podem moldar a manufatura e modificar os modelos de negócios:

- Mudança incremental: Quando a indústria aumenta seus ganhos e posição no mercado utilizando a MA;

- Mudança disruptiva: Quando a MA tem um efeito radical na distribuição de valor econômico na indústria (Savolainen & Collan, 2020).

No trabalho de Savolainen e Collan (2020) são apresentadas quatro classificações relativas a MA como mostrado na figura 20.

Figura 20: Quatro campos de classificação

Fonte: Adaptado de Savolainen e Collan (2020)

Cada classificação apresentará as seguintes características:

- Fechado e incremental: O equipamento MA é, ou se tornará uma parte natural da fabricação flexível e das cadeias de suprimento. A MA é usada para complementar a fabricação em massa com peças de baixo volume;

- Fechado e disruptivo: A MA ganha terreno como um novo paradigma de manufatura e pacotes de equipamentos MA substituem os atuais sistemas industriais de manufatura em massa. As empresas existentes usam a tecnologia MA de maneiras radicais e os modelos de negócios precisam ser reinventados;

- Aberto e incremental: as impressoras de mesa para consumidores tornam-se mais avançadas e permanecem disponíveis para grandes massas. Os consumidores produzem peças de plástico / metal principalmente para uso próprio ou para vendas, elevando o papel das plataformas de compartilhamento online.

- Aberto e disruptivo: redes de impressoras de mesa de consumidores substituem muitas das fábricas centralizadas. Prosumers (produtor + consumidor) superam as atividades de manufatura nas cadeias de valor globais existentes (Savolainen & Collan, 2020).

O uso da MA nas empresas nem sempre será exclusivo, muitas empresas vão se adaptar a tecnologia criando um sistema híbrido no qual a MA complemente uma produção em massa (Savolainen & Collan, 2020), ou após um processo de MA um processo convencional poderá ser utilizado para realizar o pós-processamento.

Conclusão

A MA tem um grande potencial e pode trazer grandes benefícios para as empresas, porém cabe a cada empresa saber utilizar a tecnologia e inovar seus processos.

Imagine poder fabricar uma peça que foi projetada em um CAD 3D e visualizar seu projeto como um protótipo, ou poder criar um produto novo e ser capaz de torná-lo real com a MA.

Não estamos falando de algo simples, pois demanda conhecimento. Porém, esse conhecimento está acessível a todos, e a cada dia que passa o valor de uma máquina de MA se torna mais acessível. Seja em uma empresa, alguém que busque uma outra fonte de renda, ou que seja apenas um hobby. Hoje já é possível para muitas pessoas ter acesso às impressoras que trabalham com filamentos (Extrusão de material, ex. FDM) e impressoras que trabalham com resina (Fotopolimerização em Cuba, ex. SLA), obtendo diversos benefícios com elas.

Outros processos que têm um custo mais elevado, principalmente os de aplicações com metais, ainda existe uma dificuldade em difundir no mercado, porém a tendência é que essas tecnologias evoluam e os custos sejam reduzidos.

Referências

Abdulhameed, O., Al-Ahmari, A., Ameen, W., & Mian, S. H. (2019). Additive manufacturing: Challenges, trends, and applications. Advances in Mechanical Engineering, 11(2), 168781401882288. Recuperado 7 de março de 2022 de https://doi.org/10.1177/1687814018822880

ABNT NBR ISO/ASTM 52900. (2018). Manufatura Aditiva — Princípios Gerais — Terminologia. Rio de Janeiro: ABNT.

Almeida, J. (2021). Adoção de Manufatura Aditiva (MA) para Metais em Empresas: identificação de barreiras e proposta de roteiro para implementação. Recuperado 10 de novembro de 2021 de https://www.teses.usp.br/teses/disponiveis/18/18156/tde-23082021-180414/en.php

Armstrong, M., Mehrabi, H., & Naveed, N. (2022). An overview of modern metal additive manufacturing technology. Journal of Manufacturing Processes, 84, 1001–1029. Recuperado 16 de dezembro de 2022 de https://doi.org/10.1016/j.jmapro.2022.10.060

Bland, S., & Conner, B. (2015). Mapping out the additive manufacturing landscape. Metal Powder Report, 70(3), 115–119. Recuperado 15 de maio de 2020 de https://doi.org/10.1016/j.mprp.2014.12.052

Du, W., Bai, Q., & Zhang, B. (2016). A Novel Method for Additive/Subtractive Hybrid Manufacturing of Metallic Parts. Procedia Manufacturing, 5, 1018–1030. Recuperado 5 de outubro de 2022 de https://doi.org/10.1016/j.promfg.2016.08.067

Flynn, J. M., Shokrani, A., Newman, S. T., & Dhokia, V. (2016). Hybrid additive and subtractive machine tools – Research and industrial developments. International Journal of Machine Tools and Manufacture, 101, 79–101. Recuperado 26 de junho de 2020 de https://doi.org/10.1016/j.ijmachtools.2015.11.007

Gao, C., Wang, C., Jin, H., Wang, Z., Li, Z., Shi, C., … Wang, J. (2018). Additive manufacturing technique-designed metallic porous implants for clinical application in orthopedics. RSC Advances, 8(44), 25210–25227. Recuperado 2 de julho de 2020 de https://doi.org/10.1039/C8RA04815K

Gibson, I., Rosen, D., & Stucker, B. (2015). Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing, second edition. Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing, Second Edition. Springer New York. Recuperado de https://doi.org/10.1007/978-1-4939-2113-3

Guan, X., & Zhao, Y. F. (2020). Modeling of the laser powder–based directed energy deposition process for additive manufacturing: a review. The International Journal of Advanced Manufacturing Technology, 107(5–6), 1959–1982. Recuperado 24 de janeiro de 2023 de https://doi.org/10.1007/s00170-020-05027-0

Häfele, T., Schneberger, J.-H., Kaspar, J., Vielhaber, M., & Griebsch, J. (2019). Hybrid Additive Manufacturing – Process Chain Correlations and Impacts. Procedia CIRP, 84, 328–334. Recuperado 7 de março de 2022 de https://doi.org/10.1016/j.procir.2019.04.220

Hämäläinen, M., & Ojala, A. (2016). 3D printing: Challenging existing business models. In Phantom Ex Machina: Digital Disruption’s Role in Business Model Transformation (p. 163–174). Springer International Publishing. Recuperado de https://doi.org/10.1007/978-3-319-44468-0_10

Hubs. ([s.d.]). What is Binder Jetting 3D printing? Recuperado 17 de janeiro de 2023, de https://www.hubs.com/knowledge-base/introduction-binder-jetting-3d-printing/

Jiménez, A., Bidare, P., Hassanin, H., Tarlochan, F., Dimov, S., & Essa, K. (2021). Powder-based laser hybrid additive manufacturing of metals: a review. The International Journal of Advanced Manufacturing Technology, 114(1–2), 63–96. Recuperado 7 de março de 2022 de https://doi.org/10.1007/s00170-021-06855-4

Jiménez, M., Romero, L., Domínguez, I. A., Espinosa, M. D. M., & Domínguez, M. (2019). Additive Manufacturing Technologies: An Overview about 3D Printing Methods and Future Prospects. Complexity, 2019, 1–30. Recuperado 30 de maio de 2020 de https://doi.org/10.1155/2019/9656938

Królikowski, M. A., & Krawczyk, M. B. (2019). Does Metal Additive Manufacturing in Industry 4.0 Reinforce the Role of Substractive Machining? In Lecture Notes in Mechanical Engineering (p. 150–164). Pleiades Publishing. Recuperado 30 de maio de 2020 de https://doi.org/10.1007/978-3-030-18715-6_13

Lorenz, K. A., Jones, J. B., Wimpenny, D. I., & Jackson, M. R. (2020). A review of hybrid manufacturing. In Proceedings – 26th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, SFF 2015 (p. 96–108). Recuperado 7 de março de 2022 de https://repositories.lib.utexas.edu/handle/2152/89311

Mercado Rivera, F. J., & Rojas Arciniegas, A. J. (2020). Additive manufacturing methods: techniques, materials, and closed-loop control applications. The International Journal of Advanced Manufacturing Technology, 109(1–2), 17–31. Recuperado 9 de fevereiro de 2023 de https://doi.org/10.1007/s00170-020-05663-6

Milewski, J. O. (2017). Additive Manufacturing of Metals: From Fundamental Technology to Rocket Nozzles, Medical Implants, and Custom Jewelry. Springer Series in Materials Science (Vol. 258). Cham: Springer International Publishing. Recuperado 13 de maio de 2020 de https://doi.org/10.1007/978-3-319-58205-4

Otton, J. M., Birbara, N. S., Hussain, T., Greil, G., Foley, T. A., & Pather, N. (2017, outubro 1). 3D printing from cardiovascular CT: A practical guide and review. Cardiovascular Diagnosis and Therapy. AME Publishing Company. Recuperado 17 de fevereiro de 2021 de https://doi.org/10.21037/cdt.2017.01.12

Picanço Rodrigues, V., de Senzi Zancul, E., Gonçalves Mançanares, C., Mezzeti Giordano, C., & Sergio Salerno, M. (2017). Additive manufacturing: state-of-the-art and application framework. Revista Gestão da Produção Operações e Sistemas, 12(4), 1–34. Recuperado 10 de setembro de 2020 de https://doi.org/10.15675/gepros.v12i3.1657

Pragana, J. P. M., Sampaio, R. F. V., Bragança, I. M. F., Silva, C. M. A., & Martins, P. A. F. (2021). Hybrid metal additive manufacturing: A state–of–the-art review. Advances in Industrial and Manufacturing Engineering, 2, 100032. Recuperado 1 de novembro de 2022 de https://doi.org/10.1016/j.aime.2021.100032

Saunders, M. (2018). Additive impact part #1 – how Additive Manufacturing could disrupt your market. Recuperado 26 de maio de 2020, de https://www.renishaw.com.br/pt/additive-impact-part-1-how-additive-manufacturing-could-disrupt-your-market–37549

Saunders, M. (2019). Additive impact part #2 – how AM could disrupt your market. Recuperado 26 de maio de 2020, de https://www.renishaw.com.br/pt/additive-impact-part-2-how-am-could-disrupt-your-market–37551

Savolainen, J., & Collan, M. (2020). How Additive Manufacturing Technology Changes Business Models? – Review of Literature. Additive Manufacturing, 32, 101070. Recuperado 22 de setembro de 2020 de https://doi.org/10.1016/j.addma.2020.101070

Saxena, K. K., Bellotti, M., Qian, J., Reynaerts, D., Lauwers, B., & Luo, X. (2018). Overview of Hybrid Machining Processes. In Hybrid Machining (p. 21–41). Elsevier. Recuperado 24 de janeiro de 2023 de https://doi.org/10.1016/B978-0-12-813059-9.00002-6

Strong, D., Sirichakwal, I., Manogharan, G. P., & Wakefield, T. (2017). Current state and potential of additive – hybrid manufacturing for metal parts. Rapid Prototyping Journal, 23(3), 577–588. Recuperado 24 de maio de 2020 de https://doi.org/10.1108/RPJ-04-2016-0065

Ustundag, A., & Cevikcan, E. (2018). Industry 4.0: Managing The Digital Transformation. Springer Series in Advanced Manufacturing. Recuperado 8 de setembro de 2020 de https://doi.org/10.1007/978-3-319-57870-5

Vartanian, K., & McDonald, T. (2016). Accelerating Industrial Adoption of Metal Additive Manufacturing Technology. JOM, 68(3), 806–810. Recuperado 30 de maio de 2020 de https://doi.org/10.1007/s11837-015-1794-9

Weber, A. (2016). Additive manufacturing takes off in aerospace Industry. Assembly, 59(1). Recuperado 7 de julho de 2020 de https://www.assemblymag.com/articles/93176-additive-manufacturing-takes-off-in-aerospace-industry