Estratégia ETO - Engineer-to-order

flexM4I > abordagens e práticas > Estratégias de atendimento de pedidos de clientes > Estratégia ETO – engineer-to-order (versão 1.0)

Autoria: Henrique Rozenfeld ([email protected]) com apoio do chatGPT (leia mais)

Esta seção é um detalhamento da seção “Estratégias de atendimento de pedidos de clientes”.

Introdução

Esta seção discute a estratégia de atendimento de pedidos conhecida como engineer-to-order (ETO), que é frequentemente traduzida para o português como engenharia sob encomenda. O significado desta estratégia seria “realizar a engenharia (desenvolvimento do produto e/ou serviço) após a entrada do pedido (order) do cliente”.

| Na introdução da seção principal explicamos porque adotamos o termo “estratégia de atendimento de pedidos” ao invés de outros termos usualmente utilizados. |

Engenharia sob encomenda não necessariamente indica que o fornecedor ainda vá fabricar o produto. Existem empresas especializadas em realizar projetos de desenvolvimento de produtos, cujo resultado final são as especificações do produto. Uma outra empresa fabrica e entrega o produto. As vezes é o próprio cliente.

Por exemplo, a AKAER vende serviços de engenharia sob encomenda para a Embraer (e outras empresas aeronáuticas) e não fabrica os produtos.

Posicionamento da estratégia ETO

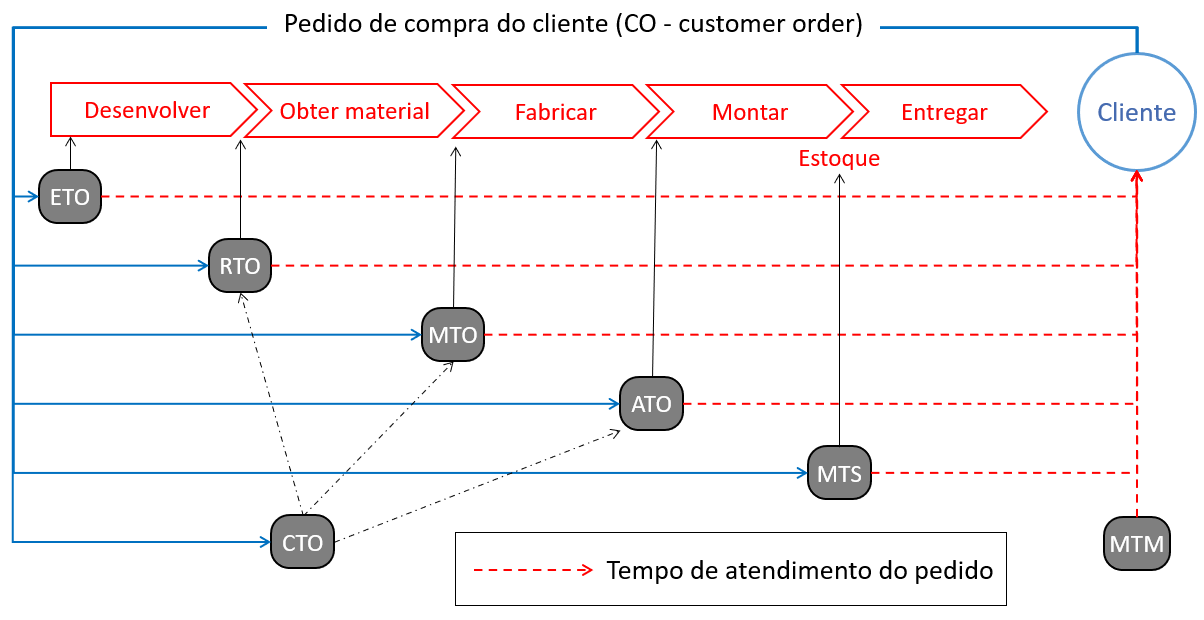

A próxima figura ilustra a posição da estratégia ETO em comparação com outras estratégias de atendimento de pedidos.

Figura 1244: exemplo típico de uma sequência de processos / atividades de uma cadeia de suprimentos e posicionamento do pedido do cliente nesta cadeia de acordo com diferentes estratégias de atendimento do pedido

(clique na figura para baixar o mapa de conteúdo correspondente com os links para todas as seções)

| Conheça a seção principal das “estratégias de atendimento de pedidos”, que remete às outras estratégias ilustradas na figura acima. |

Ponto de desacoplamento do pedido do cliente (CODP)

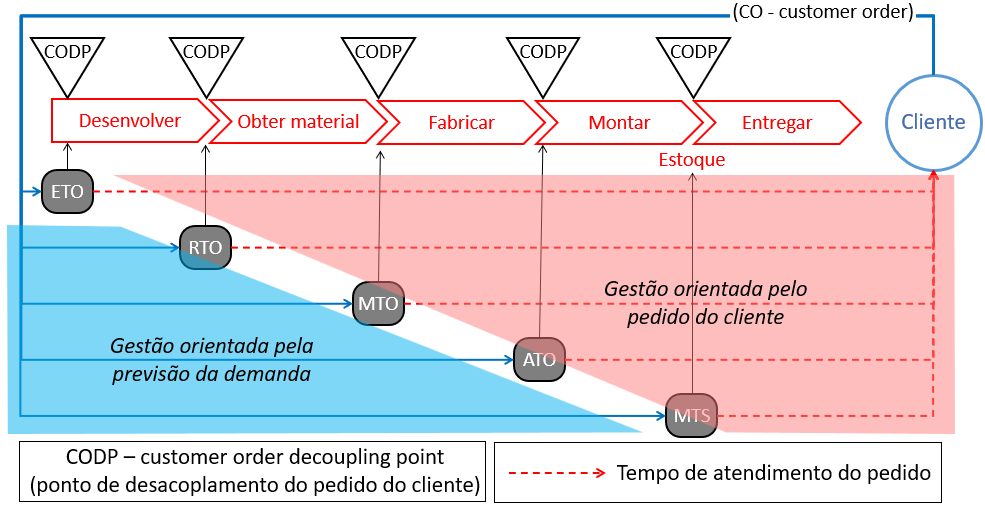

Um conceito importante no contexto dessas estratégias de atendimento de pedidos é o ponto de desacoplamento do pedido, conhecido pelo acrônimo em inglês CODP (customer order decoupling point), ilustrado na próxima figura.

Figura 1248: ponto de desacoplamento do pedido do cliente (CODP) relacionado com as estratégias de atendimento do pedido do cliente

Figura 1248: ponto de desacoplamento do pedido do cliente (CODP) relacionado com as estratégias de atendimento do pedido do cliente

Fonte: adaptado de Harfeldt-Berg, M. (2024)

(clique na figura para baixar o mapa de conteúdo correspondente com os links para todas as seções)

Segundo no nosso glossário (baseado em Hagfeldt-Berg, 2024), ...

... ponto de desacoplamento (CODP) é o ponto na cadeia de valor onde o fluxo de materiais movido por previsões se separa do fluxo movido por pedidos reais dos clientes.

Até o CODP, as operações são baseadas em previsões de demanda, com foco na eficiência e no planejamento antecipado.

A partir do CODP, as operações são direcionadas por pedidos específicos dos clientes, priorizando flexibilidade e capacidade de resposta.

Essa distinção entre operações upstream (baseadas em previsão) e downstream (baseadas em pedidos) tem implicações estratégicas significativas para a gestão da cadeia de suprimentos, influenciando decisões sobre estoque, produção sob encomenda, customização em massa, design modular e práticas de sustentabilidade

Definição da estratégia ETO

A Engineer-to-Order (ETO) é uma estratégia de atendimento de pedido na qual os produtos são projetados (design / desenvolvidos) e fabricados sob medida para atender a especificações únicas de um cliente.

Diferente de outras estratégias, como o Make-to-Order (MTO), onde o design do produto já existe e é apenas ajustado, a estratégia ETO envolve a criação de um projeto completamente novo a partir de uma necessidade específica.

Esse processo geralmente inclui um desenvolvimento de engenharia extenso, onde os detalhes do produto nem sempre são conhecidos no momento do pedido e precisam ser definidos durante o projeto de desenvolvimento.

Quando utilizar a estratégia ETO?

O ETO é utilizado quando:

- Produto altamente customizado e além das soluções padrão: O ETO é a escolha quando o cliente precisa de um produto que não pode ser atendido por soluções padronizadas. Os requisitos podem incluir dimensões específicas, funcionalidades únicas ou integração com sistemas existentes, demandando um desenvolvimento completo do produto, desde o design até a entrega. Isso envolve personalização em diversos aspectos, como escolha de materiais e processos de fabricação, para garantir que o produto atenda precisamente às expectativas do cliente.

- Necessidade de inovação e desenvolvimento tecnológico: O ETO é escolhido quando o projeto requer inovação tecnológica ou novos métodos de fabricação. Se o cliente precisa de um produto que introduz novos conceitos ou tecnologias, o ETO oferece a flexibilidade necessária para explorar soluções que ainda não foram implementadas ou desenvolvidas, permitindo um processo de co-criação com o cliente para alcançar um resultado final inovador.

Processo ETO

O processo de ETO é altamente colaborativo e iterativo, geralmente envolve a seguinte sequência de etapas:

- Recebimento do pedido e definição de requisitos: Um pedido é recebido, e as especificações do cliente são levantadas. O produto ainda não tem um design fixo, e é necessário definir muitos detalhes com base nos requisitos do cliente.

- Desenvolvimento: A equipe de engenharia cria um projeto (design com especificações) personalizado para atender às necessidades do cliente. Durante essa fase, pode haver várias iterações de design e revisões, assim como interações com o cliente.

- Aprovação do cliente: O cliente revisa o design proposto e pode solicitar modificações antes da aprovação final.

- Produção: Após a aprovação, os componentes são fabricados ou adquiridos, dependendo da necessidade. O produto é montado de acordo com o design personalizado.

- Entrega e testes: O produto final é entregue ao cliente, que realiza os testes necessários para garantir que atende às especificações.

- Avaliação e fechamento: O projeto é revisado quanto aos custos, prazos e conformidade com os requisitos.

- Obter recursos e material necessários; produzir (fabricar e montar) e entregar: são os processos subsequentes do desenvolvimento (veja na figura 1244 anterior)

No entanto, há casos em que o cliente já envia um projeto do que deseja fabricar. Nesses casos, as etapas listadas anteriormente sofrem a seguinte adaptação:

- Recebimento do projeto do cliente: O cliente fornece um design preliminar ou completo da máquina. No entanto, o design não pode ser implementado diretamente na fabricação, pois ainda precisa passar por validações e ajustes.

- Análise e verificação técnica: A empresa realiza uma análise detalhada do design enviado pelo cliente, verificando a viabilidade técnica, a conformidade com as normas aplicáveis e a compatibilidade com os processos de fabricação e montagem da empresa.

- Ajustes e otimizações do design: O design do cliente pode necessitar de ajustes para ser compatível com os métodos de fabricação da empresa. Esses ajustes podem incluir otimizações de engenharia ou modificações para garantir a integridade estrutural e funcional do produto.

- Especificação do plano de processo: Após ajustar o design (se for o caso), a empresa elabora os planos de processo de fabricação e montagem, detalhando as operações, as ferramentas e as sequências de fabricação que serão seguidas.

- Aprovação final do cliente: Com os ajustes e planos prontos, o cliente deve aprovar as mudanças antes de iniciar a fabricação. Esse processo garante que o produto final atenda às suas expectativas e requisitos, mas agora adaptado às capacidades de produção da empresa.

- Obter recursos e material necessários; produzir (fabricar e montar) e entregar: são os processos subsequentes do desenvolvimento (veja na figura 1244 anterior).

| Leia mais na flexM4i na seção “Inovação sob encomenda”. |

Premissas, cuidados, dicas e melhores práticas

- Comunicação clara: A comunicação entre as equipes de engenharia, produção e o cliente é crucial. Um alinhamento eficaz garante que os requisitos do cliente sejam atendidos sem falhas no processo.

- Colaboração estreita: A integração entre as capacidades de engenharia e manufatura é essencial. Muitas vezes, o design do produto impacta diretamente o processo de fabricação, exigindo coordenação constante.

- Documentação precisa: A natureza personalizada do ETO exige um controle rigoroso de documentação, tanto para atender às regulamentações quanto para garantir que os produtos possam ser replicados ou mantidos adequadamente no futuro.

- Uso de ferramentas automatizadas: ERP (Enterprise Resource Planning) e MRP (Material Requirements Planning) são ferramentas essenciais para gerenciar os processos de ETO, garantindo controle sobre a produção, custos e cronogramas.

Vantagens e Desvantagens

Vantagens:

- Personalização máxima: O ETO permite a criação de produtos altamente personalizados, o que oferece um diferencial competitivo significativo. Empresas que operam com ETO conseguem atender clientes com requisitos exclusivos, como grandes equipamentos industriais ou soluções de engenharia complexas.

- Flexibilidade de projeto: A capacidade de iniciar o design a partir do zero, com a colaboração ativa do cliente, garante um alinhamento preciso entre as necessidades do cliente e o produto final. Isso também facilita a inovação e o desenvolvimento de soluções únicas.

- Atendimento a nichos de mercado: Como o ETO permite a produção de pequenas quantidades e produtos personalizados, ele é ideal para atender a nichos de mercado que não justificam a produção em massa

- Maior valor agregado: Produtos sob encomenda têm um maior valor agregado, o que pode resultar em margens de lucro mais altas para a empresa, principalmente em setores onde o cliente está disposto a pagar mais por customização e exclusividade.

Desvantagens:

- Custo elevado: O ETO é mais caro em comparação com outras estratégias de produção, como MTO, porque exige um desenvolvimento de engenharia completo, aumentando o tempo e os recursos necessários para o projeto.

- Prazos de entrega mais longos: Como o design e a produção começam após o pedido, os prazos de entrega costumam ser significativamente mais longos. Isso pode ser um problema para clientes que precisam de entregas rápidas.

- Complexidade operacional: O processo de ETO requer uma coordenação rigorosa entre várias equipes (vendas, engenharia, produção), o que aumenta a complexidade operacional e o risco de erros.

- Riscos de qualidade: Produtos únicos têm mais risco de falhas e defeitos, já que cada item é um “protótipo”. A qualidade pode ser difícil de garantir em comparação com produtos padronizados, e os testes muitas vezes precisam ser adaptados às particularidades de cada projeto.

Métodos, ferramentas e exemplos

Os métodos, ferramentas e exemplos estão na seção principal sobre estratégias de atendimento de pedidos dos clientes, porque muitos deles são aplicados em mais de uma estratégia.

Vá para o tópico desejado na seção principal onde indicamos para quais estratégias os métodos, ferramentas e exemplos são indicados:

Apoio do chatGPT

As referências citadas no próximo tópico foram estudadas e trechos delas foram combinados e alimentados no chatGPT para resumir, combinar, tirar redundâncias e traduzir. Dessa forma foi criada a versão inicial da versão desta seção. A partir deste ponto, foram realizadas mais de 100 iterações durante alguns dias, quando novos trechos foram alimentados e “discussões” com o autor humano foram realizadas para se chegar a um consenso, aprovado pelo autor.

Essas diversas versões foram então revisadas e reformuladas, quando necessário, para chegar na versão final que foi publicada. Em seguida essa versão foi revisada por um especialista.

Referências

Essas são as referências utilizadas para a construção de todas as seções relacionadas com as estratégias de atendimento de pedidos dos clientes. Por este motivo, elas são listadas em todas as seções. No entanto, uma seção específica não necessariamente foi baseada em todas as referências.

Atan, Z., Ahmadi, T., Stegehuis, C., Kok, T. de, & Adan, I. (2017). Assemble-to-order systems: A review. European Journal of Operational Research, 261(3), 866–879. https://doi.org/10.1016/j.ejor.2017.02.029

CFI (2024). Make-to-Stock (MTS). Disponível em: https://corporatefinanceinstitute.com/resources/management/make-to-stock-mts/ Recuperado em: outubro, 2024.

Deskera (2024). A Complete Guide to - Configure-To-Order (CTO) Manufacturing. Disponível em: https://www.deskera.com/blog/configure-to-order/ Recuperado em: outubro, 2024.

Harfeldt-Berg, M. (2024). The role of the customer order decoupling point in operations and supply chain management.Department of Mechanical engineer, Lund University.

Hive CPQ (2024). Simplify selling complex products with the Hive CPQ product configurator. Disponível em: https://hivecpq.com/en/gartner-hive-cpq Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Assemble-To-Order (ATO)? – Examples, Pros and Cons. Disponível em: https://www.erp-information.com/assemble-to-order-ato Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Configure-to-Order (CTO)? – Benefits, Implementation. Disponível em: https://www.erp-information.com/configure-to-order-cto Recuperado em: outubro, 2024.

ERP-information.com (2024). What is Engineer-to-Order (ETO)? – Process, Best Practices. Disponível em: https://www.erp-information.com/engineer-to-order-eto Recuperado em: outubro, 2024.

ERP-information.com (2023). Make-To-Order (MTO) – Definition, Examples. Disponível em: https://www.erp-information.com/make-to-order-mto Recuperado em: outubro, 2024.

Mather, H. F. (1986). Design, bills of materials, and forecasting: the inseparable threesome. Production & Inventory Management, v.27, n.1, p.90-107.

Neogrid (2021). S&OP passo a passo: como adotar esse método em sua empresa. Disponível em: https://neogrid.com/seop-passo-a-passo-como-adotar/ Recuperado em: outubro, 2024.

Neumann, C., & Scalice, R. K. (2015). Projeto de fábrica e layout. Rio de Janeiro: Campus.

Oliveira, C. B. M. (1999). Estruturação, identificação e classificação de produtos em ambientes integrados de manufatura. Dissertação de Mestrado, Escola de Engenharia de São Carlos (EESC), Universidade de São Paulo (USP), São Carlos. Disponível em: https://www.teses.usp.br/teses/disponiveis/18/18135/tde-13082001-152514/pt-br.php Acesso em: outubro 2024.

Peeters, K., & van Ooijen, H. (2020). Hybrid make-to-stock and make-to-order systems: a taxonomic review. International Journal of Production Research, 58(15), 4659-4688.

Qoblex (2024). Guide to Understanding Configure-To-Order (CTO). Disponível em: https://qoblex.com/learning-center/configure-to-order/ Recuperado em: outubro, 2024

Qoblex (2024). Guide to Understanding Make-to-Stock (MTS). Disponível em: https://qoblex.com/learning-center/make-to-stock/ Recuperado em: outubro, 2024

Resende, A. P. De, Wagner, F., Costa, A., & Silva, W. (2002). Consórcio Modular : O Novo Paradigma Do Modelo De Produção. 1–9. http://www.abepro.org.br/biblioteca/ENEGEP2002_TR15_0436.pdf

SAP (2024). Assemble-to-order. Help Portal. Disponível em: https://help.sap.com/docs/SAP_S4HANA_ON-PREMISE/21aead0c98bd4755abdacd91c99e3393?locale=en-US&state=PRODUCTION&version=2023.002 Recuperado em: outubro, 2024.

Sapot, Bryan. (2024). Make-to-Stock (MTS): Manufacturing Explained. Disponível em: https://www.mingosmartfactory.com/make-to-stock-mts-manufacturing-explained/ Recuperado em: outubro, 2024.

Slack, N., Brandon-Jones, A., & Burgess, N. (2022). Operations management (10th ed.). Pearson Education Limited.

Slot, M., Navis, E., Damgrave, R., & Lutters, E. (2023). Versatile information provisioning in a configure-to-order production environment; a case study. Procedia CIRP, 120, 1469–1474. https://doi.org/10.1016/j.procir.2023.09.195

Soman, C. A., Van Donk, D. P., & Gaalman, G. (2004). Combined make-to-order and make-to-stock in a food production system. International journal of production economics, 90(2), 223-235.

Song, J. S., & Zipkin, P. (2003). Supply Chain Operations: Assemble-to-Order Systems. Handbooks in Operations Research and Management Science, 11(C), 561–596. https://doi.org/10.1016/S0927-0507(03)11011-0

Van Donk, D. P. (2001). Make-to-Stock or make-to-order: The decoupling point in the food processing industries. International Journal of Production Economics, 69(3), 297-306.

Wikipedia contributors. (2023, April 23). engineer-to-order. In Wikipedia, The Free Encyclopedia. Retrieved 18:48, October 15, 2024, from https://en.wikipedia.org/w/index.php?title=Engineer_to_order&oldid=1151354554

Wikipedia contributors. (2023, January 10). Build to order. In Wikipedia, The Free Encyclopedia. Retrieved 23:40, October 15, 2024, from https://en.wikipedia.org/w/index.php?title=Build_to_order&oldid=1132826262